张旭东

(内蒙古公路工程质量监督站,内蒙古 呼和浩特 010020)

1 引言

湿陷性黄土地基处理的方法很多,在不同的地区,根据不同的地基土质和不同的结构物,地基处理应选用不同的处理方法。在勘察阶段,经过现场取样,以试验数据进行分析,判定属于自重湿陷性黄土还是非自重湿陷性黄土,以及湿陷性黄土层的厚度、湿陷等级、类别后,通过经济分析比较,综合考虑工艺环境、工期等诸多方面的因素。最后选择一个最合适的地基处理方法,经过优化设计后,确保满足处理后的地基具有足够的承载力和变形条件的要求。所采用的有垫层法、强夯法、灰土桩挤密法、深层搅拌桩法、振冲碎石桩法等,但最常用的是强夯法,重夯法的夯锤质量一般为2~3 t,落距一般为4~6 m,锤底静压力值不小于20 kPa;锤底直径一般为1.2~1.4 m,地基土宜为最佳含水量。夯击2~3遍,累计夯击10~15次,对大面积基坑条形基槽及路基基底,可采用一夯挨一夯进行夯击。对小面积的独立基坑,可采用跳夯法夯击,在同一夯位可连续夯击2~3次。地基进行重夯施工,在同一夯位,最后两击的平均夯沉量宜为1~2 cm。文章重点介绍了打(沉)桩对周围环境的影响及预防措施。

2 冲击压实法

冲击压实是利用多边形(三边或五边形)压实轮廓非圆曲线滚动时对地表施以揉压→碾压→冲击的综合作用,使土体从上部至下部深层随着压力波的传递得到密实。冲击压力机在压实作业中,突破了传统的碾压方式,当其一角立于地面向前碾压时,产生巨大的冲击波。碾边顺序冲击地面,使土体碾压均匀密实。冲击压实机能以每秒冲击压实地面两次的低波率高振幅冲击压实土体,并周期性冲击地面,产生强烈的冲击波向地下深层传播,能显着提高深层土体的密实度,增加分层压实厚度和压实影响深度。

3 冲击压实的施工要点

冲击压实技术应用于湿陷性黄土地基浅层处理加固时,对于25 kJ三遍型冲击压实机,冲碾40~50遍为宜,其施工质量控制以冲击压实机碾压遍数为主,相应检查量测地面下沉量及冲压前后0~120 cm深度内分层压实度和湿陷系数(也可按压实度与湿陷系数经验关系用压实度测算)。设计加固分为内质量标准为:湿陷系数小于0.015,压实度0~30cm深度应达95%以上,30~80cm的深度应达90%以上。

冲击碾压应在场地清理、清表完成后进行。当土体干燥时,应提前灌水增湿,使土体含水量达到最佳含水量附近;当土体含水量较大时,应适当晾晒,也可在地表铺设一层10~15 cm厚的天然砂砾。对于高压缩性的湿陷性黄土地基,仅通过表层冲击加固往往不能满足剩余沉降要求,此时应考虑与其他处理方法配合使用或改用其他方法。

为防止地表不平整而影响冲压的最佳速度,冲击碾压施工应配备平地机,每冲压3~4遍,地表起伏较大时,即进行整平,然后再接着冲压施工直至冲压施工完成。冲压施工完成后应用钢轮压路机碾压,且达到路基压实标准。

距离桥涵结构物5 m处,或暗涵顶填土厚度小于3 m时,禁止用冲击式压实机械碾压,以免造成对结构物的损坏。

冲击压实大面积开工前,应选择典型路段,采用多种压实遍数进行试压,以确定经济合理的施工参数。

工程实例:河北某高速公路路基底层湿陷性黄土地基采用25 kJ三边形冲击压路机在地表面冲碾40遍后,地表下110 cm内土基平均压实度达到K=91%,即原来黄土的干密度pd=1.35 g/cm3提高到1.70 g/cm3,其湿陷系数由0.043 8降为0.002 2,消除了湿陷性。地表下土基1 m内平均弹性模量达到80 MPa以上,其技术指标已经完全符合黄土地基加固的质量要求。甘肃、宁夏、山西等湿陷性黄土地基采用冲击碾压进行处理,也取得同样加固效果。

4 对环境影响

打(沉)桩由于巨大体积的桩体在冲击作用下于短时间内沉入土中,会对周围环境带来以下危害:

(1)挤土。由于桩体入土后挤压周围土层造成的。

(2)振动。打桩过程中在桩锤冲击下,桩体产生振动,使振动波向四周传播,会给周围的设施造成危害。

(3)超静水压力。土壤中含的水分在桩体挤压下产生很高的压力,高压力的水向四周渗透时亦会给周围设施带来危害。

(4)噪声。桩锤对桩体冲击产生的噪声达到一定分贝时,亦会对周围人民的生活和工作带来不利影响。

5 预防措施

为避免和减轻上述打桩产生的危害,根据总结经验,可采取下述措施:

(1)限速。即控制单位时间(如1 d)打桩的数量,可避免产生严重的挤土和超静水压力。

(2)正确确定打桩顺序。一般在打桩的推进方向挤土较严重,为此,宜背向保护对象向前推进打设。

(3)挖应力释放沟(或防振沟)。在打桩区与被保护对象之间挖沟(深2 m左右),此沟可隔断浅层内的振动波,对防振有益。如在沟底再钻孔排土,则可减轻挤土影响和超静水压力。

(4)埋设塑料排水板或袋装砂井。可人为造成竖向排水通道,易于排除高压力的地下水,使土中水压力降低。

6 其他加固方法

6.1 氨化法

作为低层建筑物地基的黄土地基所承受的荷载不大,一般无需提高地基的承载力,但湿陷性对建筑仍有较大的威胁。在这种情况下可用很便宜的氨化法处理,这种方法可以明显地降低黄土的湿陷性。

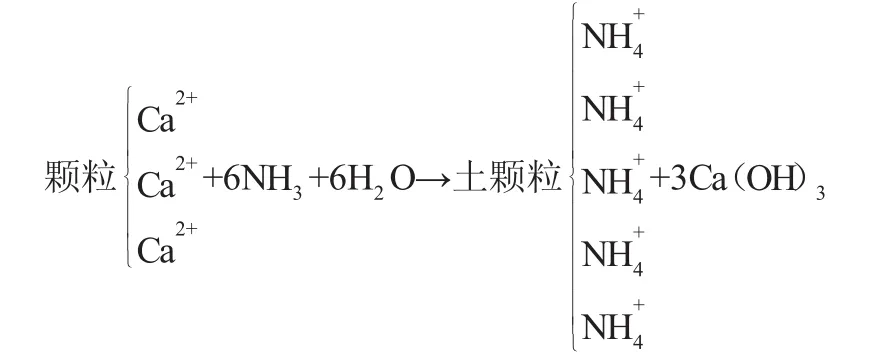

氨化法的实质即在不大的压力下(25 kPa),通过打入土中的注浆管或钻孔向湿陷性黄土层中注入一定量的氨气。氨气被黄土颗粒的薄膜水吸收与其表面的Ca2+反应发生交换反映:

6.2 炉渣灰浆加固法

原理:将炉渣石灰浆或炉渣石灰土浆由泥浆泵经螺旋灌注器注入钻孔中,浆液凝固后形成直径40~60 cm的柱子。这种炉渣石灰凝固体或炉渣石灰土浆凝固体均有较高的力学强度,抗冻性和耐腐蚀性。它们的下端设置在非湿陷性黄土中,因此可将荷载传递给非湿陷性土层,即起到基础的作用。

6.3 膨胀法

生石灰桩膨胀法是利用生石灰吸收桩周土中的水分发生消化反应时,生石灰吸水后固结崩解,孔隙体积和颗粒的表面积增大,表面附着物增多,固颗粒体积也增大,在成桩过程中产生强大的膨胀力,挤压桩周土体,挤密桩间土,从而有效地消除大厚度黄土的湿陷性,提高土的压缩性和压缩模量。一般情况下1 kg生石灰水化时吸收的水分为0.8~0.9 kg,其中0.312 kg被水化反应吸收,其他部分被蒸发。同时1kg生石灰水化时放出4 907 kJ热量,这种热量可提高地基土的温度,使土产生一定的气化脱水现象。生石灰吸水使地基中含水量下降,孔隙比减小,桩间土抗剪强度提高。

实际工程中,若采用10%的置换率进行地基处理,桩间土的平均失水量为8%~9%;在桩体置换率为9%、桩间距为3 d的软基上实测的失水量约5%。5%~9%含水量的降低值,可使土的承载力得到15%~20%的增长,大量室内实验表明,在100 kPa的围压下,生石灰消化后桩体体积的胀发量为1.1~1.5倍。相当于桩径胀发量的1.1~1.2倍。

随着桩体的吸水胀发,桩周边土层得以挤密压实。

7 结论

湿陷性黄土地基的处理在公路工程建设中很常见,由于湿陷性黄土的组成较为特殊,导致它的性质不同于一般黄土;所以处理湿陷性黄土地基的处理在公路工程中显得尤为重要。上述几种常见湿陷性黄土地基的处理方法,近年来在公路建设中被广泛使用,都取得了良好的效果。随着科学技术的迅速发展,对新型材料的研究使用,对湿陷性黄土地基的处理方法越来越多,也有了一定的施工经验。