马永刚

(华电能源牡丹江第二发电厂,黑龙江 牡丹江 157015)

1 引言

牡丹江第二发电厂#6锅炉为ЕП670-13.8-545KT(ТПЕ-215БC)型锅炉,所配备的制粉系统采用筒式钢球磨煤机、中间储仓式乏气送粉系统,磨机型号为MЩБу-370/850,给煤机型号为RMSD80型电磁调速电机驱动,电动机功率为15kW。热工控制系统采用了西门子TELEPERM ME集散控制系统。2009年#6机组进行了大修,在#6炉#1制粉系统中采用由黑龙江富奥电力技术开发有限公司提供的“球磨机料位自动控制系统”,其作用是为了提高制粉系统的自动化控制水平,以减轻运行人员劳动强度,实现制粉系统的统一、规范化操作,最终实现节能降耗、安全生产的目的。

2 实施控制的目的

锅炉制粉系统是火电厂重点节能挖潜之处,尤其是筒式钢球磨中储式制粉系统的耗能较高,其耗电量约占厂用电量的20%左右。磨煤机是制粉系统的主要耗电设备,采用人工控制的手段,无法使磨煤机始终运行在最佳工况下,导致制粉效率低、厂用电消耗大、经济效益差。制粉系统是由两大部分构成:一是以球磨机为核心组成的磨制煤粉部分;二是由热风门、冷风门、再循环风门、排粉机和输粉管道构成的送粉系统,这两部分在运行过程中相互关联特别紧密。只有两部分都处最佳平衡状态时,整个制粉系统才能达到经济、高效、节能、安全。而这两部分受外界变化干扰特别敏感,如煤质、煤的干湿程度,机组负荷发生变化都会直接影响制粉系统的最佳平衡状态。如锅炉负荷变化,将会导致烟气量的变化,通过预热器的热风温度变化(20~40℃),随之,送风量、热风风压、入口处热风比例都要减小,此时干燥出力降低,整个制粉系统效率降低。

通过制粉系统的自动化改造,使制粉系统始终能保持在最佳工况下运行,从而系统出力始终保持在最大出力的状态下,达到节能降耗的目的。制粉系统自动化改造的另一个目的是为了使系统的运行更安全,降低操作工人的劳动强度,或者使操作工完全解放出来。

3 制粉系统特性分析

3.1 制粉系统的特性曲线

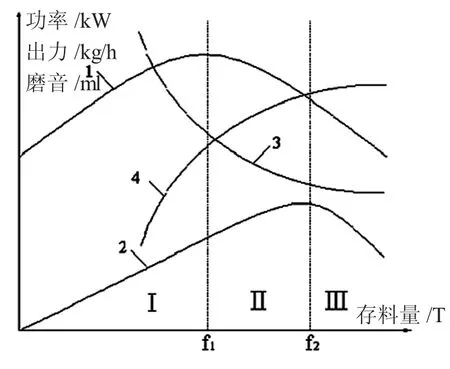

图1是磨煤机的工作特性曲线。需要说明的一点是,音频信号原本是随着磨煤机内存料量的增加而递减的,见曲线3。为了方便操作,在音频变送器中对信号进行了简单的处理,把递减的音频特性曲线转化成递增的曲线,见曲线4,这时音频信号大就表示磨煤机内的存料量多。

图1 磨煤机的工作特性曲线

(1)从曲线2可以看出,磨煤机的出力并不随着其内存料量的增加而增大。实际上,磨煤机的最大出力点在f2,这也是需要寻找的最佳工作点。

(2)观察曲线1可以看出,磨煤机的功率也不是随着其内存料量的增加而增大,而是有一个极值点,即图中的f1点,并且它在磨煤机最佳工作点f2的左边。

(3)在磨煤机的运行中,当其内存料量较少时,因钢球相互碰撞导致磨煤机噪声(即音频)信号较强;随着其内存料量的不断增加,钢球间的空隙逐渐被煤填满,因而磨煤机的噪声信号逐渐减弱。当磨煤机出力达到最大时(图中f2点),钢球间填满了煤,噪声信号也就基本不变了。

(4)虽然磨煤机的出力曲线存在着极值特性,但是由于出力很难测量,所以不能直接利用。只能用其他曲线的非线性特性来间接找到最大出力点。显然,可以利用噪声曲线到达最大出力点后变化率很小这一特性。

(5)磨煤机的运行范围可划分为3个区间,见图中I,II,III。可以看出,运行在I区时磨煤机的出力很低,非常不经济,显然不合理;III区内磨煤机的出力也不是最大,并且极易发生满灌堵煤事故,因此也是应该避免的运行区域;II区显然是最佳的运行区域。

3.2 制粉系统控制量调节结果

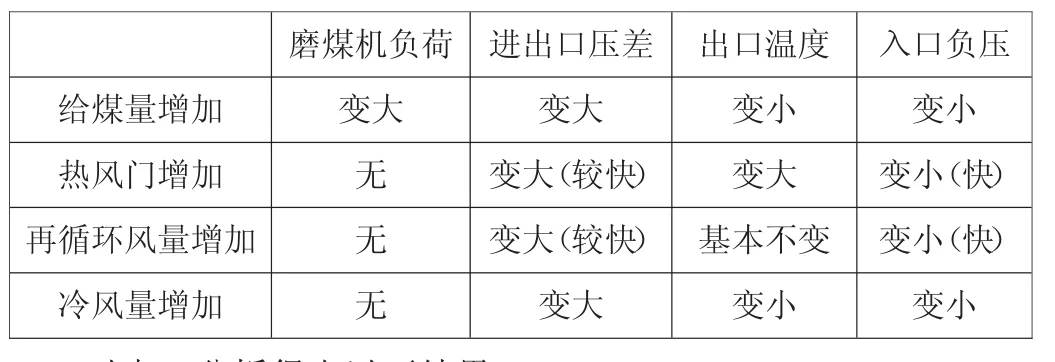

其控制量的改变对其他量的影响见表1。

表1 控制量与检测量关系表

对表1分析得出以下结果:

(1)磨煤机负荷仅由给煤量决定,所以通过磨音传感变送器可以将负荷控制回路进行解耦,实现单回路控制。

(2)出口温度在负荷稳定时,仅靠热风量控制其变化,热风门对出口温度的控制有一定时间的滞后。

(3)热风量的改变对入口负压的影响较快、较大,出入压差的变化与入口负压受热风量影响的结果相反。

4 控制程序

控制算法采用独立的控制算法,即,磨机料位控制回路(控制输入量:磨机料位;控制输出量:给煤机转速)控制回路都必须实现手、自动之间的无扰切换。具体说明如下:

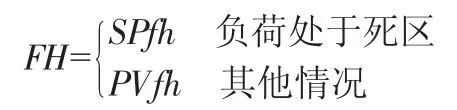

4.1 PV计算

式中:FH:磨机料位控制回路暂存值;

SPfh:磨机料位设定值;

PVfh:磨机料位测量值。

磨机料位控制回路输入值=SPfh-FH。

4.2 控制算法(采样控制策略下的位置式PID)

位置式PID:常规PID,没有其他附加算法。

采样控制策略:每个控制周期PID运算1次,该控制周期的其他时间内保持控制输出不变,直到下个周期开始再进行下一次PID运算。

可调整参数:料位设定值(范围:0~100%),控制周期(也作为PID中的参数TS),比例系数,积分系数,微分系数,输出上限和输出下限。

4.3 画面组态

(1)在【制粉工艺】和【制粉控制】画面,增加磨机料位显示点。

(2)增加手自动切换画面,完成球磨机的给煤的手自动切换。

(3)增加参数设定画面,可设置所需要的参数为:①磨机料位设定值;②给煤控制输出上限;③给煤控制输出下限;④出入口差压危险上限。

4.4 磨煤机内存煤量的测量

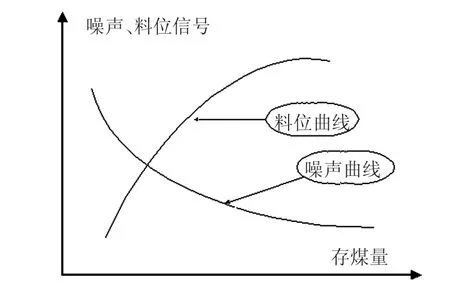

现在各种磨煤机内部的载料量通过测量磨煤机的噪声来获得。火电厂磨煤机内填充有钢球,当磨煤机内的存煤量很少时,磨煤机的噪声就相对较大;增大给煤量,这样磨煤机内的存煤量变大,在钢球与钢球之间和钢球与衬板之间就不断地加入介质——煤,钢球撞击钢球、钢球撞击衬板的机会就会慢慢变少,磨煤机的噪声就会随之不断变小。变送器对传感器采集的信号进行滤波、求绝对值、积分、反向等处理,输出4~20 mA的标准信号(料位信号)磨煤机内的存煤量与噪声的关系见图3。

图3 磨煤机存煤量与噪声曲线图

从磨音传感器出来的反映声音强度的电信号强度比较弱,且只是粗略地反映了球磨煤机内填充量的多少。而要是更精确地反映出存料量的大小,还需要经过信号放大、选频滤波、求取有效值等环节。

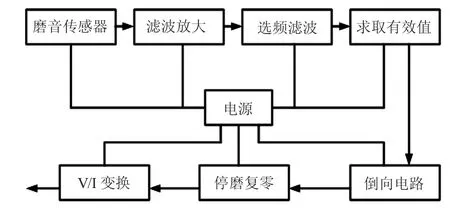

文章所设计的磨音变送器也采用24 V供电,球磨煤机正常工作时,输出为4~20 mA,由于本系统的特殊性,需要球磨煤机停磨复零信号,必须有一个0位信号,故采用三线制传输。其组成原理框图见图4。

图4 磨音变送器的原理方框图

其中,滤波放大环节将磨音传感器送出的信号放大,进行带通滤波;选频滤波环节根据需要选择一个频段来放大,这是因为,在球磨煤机的磨音信号中,只有一定频段的信号才能真实地反映存料对磨音的吸收,对于这个频段内的信号应给予较大的提升,以更多地获取球磨煤机内存料量的信息。整个频段内声音信号的能量总和与球筒内存料量成反比,因此,经过滤波选频环节后,还要对信号求取绝对值、积分以及反向。通过倒相电路可使输出电流小时对应球磨煤机内缺料,电流大时对应满料,便于观测。当球磨煤机内存煤较少时,钢球相互碰撞发出的磨音较大、频率较高,对应的输出电流小,但是,当球磨煤机停磨时,虽然球磨煤机内物料接近抽空,但此时声音频率却很低,应使输出信号复零,以通知控制器停止控制。最后,经过电压电流转换电路,将信号转换成4~20 mA直流电流的标准信号。

系统电源部分直流为24 V供电,经过DC-DC变换,输出±15 V电压,为电路中的各环节提供电源。