395B电铲行走电机大修检修工艺分析与设计

樊虎林

神华准格尔能源设备维修中心电修车间

神华准格尔露天煤矿是我国最大的露天矿,自1998年投入生产就投入使用了美国比塞洛斯公司生产的395B型电铲,由于使用时间长,设备的损耗量大,铲上一些重要电机的损坏是避免不了的。2012年2月一台395B行走电机(962kw)由于接地故障运到了电修车间,在领导的大力支持下开始了对该电机的首次大修。

电机的大修过程主要包括:清洗—拆线—制作绕组—清槽—嵌线—整形—绑扎和焊接—浸漆—装配—试验。

一、清洗

使用美国进口的GHGE玛特水喷射动力清洗机清洗,加入水基碱性溶液清洗剂,能够在最短时间内去除最顽固的污渍。

二、拆线

由于电机体积过大(1260*900*900),加上外面突出的接线盒,电机无法放入烘干箱和浸漆罐正常作业,经过分析,决定将突出的接线盒暂时使用气刨将其刨去,能够顺利进入烘干箱与浸漆罐。拆线前要记录接线形式(△接)、线径大小(1.6mm)、跨距:5[2(1-13、1-15)、3(1-12、1-14、1-16)]、绕组形式(四极二路式)、匝数(30根并绕3匝)。拆线时使用切割机将线圈头部割去(注意要将切割机锯片锁紧),经过烘干箱加温,再用拆线机将绕组线圈一一拆去(检查钢丝绳是否有断丝弯死现象,佩戴防护眼镜与口罩)。

三、制作绕组

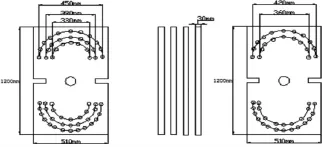

由于绕组线圈过大,车间里没有绕线板,所以我们自己制作了绕线板如图1所示,为了承受绕线时的拉力我们使用了四块30mm厚的绝缘电木板来做绕线板,在其中俩个板的俩端标记直径分别为330mm、390mm、450mm的半圆弧,在弧线上均匀分布的钻取直径为6.1mm的孔,俩板之间孔的位置要一一对应,另俩板以相同的方法制作直径为360mm、420mm的半圆,用一米长的特制螺栓将四块板固定,然后固定在TSC/A 82072型绑扎机进行绕线,绕线时先将内测半圆弧的孔内插入半径为6.0mm的特制螺栓,然后进行绕制,绕完以后在中间半圆弧插入螺栓再绕制,以相同方法绕制外侧半圆弧和另一组绕线板。由于该电机是四极两路同心式绕组,三十根线径为1.6mm的漆包线并绕三匝,每组线圈就包括90根漆包线,这给嵌线时候造成了很大的困难。根据公式:

式中:S'——替代后导线截面积;S——替代前导线截面积;

n——替代前导线并绕根数;n'——替代后导线并绕根数。

我们可以将30根并绕改成两组15根并绕,这样我们就把12组线圈分解成了24组线圈,嵌线的时候更加得心应手。

图1

四、清槽

用清槽专用的铁刷将线槽里残留的绝缘纸除去,然后用砂纸槽内的铁锈打磨干净。

五、嵌线

按跨距为2-13、2-15、3-12、3-14、3-16的顺序将线圈依次嵌入槽中,一个槽包含有俩组线圈,每组之间要有层间纸,相与相之间要有相间纸,每嵌完一组线圈要用玻璃丝带绑好防止运行时的震动。

六、整形

用橡皮锤把高于铁芯的漆包线敲到铁芯以下,防止转子转动时将线圈磨段。

七、绑扎和焊接

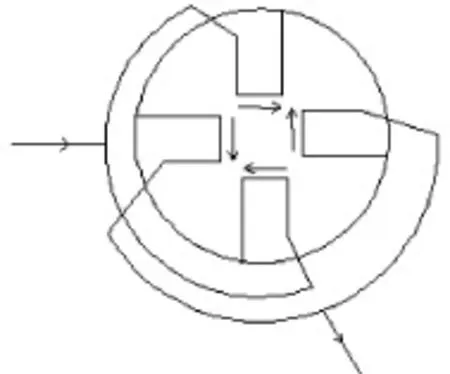

为了使线圈具有更好的抗震性,嵌线完毕后再用绑扎带将线圈绑扎牢固。为了使更多的绝缘漆留到线圈上达到增加绝缘的效果,在绑扎之前在线圈上围上一层绝缘毛毡,然后再用绑扎带绑起来。使用500kw功率的电烙铁进行焊接,接线如图2所示为其中一相的接线图。

图2

八、浸漆

将电机用吊车吊入型号为S-54x60-PSA的浸漆罐中(作业过程中要佩戴防毒口罩),锁紧浸漆罐,然后用真空泵将罐内抽成真空状态,扳动开关通过大气压力使另一侧罐中的绝缘漆流入浸漆罐,待液面平静且没有气泡的时候打开进气阀,增加罐中的压强至50—70kpa,这样通过大气压力可以使电机绕组充分接触绝缘漆,持续20—30分钟后在扳动开关将绝缘漆压回另一侧的罐中,然后打开排气阀待压力降到零后打开浸漆罐取出电机放入烘干箱(B2-500)烘干48小时。就这样重复进行三次。为了达到更好的绝缘效果烘干以后再使用型号为H-11510乙与H-11510甲的绝缘漆以2:1的比例混合均匀涂在线圈上用以增加绝缘效果。

九、装配

将刨下去的接线盒焊接到原位,把引出线接到接线柱上。装转子之前要更换轴承。

十、试验

使用2000kΩ测试是否接地,然后对电机的三相绕组进行3300v的匝间耐压测试,波形重合,最后进行2000v的工频耐压测试。以上测试全部合格。

经过我们四人小团队的俩个多月紧张有序的工作,我们终于完成了对395B行走电机的大修工艺,通过这次的任务不仅使我们积累了经验巩固了知识,更重要的是增加了我们克服困难的勇气。同时为公司节约了大量的成本。经过努力,我们克服了电机体积过大、没有绕线板等以前没有遇到的问题,最终完成了检修任务。