梁鲁政

中交第三公路工程局有限公司,北京 100107

0 引言

模板是高层建筑中非常重要的周转材料,模板方案的选择,会对整个项目的成本管理和工程进度、质量产生非常关键的影响。

模板的科学正确选用可以保证建筑施工高质量、低成本、低消耗、便于管理和提高经济效益,模板的选择也是高楼施工组织设计的重要环节,并且关系到高楼施工的成败。

一般高楼施工的模板方案有:传统木模体系(由钢管脚手架、方木、木胶合板或竹胶板构成);系统模板(由钢背楞、单顶、斜撑、对拉螺栓、工字木、木胶合板或竹胶板构成);组合钢模板(由钢背楞、单顶、斜撑、对拉螺栓、组合钢模板构成);钢、木模板组合(由钢背楞、单顶、斜撑、对拉螺栓、组合钢模板及胶合板构成);铝模系统(由钢背楞、单顶、斜撑、对拉螺栓、铝模板、龙骨、荆条、顶头、销子构成);玻璃钢模板(特殊工程造型专门加工的模板)等等。其中传统木模体系和组合钢模板体系在国内应用较多,近些年由于对混凝土外表要求越来越高,钢模板在±0以上标高结构中基本很少使用了。

1 铝模选择

当前在迪拜建筑市场高楼结构施工中大多采用系统模板。系统模板施工工艺:竖向钢筋绑扎→支竖向模板→竖向混凝土浇筑→拆除竖向模板→支水平模板→水平钢筋绑扎→水平混凝土浇筑→拆除水平模板。由施工工艺可以看出系统模板的特点是水平梁、板等结构和竖向柱、墙等结构分开施工,混凝土分开浇注,优点是利于机械作业,对支模、拆模的生产工人熟练程度要求不高;缺点是水平结构和竖向结构分开施工节奏慢、工期长,而且每栋塔楼需要2部塔吊配合施工,机械费用相对较高。

图1 在中东普遍应用的系统模板

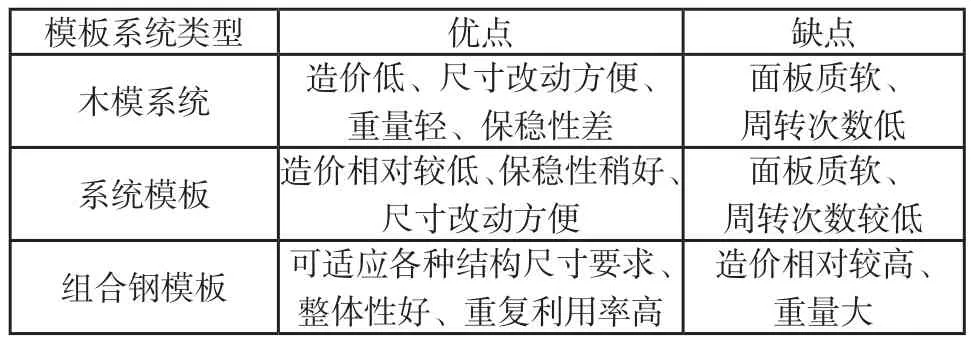

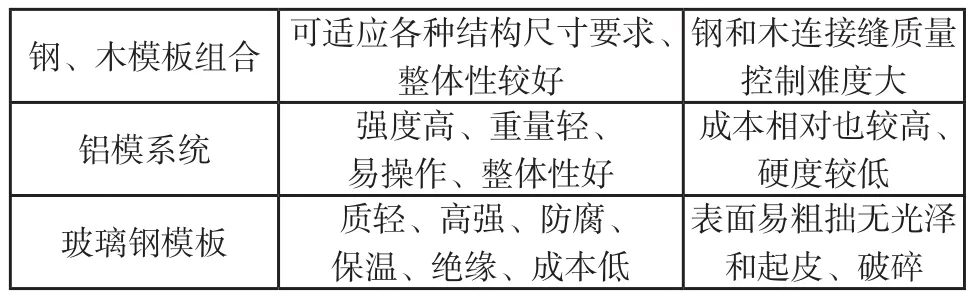

各种模板系统的优、缺点如下表:

模板系统类型 优点 缺点木模系统 造价低、尺寸改动方便、重量轻、保稳性差面板质软、周转次数低系统模板 造价相对较低、保稳性稍好、尺寸改动方便面板质软、周转次数较低组合钢模板 可适应各种结构尺寸要求、整体性好、重复利用率高造价相对较高、重量大

钢、木模板组合 可适应各种结构尺寸要求、整体性较好钢和木连接缝质量控制难度大铝模系统 强度高、重量轻、易操作、整体性好成本相对也较高、硬度较低玻璃钢模板 质轻、高强、防腐、保温、绝缘、成本低表面易粗拙无光泽和起皮、破碎

通过反复比较后,决定采用铝模系统施工,与上述系统模板比较,铝模强度高、重量轻(标准铝模尺寸为:1200mm×400mm×6mm 加必要肋板)、整体性好、易于人工操作、施工节奏快,每栋塔楼仅需要1部塔吊配合施工,机械费用相对较低。铝模板施工工艺:竖向钢筋绑扎→支竖向模板→支水平模板→水平钢筋绑扎→混凝土整体浇筑→拆除竖向、水平模板。由施工工艺可以看出铝模与钢模类似,水平结构和竖向结构是整体浇注的,减少了支模拆模环节,做流水施工安排时,流水节拍与系统模板相比就省去了等待竖向结构混凝土到达足够强度后,拆除竖向结构模板,再支水平模板的工序时间。

铝模系统是装配式的,生产厂家可根据施工楼盘的结构尺寸为施工单位定做和提供技术指导服务。工地上的生产工人只需熟练掌握铝模的拆、装方法,在预拼好的模板上用油漆画好结构序号标记,以后按顺序拆装就可以了。

图2 在迪拜使用的铝模系统

2 施工中的铝模应用

2.1 铝模的周转

铝模是早拆体系模板,楼板、梁混凝土浇筑完成16小时后,即可以拆除铝模楼板、梁模板和龙骨,只留下需14天以后拆除的顶头及单顶支撑(单顶支撑间距横向、竖向都是120cm,经检算能满足施工荷载要求)。

施工组织时,按照P2楼盘的面积和结构化成了4个区域,每个区域一个施工班组,每个班组固定施工这一区域,操作工人每层施工同一结构部位,熟练程度越来越高。下一层同一部位同一编号的模板,拆除后翻运到上一层的相同部位,继续使用。加上高层建筑有很多预留的施工孔洞,生产工人把拆除的木板,在孔洞处,码放整齐,用塔吊吊到上一层楼面上,大大提高了模板的翻运速度。

2.2 铝模在应用中的问题处理

第一,在一层楼面施工中发现在弹构件墨线→支竖向模板→校正→支水平模板→水平钢筋绑扎→混凝土浇筑的生产流程中,放好线后,支好竖向模板时,在使用丝杆校正竖向模板垂直度时,不易保证模板下脚是否靠线(原因是有可能模板下脚会被丝杆顶进墨线内,虽然有钢筋和垫块的存在,但我们无法保证钢筋完全垂直且宽度加垫块厚度正好等于构件宽度)。对此问题,我们的解决办法是在楼板紧贴墨线的构件内侧,钻孔插入φ10的短钢筋2根,卡住铝模下脚,这样铝模下脚就不会被顶进墨线内,造成混凝土浇筑时,构件尺寸不足。

第二,在P2楼盘5层至7层施工过程中,有一个临边柱,不管怎幺校正垂直度,浇筑出的混凝土柱的垂直度总是差了2cm左右,为了解决这个问题,现场及时与铝模工长仔细分析了可能产生垂直度偏差的种种原因,最初先对标准楼面模板(1200mm×400mm)的长度进行了检查,尺寸均在误差范围内,然后对现场支好的楼面模板进行了整体拉钢尺检查,发现:累积总长度比设计长度长出了约2cm,找到临边柱垂直度无法校正的原因后,我们把一排铝模统一截短了2cm,解决了临边柱不垂直的问题。

第三,施工中也出现了对电梯井不易支撑,混凝土构件的胀模、跑模现象。鉴于此现象在所有模板体系中都有体现,原因也很复杂,除模板自身设计的抗拉、抗压强度不足之外,混凝土工人操作不规范,打灰振捣时过振也是引起胀模的重要原因。施工中针对电梯井楼板边缘及预留孔洞边缘常有胀模发生的现象和预留孔洞边缘我们采取了用短钢管加丝杆马螺头调节顶撑的办法,成功解决了预留孔洞边缘胀模、跑模问题。

2.3 铝模的应用效果

随着P2楼生产工人使用铝模的熟练程度的提高,模板工程的施工功效也在大幅度提高,标准层作业达到了:竖向钢筋绑扎→支竖向模板→支水平模板→水平钢筋绑扎→混凝土整体浇筑→拆除竖向、水平模板的整个施工流程4天1层,面积逾3000m2的速度。大大超过了同业工地采用系统模板的规模相同楼盘的日施工进度。吸引了许多当地同行公司和国外公司的技术管理人员的现场观摩。

3 铝模的经济效益分析

施工前,我们根据目前国外使用系统模板的效率,按工期相同做了铝模与系统模板的经济效益分析对比分析:以Armada楼盘主楼P2楼为参考,P2楼标准层平均建筑面积1350m,层数42层,标准层总建筑面积55350m。

如采用系统模板:需要配置一套竖向模板及2套半水平模板,按6天完成一层标准层,14天后拆除梁、板支撑计划的话,材料购置费用为840万迪拉姆(1迪拉姆约合2元人民币)。以刚背楞、工字木的使用周期为4个楼盘计算,每个楼盘材料购置费用为210万迪拉姆,楼盘施工期间需要更换2次胶合板面层,仅此需增加的费用为33.6万迪拉姆。结构标准层需配2部F0或H3型塔吊,按6天完成一层标准层计算,施工期需要8个月,每部塔吊年租金为70万迪拉姆,需要45名(6天中支模拆模占4天,工人每天平均工资85迪拉姆)木工做拆模支模工作。将上述材料人工机械费用摊销到每平米建筑面积中得: (8400000/4+336000+2×700000×8/12+45×4×85×41)/55350=72.21 迪拉姆 /平方

如采用铝模系统模板:材料购置费用为269万迪拉姆(可重复使用50层楼不大修),使用后卖废铝每吨约7000迪拉姆(85t铝模),可回收59.5万迪拉姆。结构标准层需配1部F0或H3型塔吊,按5天完成一层标准层计算,施工期为8个月,每部塔吊年租金为70万迪拉姆,需要60名(5天中支模拆模占2天)木工做拆模支模工作。将上述材料人工机械费用摊销到每平米建筑面积中 得 :(2690000-85×7000+700000×8/12+60×2×85×41)/55350=53.84迪拉姆/平方。

在成功完成了P2楼结构施工后,实际采用的铝模系统模板完成相同的建筑结构,只用了6个月,通过经济效益比较,按施工前的铝模板计划配置后,铝模板较系统模板每建筑平方费实际节约了18.37迪拉姆,经济效益明显,并且遇到标准层柱、墙等构件尺寸变化时,铝模只要在工地现场切割焊接即可,优于系统模板的尺寸更改程序。除去维护费用不考虑就直接用于生产的模板工、料、机费用,P2楼盘采用铝模就比采用系统模板节约了资金约为(72.21-53.84)×55350=1133568迪拉姆,节省了工期60天,经济社会效益显着。

4 结论

铝模具有施工周期短、占用场地小、以人工操作为主、易于抢工期的特点,而且具有遇到结构尺寸改变时更改方便、对变形模板的维修和维护简单易行等优点。相信随着施工环境的改变,通过加强对废旧金属流通环节的管理后,不久铝模将会在国内建筑市场得到广泛的应用。

[1]温洁嫦,刘海林,陈新建,陆志峰,苏志华.建筑结构施工中模板的最优选取问题[J].国外建材科技,1997(3).

2]吴建英,顿景艳.混凝土模板工程施工技术[J].山西建筑,2003(16).