曹宏强

邢台德龙钢铁有限公司,河北 邢台 054000

回转台有4个托轮(又称为行走轮)。对于回转台而言,4个托轮就相当于四条腿,非常重要,缺一不可。如果哪条腿出现问题,回转台都不能正常工作,轧线就要停止生产。回转台自身重量约10t左右,输送一块钢坯的重量约7.7t,在特别的情况下,还同时输送两块钢坯,这样对于托轮所承受的最大负载为25t,同时对轴承所受的径向力比较大,直接影响到托轮的使用寿命。回转台每完成一次输送,托轮在轨道上就要行走12m,以每天(24小时计算)的生产量600块~750块计,也就是说托轮每天在轨道上的行程的总长度约为7200m~8000m,这就使得托轮和导轨的磨损十分严重,引起回转台整体下沉,这样会对回转台本体的中心定位轴承带来不必要的轴向力,也会对传动设备带来附加力,直接影响到设备的正常使用和对钢坯的正常输送,一付托轮的使用寿命是1年左右,就要进行更换、维修。更换一付托轮所需时间和人力为两人5小时左右,且空间较小,设备比较紧凑,更换时非常费力费时间,相对于装配质量来说很难得到保证。而装配质量的好坏,将会影响托轮的使用寿命和回转台设备的利用率。

托轮的原装配结构示意图如图1所示,其装配顺序为:轴承件1与轴套2,安装在一起,然后装入轮3孔中,再安装轴承挡盖,并用螺栓拧紧,将定距环5从轮3的另一侧装入后,再将另一盘轴承装入到轮3孔中与轴套2轮3配合,安装轴承挡盖4,并用螺栓拧紧,用手轻轻转动轴套,如转动灵活、平稳,无阻碍即为装配合格。固定挡板6用螺栓固定在座9上,将另一固定挡板7固定在轴套2上,在吊车的帮助下,慢慢放入座9内,并用螺栓固定,固定挡板7,同时轴8上的两轴孔、轴套2、固定挡板6、7必须达到同轴度,使轴8穿入,完成轴的装配,最后用螺栓固定做片10以固定轴的转动和轴向窜动。注油,完成部件装配。

图1

从图1和托轮的装配顺序可以看出,原设计结构复杂,零件数量多,组件装配精度要求高,拆装难度比较大。由于轴套2和轴8的装配难度大,装配的精度要求高,加大了装配的工作量,且不能保证装配质量。轴8要穿过轴套2,固定挡板6、7及支座9上的两个孔,而三者又不易达到同轴度的固定,使轴8装入困难。他的原设计结构只重视使用,不重视更换检修、拆装,使拆装时费力,易损件多,繁琐,要求的精度高,又加大了零部件的成本,总结了近几年我对托轮的使用和维修情况的了解,结合自己学过的理论和实践经验,在查阅资料和结合现场的情况,针对托轮的结构进行改造。具体方法如下:

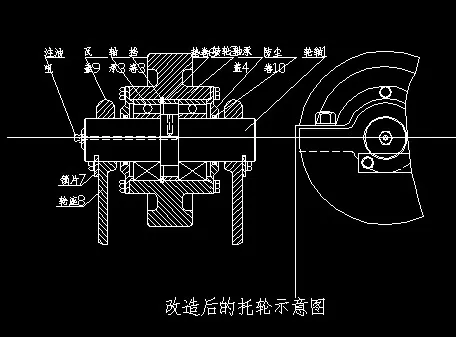

如图2所示,利用轴承盒的结构,改变原设计的支座穿轴孔,为上轴盖、下轴座,并用m16螺栓固定联接,加厚孔边缘厚度来加强孔的强度。

图2

仅此一改变就使原设计装配穿轴要求精度高的问题得到了解决。将轴孔的定距环改为孔用挡圈加垫圈来保证轮孔两轴承为的同轴度,以轴上中间的轴台阶(注:向尺寸负于挡圈加垫圈的尺寸0.3mm)来保证轴与轮的定位;以轴两端的锁片来保证轴与底座不转动,不轴向窜动,还增加了档尘挡圈来密封轴承不进异物,延长了轴承的使用寿命,去掉了原设计中的工件内外圆要求精度很高的轴套,并将双列调心滚子轴承变更改为重系列向心球轴承(同时能承受更大的径向力),延长了使用周期,降低了零部件的成本和维修费用。

改造后的装配顺序为:将防尘圈10装入轴承挡盖4内;将挡圈5装入转轮2内中,放入垫圈6,将轴承3装入转轮2孔内,安装轴承挡盖4,并用螺栓拧紧;将另一盘轴承3装入轴1上,将轴承3、轴1装入转轮2孔内,安装另一轴承挡盖4,并用螺栓拧紧,转动轴是否转动轻松,无阻碍即为装配合格。在吊车的帮助下放入轴座8上,盖上轴盖9,并用螺栓拧紧,最后拧紧锁片7,注油,完成了托轮的安装。

改造后的托轮,结构简单,分布合理,减少了繁琐零部件的数量,降低了维修的成本,提高了装配精度和工作效率,省工省料,提高了设备的使用率,降低了劳动强度。从使用一年半后情况来看,改造后设计安装达到了原设计的技术要求,在托轮备件的二次拆装维修过程中,由原来的需要2个人5小时完成的工作,缩短为1个人2小时就能完成此项工作,为生产赢得时间,为企业创造了更大的效益。

总之,通过多年的工作实践,是我深刻认识到,机械设备的合理使用,而且能延长使用寿命,以提高设备利用率和完好率为手段,达到设备的更换方便,设计合理,降低成本为目的。