张 佳 ,孙 全

1.沈阳机床进出口有限责任公司(服务部),辽宁沈阳 110141

2.沈阳第一机床厂(总装三车间),辽宁沈阳 110141

数控机床中球形部件加工工艺的设计

张 佳1,孙 全2

1.沈阳机床进出口有限责任公司(服务部),辽宁沈阳 110141

2.沈阳第一机床厂(总装三车间),辽宁沈阳 110141

在数控机床的加工过程中,一些不规则的部件总是通过不同的设计和改造,才能有效地加工出适合其要求的部件。本文针对一些球形部件的加工实践,探讨了加工过程中所遇到的这种加工工艺的流程设计与改造技术,为方便和实现不规则的部件的加工提供一定的参考依据。

球面部件;球头加工;数控机床

在数控机床的加工中,总是会遇到一些不规则的加工部件,这些不规则的零件是很难在普通机床上进行直接的加工,最常用的方法就是利用双手操作法实现车床上的加工,这样做不但效率低,而且很难收到高精度的加工要求。所以一些生产厂家通过对机床具体结构进行必要的改造或者增加一些辅助器件来解决这一问题,在保持了机床设备原有用途和技术性能的基础上,还能很好地完成一些不规则不见的加工,文章结合笔者实际工作针对几种轴端球头部件的具体加工进行研究和分析。

1 双手操作法

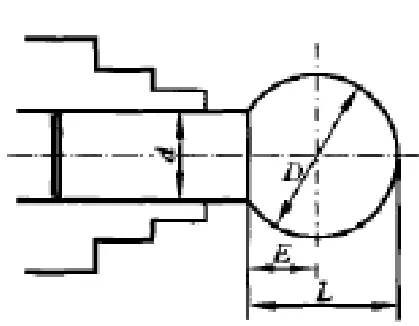

在加工过程中最常见的球面加工技术就是双手操作法,该种方法的加工就是在加工的过程中通过双手操作中、小拖板,利用双手的协调动作,将刀尖的运行轨迹运转成所需要的具体加工曲线,如图1所示。

图1 双手操作示意图

图2

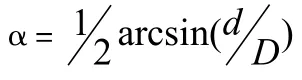

1.1 参数的运算

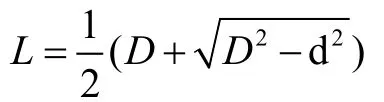

上式中: D表示球头的直径,L表示应车削的实际长度,E表示弦心距,d表示具体的轴径。

1.2 加工的步骤

将部件的外圆车削到直径和球径D等同的位置;然后,利用切槽刀切好加工部件所需要的实际长度L;选用双手的操作法除去两端长余的部分,尽量让部件形状靠近球状,之后在用带有一个小圆头的外圆精车刀进行精车,这个时候车床主轴的转速一定要选择最高;最后才是砂纸和锉刀的修光。双手操作法对于加工者的实际操作技术和经验有着很高的要求,不过由于加工的效率比较低,加上精度也相比较差,所以只能满足一些小批量的生产和加工。

2 双刀旋风铣削轴端球头

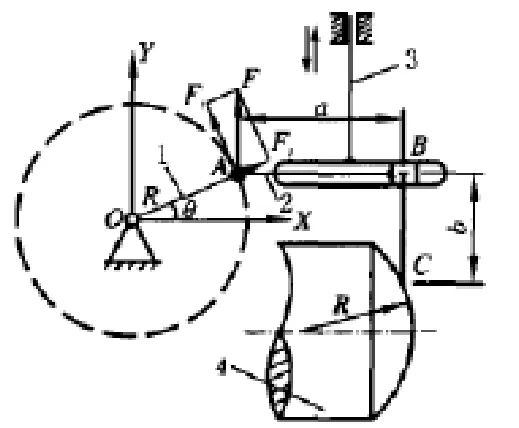

依据球体的性质,在球体上随机截面都是一个圆,它的圆心就是球心在这个截平面上的实际投影,所以在加工一些球面部件的时候,只要能够确保铣刀的旋转中心线和工件的旋转轴线在同一个平面上,同时还能够成一定的夹角,在铣削的过程中,铣刀绕他们的中心线进行旋转主运动,两个旋转运动的所形成的包络线就是球面,两个旋转的中心线实际交点就是球心的定位置。因为在实际加工中要考虑到加工的球头直径之间的差异,铣刀的夹角和回转半径也就不能一样,所以只要选择了铣刀回转半径和夹角才能确定具体的球面。

2.1 参数的计算

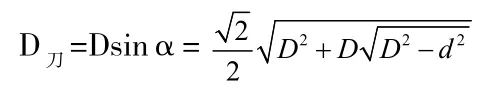

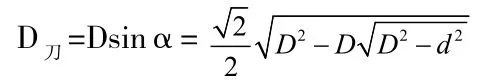

依据实际加工我们可以得出,D刀=Dsinα,sin2α=d/D,

D刀代表铣刀刀尖具体回转的直径,在D刀取分别不同的值时,就能根据其所选的数值加工出具体所需的部件,在具体的加工过程中,铣刀刀尖的回转直径通常都是选择计算值较大,这样能够防止因为对刀误差而导致的漏切削。

2.2 在铣床上的实现

将铣刀架安装在具体的铣床主轴之上,工件安装在铣床的工作台上的分度头或者专门设计的具体的夹具上,按参数D刀,调整好刀具与工件之间的相对位置,并保证两轴线在同一平面内,因为采用双铣刀,为了确保对刀的精度,对刀时两把刀必须与刀架中心对称并保证等高,否则,由于切削过程中两把刀运动轨迹不同,加工质量很难保证。

3 利用连杆机构基本原理车削轴端球头

3.1 车削原理

连杆机构是一种应用十分广泛的机构.图3是利用连杆机构基本原理车削球头的如图2,图中滑杆3为主动件,它可以上下移动,带动回转杆1和刀架杆2运动,BC段安装车刀,角度依据实际情况进行调整,C点为刀尖,C点的运动轨迹是以R为半径,(a,-b)为圆心的圆,当工件再绕自身轴线作旋转运动时,就能加工出部件。如图,C点的坐标为Xc=Rcosθ+α,Yc=Rsinθ-b,(Xc-α)2+( Yc+b)2=R2。

3.2 受力分析

铰链A处受到滑杆3施加的垂直方向的力F,将该力沿切向和径向分解,得Ft=Fcosθ,Fr=Fsinθ,当=90°时,Ft=0,Fr=F,回转杆1只在Y方向受力,因此在该位置机构很容易卡死。所以,这种连杆机构一般只适用于小于半球的球头的加工,因为连杆机构制造比较方便,换不同尺寸的杆件就能加工出所需要的球头,所以解决了大型球头的制造困难。

4 结论

在没有专用球面加工设备的情况下,采用这些方法不仅能够提高生产效率,节约成本,而且球面的形状和精度都能得到有效的保证。目前国内精密微型轴厂家均采用进口专用球头磨床来加工,但随着产品的不断更新,精密微型轴轴端球头的尺寸、形状和精度的要求也不断变化,许多原有进口设备已不适应新零件的加工,必须自行研究解决。

[1]刘志峰.旋风铣削球面原理及调整参数的分析计算[J].机械制造,2011(8):17-19.

[2]孙桓.机械原理[M].5版.北京:高等教育出版社,2008.

TG659

A

1674-6708(2011)50-0197-02