商 林,梅明友

韶关钢铁集团公司钢轧指挥部,广东 韶关 512000

0 引言

液压同步回路其功能在于使多个不同的执行机构具有相同的速度或转速。但是往往由于每个执行机构之间存在各种差异,如执行机构的负载、液压管路长短以及油缸及液压阀存在加工误差、工作泄露等因素,使执行机构很难达到同步。采用液压同步控制回路的目的就是克服这些因素,使多个执行机构具有相同的速度或转速。

韶钢八机八流方坯连铸车间于2011年4月热试投产,该连铸机液压系统主要元件采用进口力士乐与国内优质产品。液压同步控制系统主要体现在中间罐车升降和翻转冷床升降与横移。韶钢八机八流连铸机根据工艺要求的不同选用不同的液压同步回路。

1 中间罐车升降液压同步回路

中间罐在连铸过程中承接钢水实现分流开浇,中间罐车承载中间罐使其具有升降和横移微调功能。中间罐车负载较大、液态钢水具有不可控性,同时工作温度较高。中间罐的升降同步直接影响铸机浇铸节奏,避免出现漏钢事故,从而有效保证了操作人员的人生安全。为了保证中间罐车升降的同步性及平稳性,韶钢八机八流连铸机中间罐采用四油缸外置式位移传感器同步升降模式。

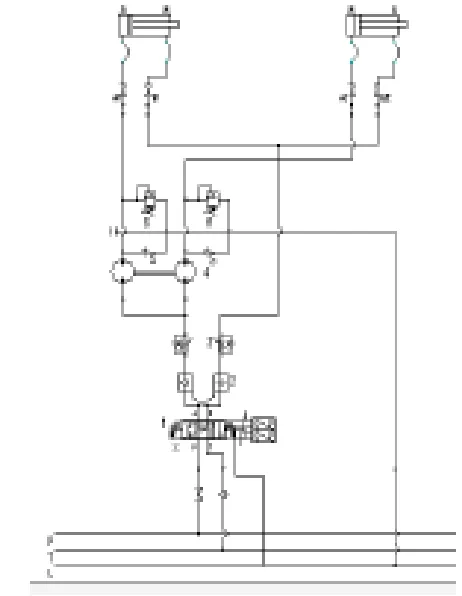

同步原理如图1:

图1 位移传感器液压同步

中间罐因生产工艺要求,四个液压缸在升降过程中具有完全相同的速度保证中间罐的水平。如果存在偏差,4个液压缸将出现负载不均匀,负载的变化将会加大油缸运行速度偏差,从而使中间罐倾斜无法满足连铸工艺要求。中间罐上升由液压系统均衡顶升,中间罐下降主要通过重力。升降油缸分别由四个中位机能为“Y”型的三位四通电磁换向阀控制,在上升过程中P口与无杆腔油路接通向油缸供油,下降过程中P口与液控单向阀相连打开单向阀,使无杆腔控制油回到油箱。4个液压缸安装传感器用来适时检测每个油缸的伸缩量,当检测伸缩量差距较大时,说明某一路油缸存在供油量跟不上,调整油路将得电通过调速阀对四个主液压缸进行补油操作,弥补油量不足现象。从而达到四缸平衡的目的。同时每个油缸上升油路设有液控单向阀,可以有效防止在上升过程中出现某一路爆管,中间罐突然下滑出现事故。

2 翻转冷床上升和横移液压同步回路

韶钢八机八流连铸机主要产品为170×170方坯,冷床的步进功能主要通过升降和横移来实现,升降与横移由液压系统提供动力。液压系统回路设计中,不但考虑到液压同步性,同时还需注意强烈的液压冲击。比例阀换向阀的选用可以消除液压冲击,同时满行程油缸设计消除同步误差的积累。因升降和横移的工艺要求不同,液压同步回路控制方式则不相同。冷床升降采用集流调速阀方式来控制执行油缸同步,冷床的横移则采用同步马达控制执行油缸同步。

图2 冷床横移同步

图3 冷床升降同步

冷床横移的同步性直接影响热坯弯曲度。冷床横移同步采用比例阀加装同步马达方式。比例阀油量的线性控制消除了油缸在运动过程中产生冲击。而同步马达则保证了同步精度。同步马达的工作原理是由相同的加工精度、结构尺寸工作腔通过刚性连接,达到输出相同的流量实现同步功能。同步马达选用加工精度较高、质量较好德国进口的柱塞式马达,保证了它具有较高的同步效果。该种马达同步精度可以达到0.5%~1.0%。由图2可以看出,该同步马达的设计上,每一条支路上均设置了溢流阀6和单向阀5,这些阀组的设计主要消除马达工作腔的过压与吸空现象,对同步马达同步精度起到至关重要的作用。由于负载、阀体加工精度以及油路的长度等因素使同步马达工作腔之间存在先后误差。同步马达具有增压功能,先到达终点的工作腔将会超压,溢流阀6进行泄压保护执行机构安全。而单向阀5和溢流阀则相反,防止工作腔吸空而需要进行补油操作更好保证了系统的同步。

而在冷床升降过程中,油缸负载相比横移则大的多,同时因连铸坯数量分布情况不同,负载往往出现不均衡现象。同时对热连铸坯弯曲的影响较小。韶钢八机八流小方坯冷床的升降同步方式则采用比例阀加调速阀控制。由图3可以看出,在较大负载的情况下,比例阀控制4个油缸消除了因换向产生的巨大液压冲击,同时对同步精度有一定的保障。4个升降油缸底部均设置一个调速阀,控制油缸的流量相等更好的保证同步精度。在日常维护过程中,如某种原因导致某一个执行机构和整体不同步,只需对该调速阀进行简易节流孔调节即可满足要求。同时液压系统液压缸采用全行程运行方式设计,同时采取延时操作,这样保证了在每一步的操作完成时,对四个油缸的同步性进行一次调整消除该次误差,避免了多次误差的叠加,更好的实现了冷床升降的同步性。

3 结论

现代连铸工艺设备中运用到的液压同步回路越来越多,不同的工艺要求则会选择不同的液压同步控制回路。选择液压同步控制回路的原则是根据设备工艺对同步精度要求而进行选择,每种液压同步回路都存在自身优点和缺点,这需要我们根据执行机构的工况环境和工艺要求进行认真分析,从而选择合理的液压同步控制回路。

[1]王建铁.液压同步马达的正确使用[J].液压与气动,2001(7).

[2]吉林工业大学等校.工程机械液压与液力传动[M].北京:机械工业出版社,1986,5

[3]司癸卯,等.液压比例同步控制回路[J].工程机械,2000,9.

[4]闻邦春,赵春雨,苏东海,等.机械系统的振动同步与控制同步[M].北京:科学出版社,2003.