滕国兴,盛芹世

山东钢铁莱芜钢铁集团有限公司规划发展部,山东 莱芜 271104

0 引言

莱钢集团炼铁老区共有四座高炉,原高炉焦碳经过两焦筛筛分,筛上物大焦经料车直接进人高炉作为燃料,筛下物碎焦则经过碎焦车提升进入碎焦仓,用汽车运至烧结原料场,作为烧结生产的燃料使用。筛下物碎焦中含有大量的焦丁,碎焦没有进行筛分再利用,造成极大的浪费。在国内其它钢铁厂,有对高炉碎焦进行筛分,回收焦丁配加入炉的先进经验,与国内高炉相比,莱钢炼铁老区四座高炉有它的局限性。1#、2#高炉的前身为620m3,几经改造大修扩容,由750m3到1080m3。3#、4#高炉由750m3大修扩容到1080m3。原系统没有涉及焦丁利用这一系统,因此,碎焦系统的改造,焦丁的回收利用相比其它高炉,难度大,需要解决的问题多。

1 改造前状况

1.1 高炉冶炼对焦碳的质量要求越来越高

焦炭在高炉冶炼中主要作为发热剂、还原剂和料柱骨架。高炉下部料柱的透气性完全由焦炭来维持。焦碳强度不好,料柱的透气性变坏,高炉难于接受风量和风温,同时喷吹量也受限制。此外,生成大量的焦粉掺入炉渣,使渣变稠,还会造成难行或悬料。焦炭质量成为保持炉况顺行的质量指标。

1.2 随着高炉生产能力的提高,对入炉焦碳的需求也不断增长

2006~2008年,老区四座高炉分别进行了大修扩容改造,随着高炉生产能力的提高,对入炉焦碳的需求也不断增长,加之市场外购焦碳的供给的紧张,及焦碳质量下滑,成为制约高炉生产的重要环节。

1.3 入炉焦比高,高炉成本高

与国内同类型高炉进行对比,老区四座高炉的入炉焦比高,平均在350kg/tFe左右,因此高炉的成本高,效益低。节约焦碳,就是降低成本,是挖潜的重要措施。

1.4 焦丁混入焦粉,影响烧结工艺,浪费燃料

烧结生产使用小于12mm小颗粒的焦粉,而大于12mm大颗粒的焦丁容易产生混合不均、燃烧不充分现象。因此,碎焦中大于12mm的焦丁混入焦粉即造成烧结工艺难以消化,又造成燃料的极大浪费。

因此,迫切需要对高炉碎焦系统与烧结焦粉系统进行改造,提高焦碳的利用率,回收焦丁,实施配加入炉冶炼方式,降低焦比,节约成本。

2 项目的改造与实施

2.1 高炉碎焦系统改造

原高炉碎焦系统基本结构为两个碎焦仓,原碎焦系统的结构简单,上部设有碎焦轨道,在16.7m处为碎焦车受料斗,在15.2m平台上设置有碎焦卷扬系统,下部为90m3碎焦仓,在碎焦仓下部设置有闸门。

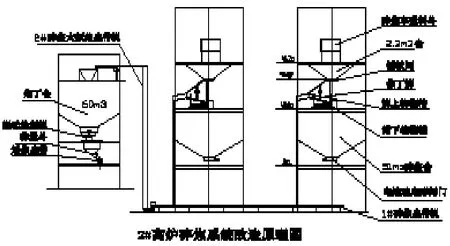

改造后主要工艺流程为:焦碳通过槽下两个焦碳振动筛的筛分,大于18mm的合格焦进入高炉料车,由料车卷扬机提升,送入高炉进行冶炼。小于18mm的碎焦则经过筛下物溜槽落入碎焦车,由碎焦车卷扬机提升进入经过改造后的碎焦处理系统。在碎焦仓的上部经过焦丁筛的筛分,焦丁筛的筛网为10mm,小于18mm大于10mm的焦丁通过筛上物溜槽进入1#碎焦皮带机,然后落入2#碎焦大倾角皮带机进入焦丁仓存储,当高炉需要配加焦丁时,进入振动给料机,通过称量系统,进入3#碎焦皮带机,进入右矿皮带机配加到烧结矿中进入高炉进行冶炼。小于10mm的焦粉则由焦丁筛的筛下物溜槽落入碎焦仓,最后经过汽车运输,进入烧结系统。具体改造如下:

2.1.1 焦碳振动筛的筛网改造

槽下两焦碳振动筛的筛网为14mm,配合碎焦系统的改造,根据工艺需要,将筛网改为18mm。焦碳经过振动筛的筛分,进行分级。大于18mm的合格焦按原工艺最终进入高炉进行冶炼。小于18mm的碎焦内含有大量的焦丁,需要进行二次筛分,分离出焦丁和焦粉。通过增大筛网,减少了焦碳筛分时间,提高了高炉上料速度和能力,为高炉高产创造了条件。

2.1.2 旧碎焦系统的改造

改造的宗旨是保持并充分利用原碎焦系统。原碎焦系统改造的空间狭小,并且受周围设备、及上料斜桥的影响,在此基础上进行改造难度相当大。根据工艺要求通过计算, 改造旧碎焦系统必须满足两大条件:一是在原系统上减少原碎焦仓的容积,增设焦丁筛分系统,二是必须保证新碎焦仓的容积为50m3。通过对多种方案的选则,最终方案如下:

1)利用原有钢结构钢柱,在16.7m设置钢梁、平台,将原有碎焦卷扬机系统由15.2m平移至此平台;

2)因碎焦卷扬机平移的上抬,相应的将原有道轨直段垂直断开,增加1m。同时将原有碎焦受料斗下部截去0.5m;

3)对原有的碎焦仓进行改造,把15.4m和 12.9m之间的原有碎焦仓拆除,在12.9m设置钢梁平台;

4)在16.7m下部安装2.3m3仓,在12.9m平台安装焦丁筛;

5)在2.3m3的仓下部安装手动插板阀,控制碎焦的流量。焦丁筛的分级粒度为10mm。在焦丁筛的下部安装筛下物溜槽,以便于经过焦丁筛的筛分,小于10mm的焦粉能顺利进入碎焦仓。在焦丁筛的上部安装筛上物溜槽,使大于10mm小于18mm的焦丁能顺利进入1#碎焦皮带机;

6)把12.9m到6.73m之间的原有碎焦仓部分进行改造分割封闭,建成容积为51m3的碎焦仓存储焦粉。新的碎焦仓下部安装电液动扇形闸,控制焦粉的流量,卸料进入汽车。

2.1.3 新建焦丁仓系统

在碎焦仓的北部新建一个60m3钢结构形式的焦丁仓,用来储存焦丁。在焦丁仓的下部设置有称量漏斗,保证了配加到烧结矿的焦丁的准确计量,提高了配料的准确性。

2.1.4 焦丁的运输系统

焦丁在焦丁仓和碎焦仓之间的运输也是一个难题。由于焦丁仓和碎焦仓相对位置一定,碎焦仓相对焦碳振动筛的位置一定,为保证碎焦卷扬的正常运行,设计了两条皮带来完成焦丁运输。1#碎焦皮带机把从焦丁筛筛上物溜槽来的焦丁进行运输;因现场位置的限定,选用一条的大倾角皮带机提升焦丁,向焦丁仓送料。

2.1.5 焦丁的配加入炉

在焦丁仓下部安装3#碎焦皮带机,宽度B=500mm,运输速度为v=1.25m/s。根据高炉炉况,将焦丁经过称量,准确送至右矿皮带机,配加到烧结矿中,进入高炉进行冶炼,月均焦丁比达到30kg/t,达到了国内较高水平。

2.2 烧结焦粉系统改造

2.2.1 原来烧结焦粉系统工艺

焦化厂或炼铁厂高炉槽下来的焦粉经上料皮带,经小焦筛进行筛分,粒度小于12mm的焦粉由筛下物皮带进入四辊破碎机破碎成粒度小于3mm的焦粉(大于85%),经皮带进配料室配料进行烧结,筛上物粒度大于12mm的焦丁经皮带运输到焦炭外排料仓经汽车拉往厂外卖给外单位,但其中含有部分粒度大于24mm的焦丁高炉可用,这一部分外卖产生了巨大的浪费。

2.2.2 改造热内容

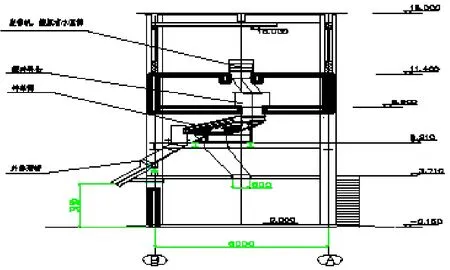

在原来焦炭外排料仓混凝土框架内,利用原有的框架柱子,拆除原有料仓,增设两层钢平台,其中在6.21m平台上,增设一台筛子型号XBSFJ150x360-Ⅰ棒条振动筛系统。筛上物与筛下物落地,中间垒一混凝土墙隔开。筛子的分级点22mm,振动筛将原来焦粉一次筛筛上物(粒度大于12mm的焦丁)大于24mm的焦丁部分作为筛上物筛出,这部分焦碳运往高炉,当作高炉燃料进行冶炼。

新加棒条筛筛分系统如下图所示:

3 实施效果

经改造后高炉项目取得了良好的效果,四座高炉年回收焦丁8.5万吨。实现了焦碳分级入炉,提高了焦碳的利用率。改造后,对不同粒度的焦碳进行充分利用,收到了良好的冶炼效果和经济效益。扣除因风温的提高、煤比的增加,烧结矿品位的提高、富氧的提高的影响降低的焦比,因配加焦丁,降低焦比12.61kg/tFe,节约大量的焦碳,产生了可观的效益。同时解决了焦丁混入焦粉造成的烧结工艺难以消化,混合不均、燃烧不充分的现象。

2010年9月对烧结焦粉系统进行改造,改造后取得了良好的效果,通过增加焦粉二次筛分工艺,可有效回收烧结焦粉中粒度大于24mm的焦丁,节约焦碳,提高了焦炭利用率。经统计,平均每月可回收粒度大于24mm的焦丁790t,有效提高了焦炭利用率。

4 结论

通过对高炉碎焦系统“碎焦仓的分割改造”和烧结焦粉系统增加二次筛分改造,进行焦丁的回收,实现了焦丁配加入炉的冶炼方式,改善了高炉炉料的透气性,保证了高炉的高产高效,节约了大量的焦碳,降低了焦比,降低了生铁成本。实践证明,该项目的实施是可行、有效的,取得了一定的效果,具有推广应用价值。

[1]炼铁.中冶南方工程技术有限公司.

[2]《高炉炼铁》(中册).冶金工业出版社.