蔡小刚,张传彬

中交二航局第四工程有限公司,安徽芜湖 241007

1 工程概况

本工程钢箱梁采用在现场预制场就地制作。

钢箱梁材质为Q345C,共重207.8T。连接高强度螺栓等级为10.9S,螺栓采用20MnTiB,螺母和垫圈采用35 号钢。

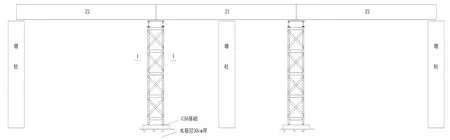

桥跨度布置为:25+25m,采用等高度钢箱梁,钢箱梁全长为49.92m,梁端缝4cm,设置2%的横坡。钢箱梁立面位于单向斜坡上。主梁采用钢箱梁,正交异性钢桥面板形式。钢箱梁采用现场纵向分节段、横向分块制造,现场焊接顶板纵缝及节段横向缝、其他部分采用高强度螺栓拼接的形式。主梁纵向分3个节段,节段最长17.5m。每节段横向分成3 块,主梁箱体和两侧挑臂,将横向三块组装成整节段运到桥位处吊装。

钢箱梁主梁横向全宽8m,两腹板的净间距为4.6m,两侧各有1.7m 的挑臂。顶板采用U 形肋加劲的正交异性钢桥面板,顶板顶面设2%的横坡。顶板厚14mm,用厚8mm 的U 形加劲肋加劲,U 形肋中心间距560mm。

钢箱梁腹板高1.504m,厚16mm ~20mm,腹板上设一道水平加劲肋,水平加劲肋离底板1000mm 处对称布置,水平加劲肋采用宽240mm、厚16mm 的板肋。腹板竖向加劲肋纵向标准间距3m,支点附近局部调整,竖向加劲肋采用宽240mm、厚20mm 的板肋。

钢箱梁底板宽4680mm,边支点附近节段底板厚16mm,中支点附近底板厚20mm,底板变厚部分在梁段拼接缝处加厚4mm 的填板处理。

钢箱梁每隔3m 设置一道横隔板,横隔板的腹板厚16mm,与顶板、底板及箱梁腹板焊成整体。

钢箱梁防腐涂装体系设计

钢箱梁顶面:

特制环氧富锌防锈底漆:2×40 u m

钢箱梁外表面采用以下配套体系:

特制环氧富锌防锈底漆:2×40 u m

棕红云铁环氧中间漆:2×60 u m

聚氨酯面漆:2×35 u m

钢箱梁表面清理应达到GB/T8923-1988 规定的Sa3 级,钢箱梁内表面除现场接头外,应在预制场完成涂装,钢板外表面除现场接头外,应完成一次面漆涂装,U 形肋内表面应在加工前涂一道车间底漆。待钢箱梁拼装完成后,进行现场接头部分的涂装及最后一次外表面面漆涂装。钢箱梁顶面应在预制场涂一道车间底漆后出厂,进行桥面铺装前进行顶面的涂装,涂装时应进行表面清理至规定要求。

2 施工工艺流程

施工准备→钢箱梁加工制作(钢箱梁焊缝检测及防腐)→钢箱梁转运至安装现场(立交桥临时支架搭设)→钢桥各段钢箱梁吊装就位→整体检查、调整→高强螺栓连接成型及箱间横梁焊接→工 地 涂 装→临时支架拆卸→竣工验收

3 施工准备

1)对设计图纸要经过有关工程管理和技术人员的会审;

2)根据图纸并结合本单位的实际情况,提出所需材料的大概计划,制定工程施工方案;

3)钢箱梁施工施工过程中保证各种设备的工作状态良好;

4)钢箱梁所使用的材料除有质量证明书外,还要进行全面抽检,抽检结果要符合标准;

5)在钢箱梁施工前,应对施工人员进行岗位培训,防止发生事故;

6)钢箱梁施工前,应进行必要的工艺评定。

4 施工场地安排

由于钢箱梁长50m、宽8m,如在工厂制作,不管如何分割,都将很难运至现场安装,并且现场组装工作量太大,不利于保证钢箱梁整体制作质量。针对这种情况,我部经慎重考虑,决定在泗许高速九标制梁厂内制作,该梁场位于K28 和K30 两座跨线桥之间,钢箱梁运输距离短,场地、机具设备、临时设施等均满足钢箱梁制作要求。该梁场由宿淮铁路施工便道联通至安装现场,也便于钢箱梁整体制作、分段运输,并大大缩短钢箱梁在泗许高速公路上的安装时间,最大限度地减少高速公路封路带来的交通不便。

5 钢箱梁制作

1)下料图单

(1)检查材料的型号、规格及质量;

(2)质量检测的标准:要符合国家规定;

(3)检验方法:钢材质量证明书和复试报告要仔细检查;

(4)工艺评定:按规范作焊接工艺评定,根据工艺评定报告选择合适的焊材、焊机等。

2)放样、号料

(1)应清楚标明各位置方向等,必要时制作样板,避免放样划线出现错误;

(2)预留制作,避免焊接收缩余量;

(3)划线前,矫正材料的变形、弯曲;

(4)放样、样板和号料的允许细微偏差。

3)下料:钢板下料前应将表面的铁锈、污物清除干净,采用半自动切割机下料,切割后应清除残渣,操作人员要熟练掌握设备的操作方法及规程使其达到最佳参数值。

4)组装钢平台制作:用于组装钢箱梁的平台主梁采用两道工字钢I32a,工字钢间距2.5m,工字钢之间采用槽钢[20a进行平联。场地基础用20cm 厚的C30 混凝土进行处理。组装平台位于门机两条轨道之间。

5)组装、成型 :钢材在组装前使其符合控制偏差范围内,接触面应干净,构件的组装要紧密结合,符合相关质量标准。

6)焊接

(1)该工序采用设备二氧化碳气体保护焊机及手工直流焊机焊接;

(2)二氧化碳气体保护焊焊接除按规范执行外还需严格执行工艺评定报告所取得的工艺参数, 操作人员应严格遵守焊接规范表;

(3)焊接工艺: 钢箱梁底板对接缝采用二氧化碳气体保护焊进行焊接;钢箱梁腹板、加肋板采用二氧化碳气体保护焊和手工焊接。

7)制孔

(1)采用设备:摇臂钻和磁座钻;

(2)质量检验标准:螺栓孔及孔距允许偏差符合相关规定;

(3)质量检验方法:用直尺、钢尺、卡尺和目测检查;

8)除锈

除锈采用专用喷砂除锈设备。

9)油漆

钢材除锈经检查合格后,在表面涂完第一道底,第一遍底漆干燥后,再进行中间漆和面漆的涂刷,涂层厚达到设计要求。

10)运输

(1)为方便安装时识别,要对构件的规定部位进行明显标识;

(2)为防止运输中易碰撞部位的破坏,对构件和涂层进行适当保护;

(3)确保发运前构件完好无损;

(4)将钢箱梁按设计图纸分为三段,用平板拖车先运中间节,后运两端节。

6 钢箱梁安装

6.1 施工顺序

总体施工顺序为先安装中跨梁(即Z1 梁),后安装边跨梁(即Z2 梁)

6.2 安装前准备工作

1)检查临时支架的稳定性和标高;2)复核中间立柱的标高;3)复核边跨盘式支座的标高;4)运输钢箱梁进场道路的修整;5)安装质量标准。

6.3 安装施工工艺

根据实际情况和现场特点,选用合适的吊装进行设备起吊,要确定吊点位置,做好防护措施。

钢箱梁吊装在立柱顶设计纵横轴线复核完成后进行,采用四点对称绑扎起吊就位安装。然后固定连接。钢梁吊装时随吊随用全站仪校正,有偏差随时纠正。

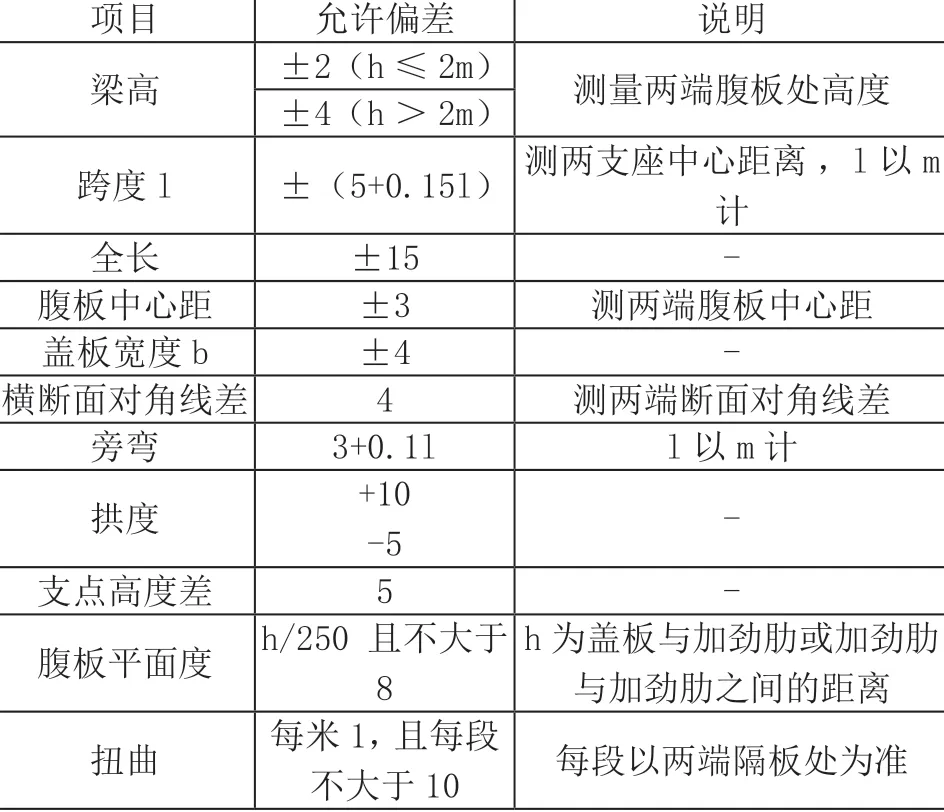

项目允许偏差说明梁高±2(h ≤2m)测量两端腹板处高度±4(h >2m)跨度l±(5+0.15l) 测两支座中心距离,l 以m计全长±15-腹板中心距±3测两端腹板中心距盖板宽度b±4-横断面对角线差4测两端断面对角线差旁弯3+0.1l l 以m 计拱度+10-5-支点高度差5-腹板平面度 h/250 且不大于8 h 为盖板与加劲肋或加劲肋与加劲肋之间的距离扭曲每米1,且每段不大于10每段以两端隔板处为准

6.4 高强螺栓施工

1)高强螺栓在出厂时应有产品合格证明文件及检验报告;

2)在安装时为防止扭距系数发生变化,要设专人进行保管,不得损害丝扣,保持高强螺栓的干燥;

3)若连接板螺孔的误差较大时应检查分析酌情处理;

4)在同一连接面上,高强螺栓应按同一方向插入,高强螺栓安装后应当天终拧完毕。

7 质量保证和安全施工措施

建立质量保证体系,制定项目质量保证计划,按国家质量管理规范进行严格的质量控制,严控物资采购,从而使工程质量从根本上得到有效的保证。

加强对施工现场安全措施的落实与管理,对现场施工人员、现场机械设备及现场用电进行统一管理。要求参加施工的特工作业人员必须是经过培训,持证上岗。施工前对所有施工人员进行安全技术交底。进入施工现场的人员必须戴安全帽、穿防滑鞋,电工、电气焊工应穿绝缘鞋,高空作业必须系好安全带。

[1]公路桥涵设计通用规范(JTG D60-2004).

[2]公路桥涵抗震设计细则(JTJ/T B02-01-2008).

[3]铁路钢桥保护涂装(TB/T 1527-2004).