刘立凯,赵文明

湖南百利工程科技股份有限公司,湖南岳阳 414007

疲劳设备的安全设计及有限元分析

刘立凯,赵文明

湖南百利工程科技股份有限公司,湖南岳阳 414007

本文采用ANSYS Workbench分析软件,对工艺气储罐载荷分析、建模、应力计算及疲劳分析评定等,重点阐述了有限元分析的整个过程;通过应力产生原因及消除机理的分析,简要叙述了疲劳设备结构设计上需注意的问题。

载荷分析;疲劳曲线;疲劳分析;安全设计

在压力容器的设计过程中主要只考虑静载荷,实际上,压力容器在交变载荷下运行是常有的,根据20世纪80年代的有关统计,压力容器与管道的失效事故中疲劳失效约占40%左右[1]。因此,对于有交变载荷设备,应进行疲劳分析,以保证承受交变载荷的化工设备在使用寿命周期内不产生疲劳破坏。

工艺气储罐在使用过程中为定期装料、卸料,所以操作压力为周期循环。本文以该设备为设计对象,按JB 4732-1995(2005年确认版)《钢制压力容器-分析设计标准》对设备进行疲劳分析,用ANSYS Workbench进行建模、应力计算,而后进行疲劳强度校核。

1 工艺气储罐主要设计数据及载荷

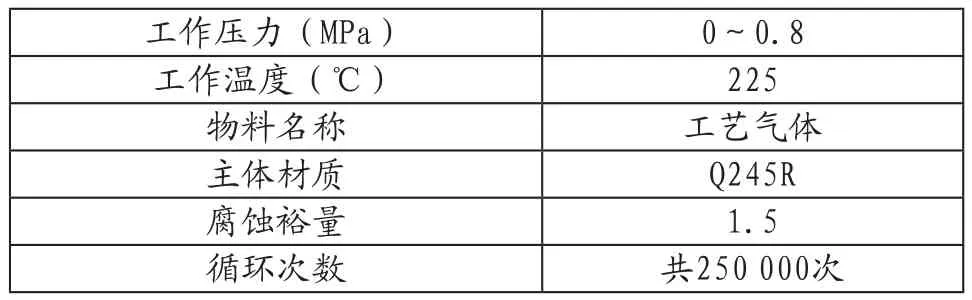

1.1主要设计数据(表1)

工艺气储罐公称直径为DN1200mm、筒体长度为2 500mm、上封头为标准椭圆封头、下封头为60°折边锥形封头,上封头N2接管承受有200 000N·mm的弯矩。

表1 设备操作参数

工作压力(MPa)0~0.8工作温度(℃)225物料名称工艺气体主体材质Q245R腐蚀裕量1.5循环次数共250 000次

1.2载荷分析

根据本案的实际情况,需要考虑以下3种主要载荷:

1)跟主要设计参数,如压力、温度等相关的均匀分布载荷。

2)作用于设备局部区域的载荷,比如N2接管承受的弯矩。

3)设备开、停车次数的影响,操作波动的幅度和周期的影响等。

2 应力分析

本文采用ANSYS Workbench进行三维建模及应力计算。

2.1建模

本案例涉及到开孔补强及疲劳分析,且部分接管有接管载荷,应选择3D实体模型。为节约计算,将整台设备分为三部分进行计算,三维建模将其分为三段模型。

2.2模型网格划分

在Engineering Data里面设置好各个部件材料的属性置好后,再对三段模型划分网格,本设备采用Sweep网格划分。

2.3对模型施加边界条件

1)对称面施加对称约束(workbench中采用Symmetry自动施加对称约束)。

2)位移边界条件:约束筒体端面处所有节点的周向和轴向自由度;在筒体的端面中心都添加Cylindrical Support,并设置轴向为Fixed,切向及径向为Free。

2.4求解及计算结果

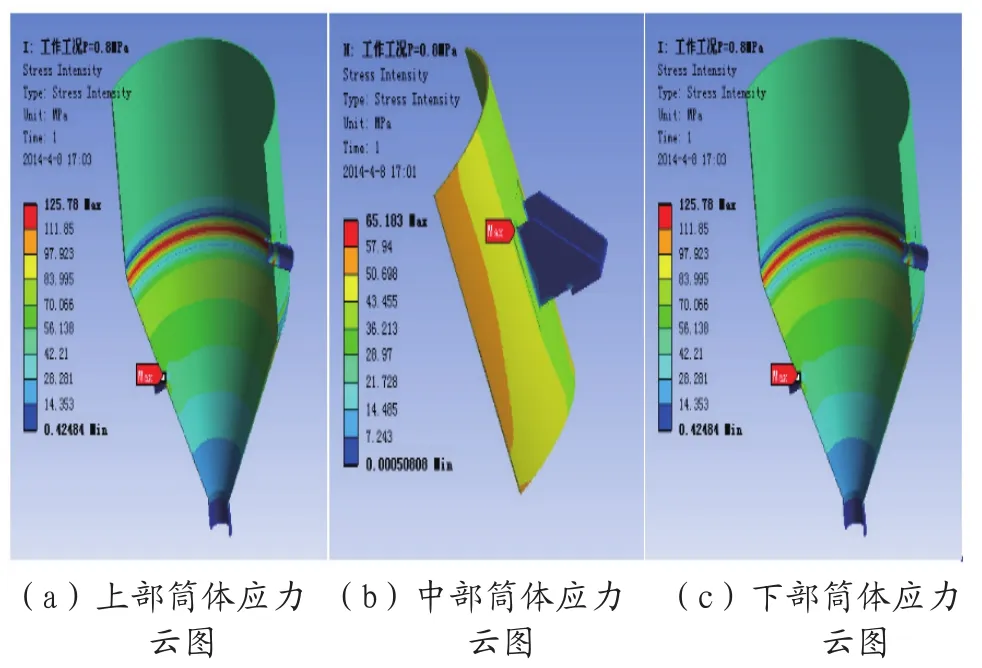

在添加约束完成后,进行求解运算。其计算应力分布云图如图1所示。

图1 工艺气储罐应力云图

2.5有限元精度评估

取上部筒体远离接管的一处做路径(PATH)进行线性化处理,计算 结果中一次总体薄膜应力Pm=3.564MPa.根据JB4732中公式可以得出:S=53.524MPa,从而Pm/S=53.524/53.564=0.999,故有限元计算结果与公式计算结果相吻合,计算精度满足工程设计要求。

3 疲劳分析

疲劳强度是在操作工况(Pw=0~0.8MPa)下进行评定的。首先求出操作温度下,各个部件中最大的应力幅值(用最高工作压力0.8MPa工况的应力减去最低工作压力0MPa工况的应力;应力范围的一半,即为应力强度幅值),然后按进行修正,得到修正后的应力幅值。用修正后的应力幅值,查JB4732图C-2疲劳曲线,如果该值小于1,则疲劳分析通过;如果不满足,修改结构,重新计算,直到满足要求为止。

3.1疲劳分析部位的确定

由计算应力云图可知,最大应力点即为人孔接管与筒体的焊接根部。且整台设备各点操作状态相同,故选择该点进行疲劳分析。

3.2疲劳分析评定

通过图1可知,整台设备中最大应力幅Salt=186.06/2=93.03MPa。

按JB4732中节C2.2计算

查图C-1中疲劳曲线得到许用疲劳次数N=3.15×105次。

设计循环次数n=2.5×105次。

按JB4732中c2.2计算,累计使用系数U=0.794<1,疲劳评定合格。

4 疲劳设备的安全设计

为提高压力容器疲劳寿命,可采取如下措施:

1)尽量保持设备结构的连续性,降低应力集中。加工中要注意减少成型偏差,焊缝余高要打磨平滑;采用圆滑过渡,避免使用垫板、补强圈等非整体连接件

2)冷作硬化处理,产生较高的压缩残余应力,从而提高疲劳强度。

3)机械超载,可使压力容器自行增强。

4)设备热处理,可有效消除残余应力。

5 结论

石油化工的快速发展,新工艺的开发,化工设备承受交变载荷的情况日益增多,产生疲劳失事的概率越来越高,化工设备的疲劳分析越来越引工程设计人员的重视和关注。当前,数值模拟技术,尤其是有限元分析(FEA)变得越来越流行,已经成为压力容器分析设计和疲劳评定的通用手段和工具。疲劳设备的设计将与普通设备设计一样普及,其设计、制造将更为合理、经济。

[1]李建国,压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004:172.

TP3

A

1674-6708(2016)171-0241-02

刘立凯,湖南百利工程科技股份有限公司。赵文明,湖南百利工程科技股份有限公司。