王晓宏 陈文博 杨剑

关键词:低频振动动平衡阶次改善措施

1前言

在当前竞争激烈的汽车市场上,同档次车型在常规性能方面的综合“性价比”越来越接近较高水平,因此提高车辆的驾乘舒适性成为新的竞争焦点,其中NVH占据主要地位。NVH不仅是影响车辆舒适性的重要因素,也是评价车辆质量品质的重要指标之一。涉及车辆的振动噪声问题已经成为汽车技术领域的一个研究热点。

对于早期的车型,多数情况下来源于发动机的噪声在车辆整体NVH品质中占据主导地位,NVH控制的对象也较为明确和单一。近年来,随着发动机技术的突飞猛进,发动机的振动、噪声水平有较大幅度的降低,相应的车内外噪声也大幅度降低,但由此导致车辆NVH控制问题的复杂程度剧增。

12.5Hz低频振动在人体比较敏感的振动频率区间内,根据GB/T 13442-92《人体全身振动暴露的舒适性降低界限和评价准则》规定,人体在12.5Hz振动环境中能保持24h舒适性的振动幅值应该小于0.063m/S2,而在此频率下达到使人完全感受不到的振动幅值应该有更严苛的要求。

2问题现象描述和振动响应测试

某款轻型货车主观评价怠速工况低频振动较大,主要表现在大腿晃动幅度大,使人感受极不舒服,主观评价不可接受。

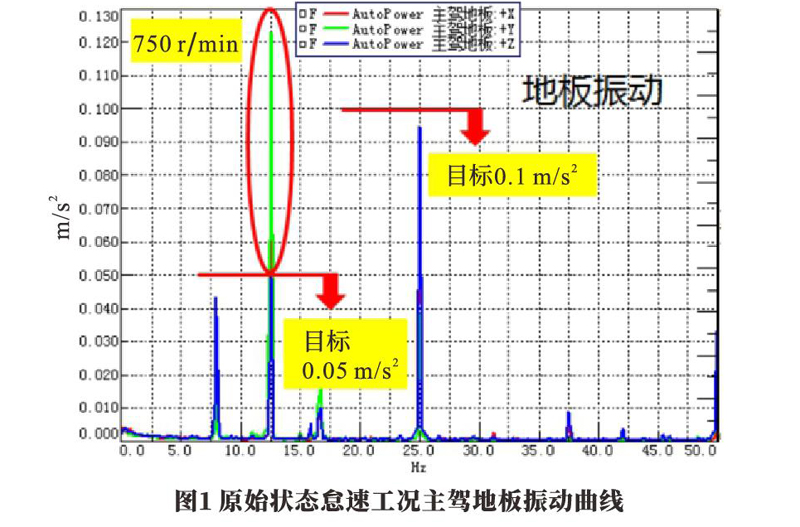

针对以上现象,在车辆定置状态测试怠速工况下主驾地板振动数据,如图1所示。

从图1可以看到,怠速工况下主驾地板振动水平在12.5Hz达到0.13m/S2(主要是Y向).在25Hz达到0.095m/s2,而对主驾地板怠速振动12.5Hz目标值为0.05m/s2, 25Hz目标值为0.1m/S2,显然地板怠速一阶Y向振动没有达到目标,所以以下主要研究Y向振动。

3问题分析

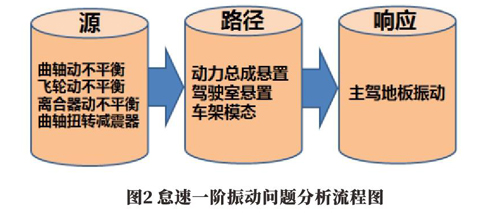

发动机一阶振动问题源头是发动机曲轴旋转振动激励过大。导致曲轴旋转振动过大的原因可能有曲轴本身不平衡过大,飞轮不平衡过大,离合器不平衡过大,扭转减震器不平衡过大等,传递路径方面可能有动力总成刚体模态共振、驾驶室刚体模态共振、车架模态共振等,分析如图2所示。

结合考虑各方面因素,逐步对以上可能导致低频振动的原因进行排查。

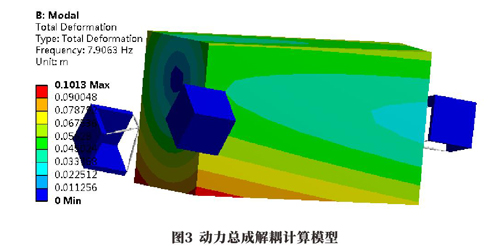

3.1动力总成悬置解耦分析和隔振性能试验

动力总成通过悬置与车身相连,动力总成的振动能否传递到车身进而传递到乘坐窒壁板主要取决于悬置的隔振性能。评价一个由悬置和发动机组成的三维系统时,可通过考察悬置的隔振率、发动机刚体模态解耦程度等指标。此车型动力总成通过三个橡胶悬置与车身相连(发动机两个,变速箱一个),如图3所示。

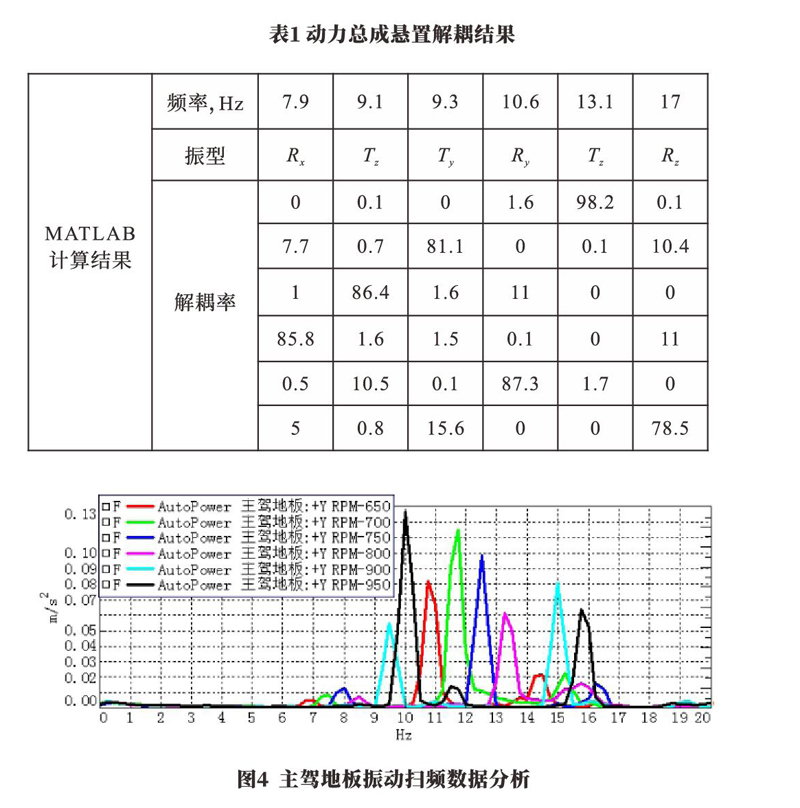

查询动力总成悬置计算结果发现,动力总成刚体模态频率分别为7.9Hz、9.1Hz、9.3Hz、10.6Hz、13.1Hz、17.0Hz,已经避开怠速一阶激励频率12.5 Hz(表1),所以初步排除动力总成悬置共振对车内怠速一阶振动问题的影响。

为了进一步确定此怠速一阶振动是否由于动力总成悬置共振导致,对主驾地板做扫频振动试验,具体操作是分别控制发动机转速从650r/min到950r/min、转速间隔50r/min分别采集各个转速下地板振动数据,只对Y向振动数据进行分析,如图4所示。

从图4数据分析可以看出,在各个转速下地板Y向振动数据变化不大,且并没有表现出像是在12.5Hz下发生共振的特征(12.5Hz附近振动很明显比其他频率下的振动大)。所以通过发动机转速扫频试验进一步证明,此怠速一阶振动问题不是由动力总成悬置共振导致。

3.2曲轴、飞轮、离合器动平衡试验

怠速一阶振动的源头是由曲轴旋转振动产生,而动不平衡量过大是导致曲轴旋转振动变大的重要原因,其中包括曲轴自身动不平衡、飞轮动不平衡、离合器动不平衡等。

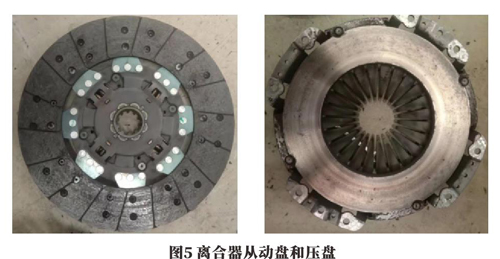

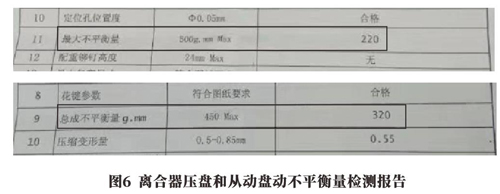

把离合器从动盘和压盘进行动平衡检测:离合器压盘设计不平衡量是小于500g'mm检测结果为220g'mm,检测合格;离合器从动盘设计不平衡量是小于450g'mm,检测结果为320g'mm,检测合格。同样把曲轴和飞轮进行动平衡检测,曲轴设计不平衡量是小于20g'mm,检测结果为15g'mm,检测合格;飞轮设计不平衡量是小于25g'mm检测为12g'mm,检测合格。如图5、图6所示。

3.3发动机曲轴扭转减震器

曲轴是一种扭转弹性系统,本身具有一定的自振频率。在发动机工作过程中,经连杆传给曲柄销作用力的大小和方向都是呈周期性变化,这种周期性变化的激力作用在曲轴上,引起曲拐回转的瞬时角速度也呈周期性变化。由于固装在曲轴上的飞轮转动惯量大,其瞬时角速度基本上可看作是均匀的。如此,曲拐便会忽而比飞轮转得快,忽而又比飞轮转得慢,形成相对于飞轮的扭转摆动,也就是曲轴的扭转振动,当激振力频率与曲轴自振频率成整数倍时,曲轴扭转振动便因共振而加剧。这将使发动机功率受到损失,正时齿轮或链条磨损增加,严重时甚至将曲轴扭断。

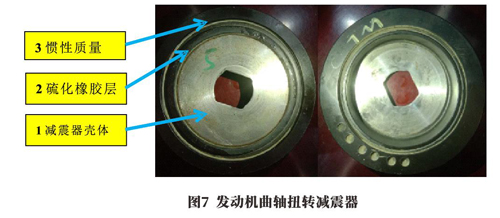

为了消减曲轴的扭转振动,有的发动机在曲轴前端装有减振装置,称为曲轴减震器(图7),使曲轴扭转振动能量逐渐消耗于减振器内的摩擦,从而使振幅逐渐减小。

常见的橡胶摩擦式单级扭振减振器由减振器壳体1、硫化橡胶层2和减振器惯性质量3等组成,转动惯量较大的惯性质量3用一层橡胶垫和由薄钢片冲压制成的壳体1相连。壳体1和惯性质量3都同硫化橡胶层2硫化粘接,壳体1的毂部用螺栓固装于曲轴前端的风扇带轮上。

当曲轴发生扭转振动时,曲轴前端的角振幅最大,而且通过带轮轮毂带动壳体1-起振动。惯性质量3则因转动惯量较大而实际上相当于一个小型的飞轮,其转动瞬时角速度也比壳体1均匀得多。如此,惯性质量3就同壳体1有了相对角振动,而使硫化橡胶层2产生正反方向交替变化的扭转变形。由于橡胶垫变形而产生的橡胶内部的分子摩擦,消耗了扭转振动能量,整个曲轴的扭转振幅将减小,把曲轴共振转速移向更高的转速区域内,从而避免在常用的转速内出现共振。

通过拆解发动机曲轴扭转减震器,发现此车扭转减震器的硫化橡胶层已经有部分脱落,并发生严重变形,这将使扭转减震器的动不平衡量增大,以及对曲轴扭转振动衰减减弱,导致曲轴的旋转振动传递出来,并直接传到驾驶室地板,成为此车所表现出来的发动机一阶振动大的问题。为了验证以上猜想,更换发动机曲轴扭转减震器,测试驾驶室地板振动响应。

4改进验证

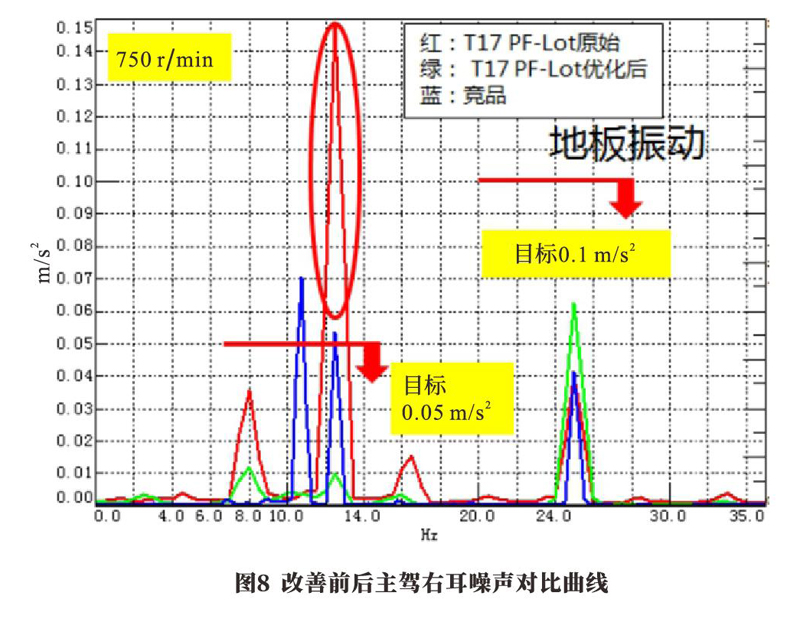

对以上动力总成更换全新扭转减震器,并重新测试主驾地板怠速振动数据,见图8,可以看到地板y向怠速一阶振动已经大幅度降低,由原来的0.15m/S2降低到现在的0.01m/S2,已经达到前期目标设定值,且明显优于竞品。

5结语

a.此车怠速一阶振动主要表现在12.5Hz的低频振动,经过排查主要原因是由于发动机曲轴扭转减震器损坏导致曲轴旋转振动过大。

b.扭转减震器有很多功能,比如:消减曲轴扭转振动,提高曲轴的疲劳寿命,减少应力水平;传递扭矩,衰减扭矩波动;减少整车的振动、噪声。

c.发动机曲轴、飞轮、离合器的动平衡问题同样也会对整车振动噪声产生非常大的影响,需要对其进行严格控制。