刘新成

(中铁十七局集团第一工程有限公司,山东青岛266000)

1 工程概况

孟中友谊八桥采用3×(3×33)m 预应力混凝土现浇箱梁桥+(72+7×122+72)m 刚构连续桥+2×(3×33)m 预应力混凝土现浇箱梁桥,主桥4—6 号墩采用墩梁固接,下部桥墩采用薄壁墩,桥台采用肋板台,墩台均采用钻孔灌注桩基础,均按摩擦桩设计。上部结构采用直腹板预应力混凝土箱梁,箱梁为单箱单室断面。箱梁采用挂篮悬臂平衡浇筑施工,梁段混凝土采用C55 且水泥用量不得大于500kg 泵送混凝土。

2 裂缝的概念

2.1 混凝土内部结构决定裂缝实际情况

混凝土是由粗集料、细集料、水泥、水和气体构成的堆聚结构。水泥水化产生大量水化热,使混凝土内部温度迅速升高,当混凝土内外温差较大时,会在混凝土表面形成裂缝。混凝土在硬化过程中,水泥浆产生的化学收缩与物理收缩由于受到骨料的约束作用,会在水泥石内部及浆-骨界面上产生分布极不均匀的拉应力。在应力作用下,引起材料发生体积收缩形成裂缝。

2.2 裂缝的种类

混凝土结构裂缝是由直接应力和外加负荷所造成的结构断裂,包括混凝土结构的收缩、膨胀、温湿度改变造成的不平衡沉降及结构的破裂,这种裂纹是混凝土结构需要进行变形,当变形受约束时形成了内应力,而内应力达到规定值时就会开裂。此裂缝长度大,内应力小,因此对混凝土的承载力影响较小,但对耐久性的破坏却较大。根据我国研究资料发现,大约80%的混凝土构件由于变形或变化而形成了裂纹,其中由于荷载产生的裂纹大约占20%[1]。

2.3 裂缝的宽度

混凝土结构裂缝宽度参差不齐,有的宽有的窄。平均裂纹宽度代表裂纹长度为10%~15%的宽断面范围,平均裂纹宽度和裂纹长度为15%左右的较窄范围,平均裂纹宽度的平均值为最大平均值和最小平均值[2]。无腐蚀介质及抗渗要求,内部构造正常,最大裂纹长度不应超过0.3mm;在有轻度冲刷但无防水渗漏要求时,最大裂纹长度不应超过0.2mm;如果有严格的冲刷和防水渗漏要求,则不应大于0.1mm;若混凝土本身有防水要求,则不能大于0.1mm[3]。以上标准主要从耐久性方面来进行综合考虑,是工程设计和裂纹检测工作的主要控制范围。

3 温度裂缝

3.1 产生的原因和特征

混凝土在硬化过程中,水泥水化会产生大量的热量,1g 水泥可以释放出大约500J 的热量。泵送混凝土水泥使用量较高,水化热可使混凝土内部的温度增加至最高90℃,随着混凝土内部水化热量的传播与积聚,混凝土在浇筑后约2~3d,内部温度达到最大值,当混凝土结构内外温差较大时,会造成内部与外部热胀冷缩的程度不同,使混凝土表面产生一定的拉应力,当拉应力超过混凝土的抗拉强度极限时,混凝土表面就会产生裂缝。这类裂缝的一个最明显的特点是,在浇筑混凝土后3~4d 会出现裂缝,初期裂缝非常细小,但随着时间的推移不断扩大,超过允许值达到贯穿的情况,最后超出规定的范围。

3.2 影响因素和防治措施

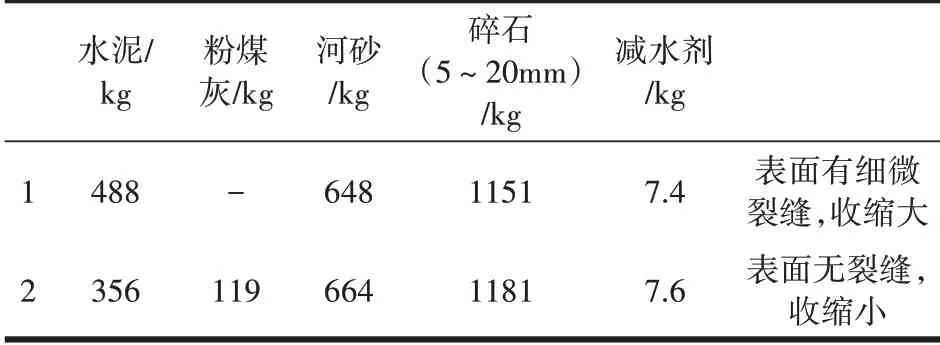

混凝土的温度应力主要与结构内外温度相关,因此限制温度应力的最根本措施就是限制混凝土内部温度。泵送混凝土开裂的主要原因是大量的水泥水化热积聚,使混凝土温度前期上升,后期下降,造成内外温差。减小温差的方法是选择低水化热水泥,或降低水泥用量。每方混凝土的水泥用量降低10kg,而水化热使水泥的温度也相应减少1o。通过实验证明,在混凝土中添加优质粉煤灰对减少水化热和温度应力十分有效。由于粉煤灰粒子成球状,产生滚珠效应,有一定润滑效果,增加混凝土的流动性、凝聚力和保水性的同时,对泵送性有一定改善。使用聚羧酸高效缓凝减水剂,可提高混凝土的流动性、黏聚性和保水性,延长混凝土的凝结时间,从而推迟了热峰的产生,也降低了在混凝土浇筑中产生施工冷缝的可能性。孟中友谊八桥项目C55 泵送混凝土掺粉煤灰混凝土与普通水泥混凝土对比见表1。

表1 孟中友谊八桥项目C55 泵送混凝土掺粉煤灰混凝土与普通水泥混凝土对比

4 收缩裂缝

4.1 产生的原因和特征

混凝土初凝前,内部水分不断向表面迁移,混凝土在终凝前,水化反应逐渐形成水泥胶体材料,使混凝土结构在塑性阶段体积收缩。混凝土硬化过程中,由于混凝土吸附水层比较湿润,在应力作用之下,水泥胶凝材料的剪切和滑动作用使得水泥石产生黏稠变形,而水泥石通过不断吸附水分或者层间水的转移,逐渐引起材料体积收缩。此时,由于混凝土骨架的弹性变形受到水泥胶凝体的约束,混凝土结构会发生一种相对滞后的弹性变形。最后,如果应力过大,混凝土内部会发生些许局部微裂,甚至部分结晶遭到破坏,由此产生永久性裂缝。泵送混凝土现浇构件中,公路梁体泵送混凝土水泥用量多,坍落度大,由于水泥浆体的物理化学反应,会形成部分收缩裂缝。

4.2 影响因素和防治措施

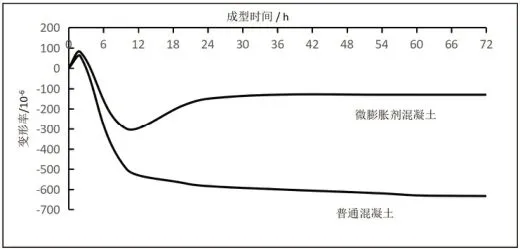

混凝土塑性收缩主要是由于水泥水化过程中自身体积收缩,因此泵送混凝土应使用低收缩水泥,减少混凝土中水泥的用量,降低水灰比。混凝土浇筑密实,振捣时间一般为10~15s/次最佳。施工后1h,或在水泥完全硬化前再进行二次振捣,能有效防止泵送混凝土梁体构件产生收缩沉陷裂缝。挂篮悬臂平衡浇筑施工合龙段泵送混凝土应添加微膨胀剂,减少混凝土内部体积收缩,防止混凝土梁体产生收缩裂缝。塑性阶段微膨胀剂混凝土与普通混凝土收缩变化如图1所示。

图1 塑性阶段微膨胀剂混凝土与普通混凝土收缩变化

5 干缩裂缝

5.1 产生的原因和特征

混凝土的干缩裂缝主要是由于混凝土硬化后长时间的水分挥发引起的。水泥水化形成大量微细空隙,在干燥环境中,水泥胶体中自由水挥发会形成毛细管引力,胶体内部空隙受到压缩,胶体体积随水分挥发而不断收缩,从而使混凝土体积收缩产生细小裂缝。干缩裂缝时间大都是在一个月以上,甚至也有可能在一年半以上,表面部位发生裂纹,裂缝细小。干缩裂缝不仅会引起钢筋锈蚀,而且严重破坏薄壁构件的抗渗和耐久性。泵送混凝土坍落度大,混凝土硬化后,由于内部水分挥发,混凝土表面更容易形成裂缝,从而影响梁体结构的耐久性。

5.2 影响因素和防治措施

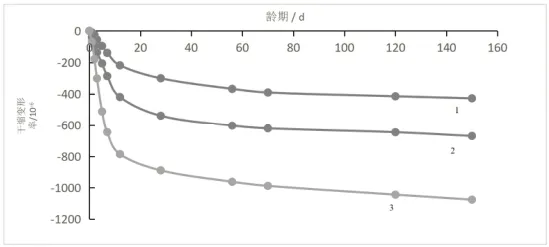

混凝土中胶体数量随混凝土水泥用量及单位用水量增加而增多,因此随水泥用量及水灰比增大,混凝土干缩相应增大。泵送混凝土应尽量选择低收缩胶凝材料,添加粉煤灰等降低水泥用量,掺入一定高性能减水剂降低水灰比,掺入少量微膨胀剂,减少混凝土干缩开裂。采取二次供料的纯浆工艺,能有效避免水泥砂浆和石料界面的水分堆积,使界面与过渡层结合更紧密,在硬化后增加了内聚力,提高混凝土强度及抗裂能力。对浇筑混凝土进行二次振动,能够减少混凝土的泌水现象,减少孔隙水分,增加内聚能和最大抗拉强度,降低内部裂纹和多孔性,增加抗裂能力。混凝土浇筑完成后,需及时覆盖土工布,延长混凝土的养护时间。覆盖养护混凝土散热均匀,发挥了混凝土的抗拉强度和松弛功能,使混凝土温差变化所形成的拉应力远低于混凝土的抗拉强度,从而避免了贯穿裂纹的形成。不同水灰比混凝土干缩变形率如图2所示。

图2 不同水灰比混凝土干缩变形率

6 结语

综上所述,由于桥梁泵送混凝土水泥用量较多、单位用水量大、砂率较高等特点,使混凝土在高强度、高流动性条件下干燥收缩,导致开裂的概率较大。因此泵送混凝土施工中,应加入粉煤灰等矿物掺和料,使用高效缓凝外加剂及微膨胀剂等,减少混凝土用水量,降低混凝土水化热,减少混凝土硬化后收缩。施工时严格控制混凝土出机温度,加强混凝土振捣及硬化后的养护工作,从而减少泵送混凝土桥梁施工裂缝的产生,提高混凝土桥梁耐久性,实现最佳的工程质量。