吴仲斌

(中铁二十二局集团第四工程有限公司,天津 301700)

0 引言

与传统桩工机械相比,旋挖钻机在各类岩土层施工中都具有显着优势。但是,当岩石强度超过60MPa以后,旋挖钻机将面临施工工效低、钻具磨损快、钻杆易损坏、主机寿命缩短等问题,因此,急需一种适合硬岩钻进的旋挖施工工艺。铁路工程桥梁施工过程中,旋挖潜孔锤技术具有较强的应用优势,其是将大直径潜孔锤与旋挖钻机相结合的一种桩基础施工工艺,主要目的就是解决旋挖钻机在极硬层钻进缓慢的问题。旋挖潜孔锤技术以旋挖钻机为主机,悬挂潜孔锤钻具;以大功率空气压缩机为动力源,提供高压空气;以气动潜孔锤为钻具,冲击钻进;以高压空气作为循环介质,提供动力、冷却钻头、清孔排渣:能够大幅度提升铁路桥梁工程施工的质量和效率。

1 工程概况

第一,该桥起讫里程为DK96+500.198~DK96+847.596,桥全长为347.398m,孔跨布置为1×24+2×32+1×24+6×32+1×24m。第二,该桥3墩采用明挖基础,其他墩采用桩基础。除0台、1墩桩基按照摩擦桩设计外,其余均为柱桩,柱桩除桩底标高满足设计要求外,还应保证最小嵌入二长花岗岩弱风化层不小于1.0m。第三,墩身为双线圆端形实体墩,墩高为3.5~12.5m,桥台为矩形空心桥台。第四,该桥5、10墩需要进行补勘。应提前规划,优先进行此墩的征拆工作,早日进行补勘。

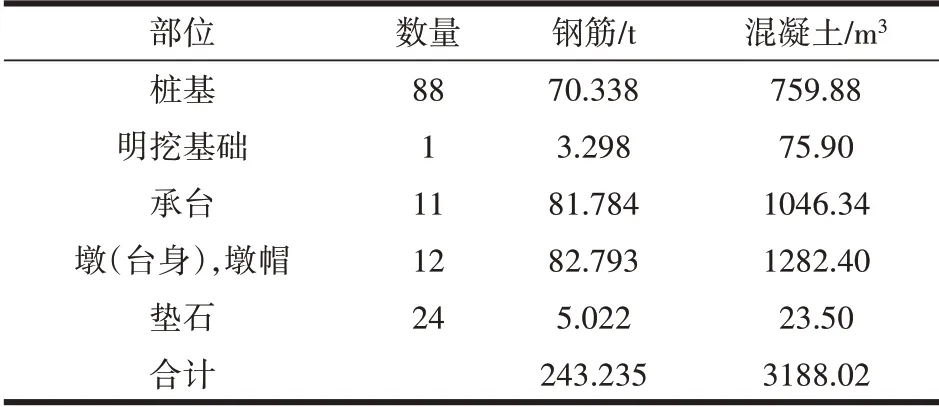

桥梁主要工程内容和数量如表1所示。

表1 主要工程内容和数量

2 旋挖潜孔锤技术在铁路桥梁工程施工中的应用

2.1 施工技术选取

潜孔锤主要依靠冲击荷载破碎岩石,应力较为集中,且接触瞬间就达到很高的值,容易产生裂纹,破碎岩层结构,最终形成有效的体积破碎,适合钻进硬脆性的岩石;旋挖截齿钻具则是依靠较大的加压力和扭矩,挤压切入地层而实现剪切破碎,随着岩石硬度的增大,截齿的切入能力迅速降低。根据施工现场的地质条件结合两种技术的破碎机理比较发现,潜孔锤钻进工艺更适合钻进坚硬的岩石地层。

2.2 旋挖潜孔锤技术工艺流程及配套设备

旋挖潜孔锤技术工艺打破常规旋挖施工钻进无法在硬岩地层、复杂地层施工的局限,可广泛应用于各类高层建筑、高铁路桥、港口码头、地铁建设等嵌岩桩孔的施工。具有灵活性好,主机自行走、上车360 度回转;钻进速度快;成孔质量好;适合中等直径的嵌岩桩孔施工;工艺适应性强,工作稳定性好;绿色施工,环境污染小等方面的优势。

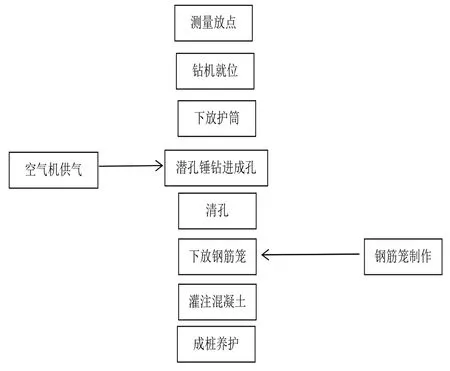

2.2.1 旋挖潜孔锤技术工艺流程

旋挖潜孔锤技术工艺流程如图1所示。

图1 旋挖潜孔锤技术工艺流程

2.2.2 旋挖潜孔锤技术配套设备

(1)主机

采用XR180DIV 旋挖钻机,主机功率为194kW,动力头行程为15m,最大扭矩为180kN·m,动力头转速7~15r/min,卷扬机提升力520kN。

(2)潜孔锤钻具

潜孔锤由冲击器和钻头两部分组成。冲击器在高压气体的驱动下往复运动,产生的冲击力通过钻头直接作用于岩石,产生冲击破碎力。冲击器可以将压缩空气的能量转化为冲击能量,该能量转换的过程主要依靠活塞运动。以压缩空气推动活塞,以配气机构不断改变空气方向,从而实现活塞在气缸内的往复运动,带动钻头冲击破碎岩石。潜孔锤钻头由高质量的合金钢和优质的碳化钨原子制成。钻杆为特制分段钻杆(Φ600,外径尺寸为18″),采用六方结构连接、销轴固定,接头具有一定的密封性能,可以有效地传递扭矩、压力并保证气密性,钻杆外部带杆衣,有效减少了钻杆与孔壁的环形空间面积,从而提高空气的上返速度,有利于施工过程中的钻孔清渣。

(3)空压机供气系统

以空压机风量为单台29.8m/min,工作压力为25bar(柴油移动式螺杆式)提供充足的高压空气,是保证潜孔锤有效工作的前提;大直径潜孔锤工作耗气量大,需要通过储气罐(容积为6m,工作压力为25bar)连接多台空压机集中供气,并且有稳定的空气压力的作用;潜孔锤工作时,活塞在缸体内快速往复运动,为使其得到充分的润滑,需要在高压供气管路上连接油雾器,输送润滑油。

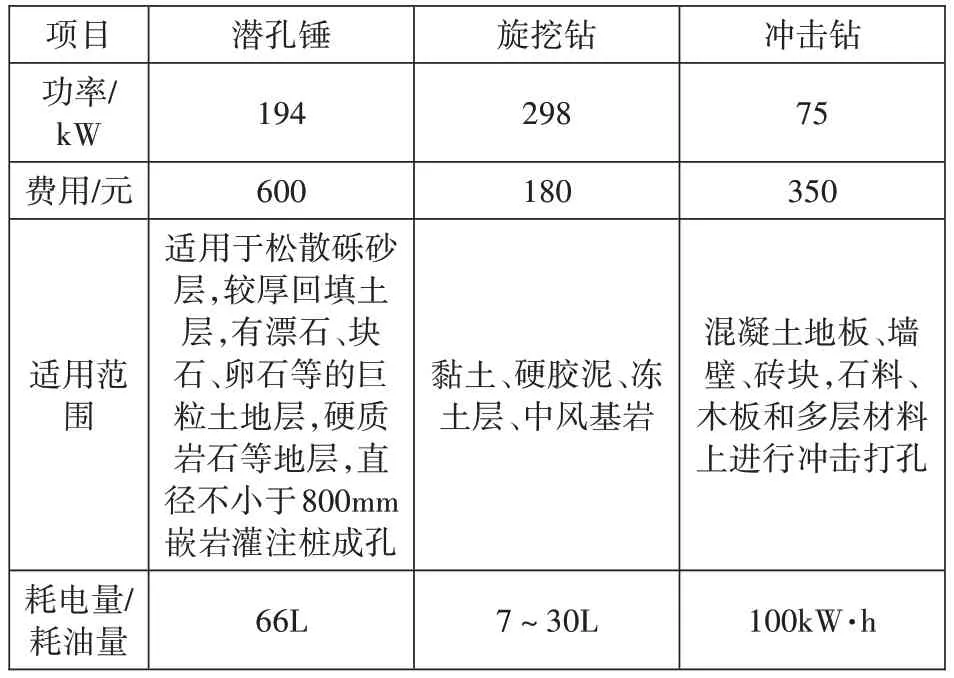

2.2.3 设备对比

潜孔锤、旋挖钻、冲击钻三种设备的对比详情如表2所示。

表2 设备对比

2.3 旋挖潜孔锤技术具体施工过程

2.3.1 施工方案设计

第一,在进行施工准备工作之前首先要充分了解工程信息,根据工程地质情况制定合理的成孔工艺。若地层整体稳定性好,且无地下水,则可以直接使用潜孔锤钻进,一次性成孔,无需其他辅助措施;若岩石地层上部存在不稳定地层,则可以使用长护筒护壁或全套管施工。

第二,根据桩孔设计参数,选择相应的设备规格。例如根据不同的孔径选择不同潜孔锤规格、确定合理的空压机规格数量及施工参数。

第三,钻机安装就位、组装。测量放点、平整场地满足钻机安装就位需求,按照空压机、储气罐、油雾器、高压风管、旋挖钻主机、钻杆系统依次组装。

第四,由专业人员进行吊装,吊装时保证平稳,采用液压系统调平,保证装机水平,测量方式采用水平尺校正,将潜孔锤对准桩机,保持中心位置一致,装机完成后进行现场验收,运行前需要进行调试。

2.3.2 钻进成孔

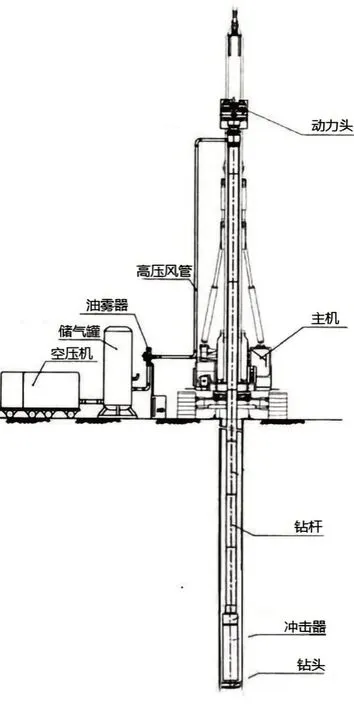

旋挖潜孔锤钻进时,钻杆接长下放,单节钻杆为12m。首先将吊装钻杆与孔口钻杆连接,然后将钻杆与动力头连接(见图2)。

图2 钻机组装示意图

2.3.3 下放钢筋笼

钻进到要求深度后,采用吊车拆卸钻杆;钻杆拆卸完后,下工字钢,在工字钢两侧注浆,边注浆边拆卸护筒。根据桩基础功能不同,下放的加筋材料可分为工字钢、钢筋笼或者其他材料,但下放作业基本相同,都需要先加工制作,再分段下放。

2.3.4 灌注混凝土

灌桩方法与常规灌注桩施工方法一致。

2.3.5 配合施工

该工艺设备可配合全套管施工,气动潜孔锤配合全套管施工时,套管可跟随潜孔锤钻进时一同下放,配套扩孔钻头,无需其他设备,套管与钻杆同步下放。待套管跟进到稳定岩层后,可更换使用常规钻头进行钻进。

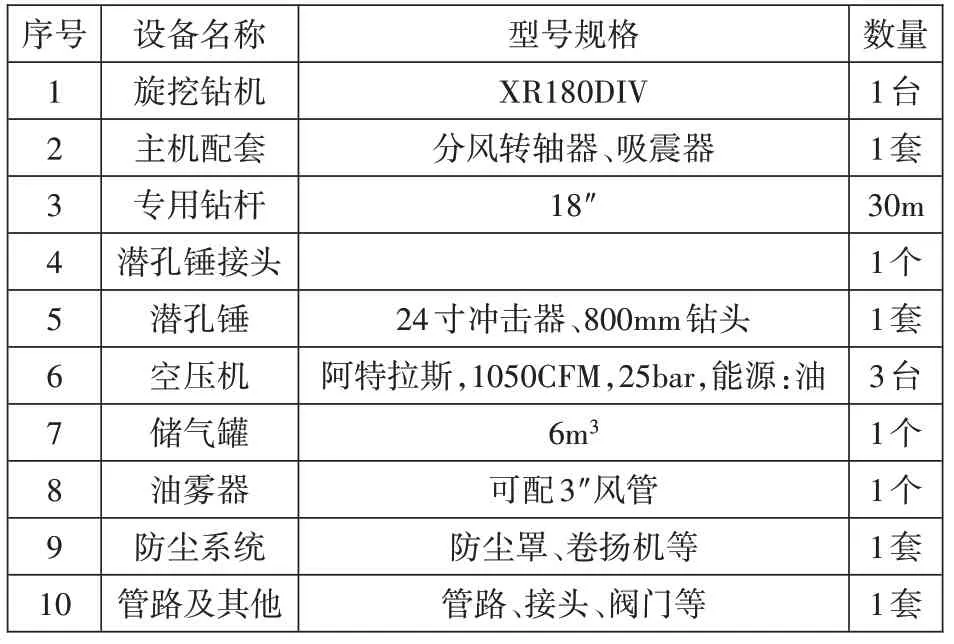

2.3.6 设备投入

设备投入详情如表3所示。

表3 设备投入明细

3 旋挖潜孔锤技术在铁路桥梁工程施工中的应用要点

3.1 钻进的注意事项

旋挖潜孔锤钻孔灌注桩在钻进过程中的注意事项如下。

第一,不管施工场地地质水文情况如何,都要埋设护筒。护筒顶的高度至少高出周围地面30cm。

第二,护筒埋设到预定深度以前,均需使用钻头的铰刀。

第三,为了避免钻斗提升时,钻斗内的泥砂掉落到孔内,而使泥浆性能指标改变不符合要求或沉到孔底,钻斗的活动底门在提钻过程中应保持闭合的状态。

第四,必须始终保持潜孔锤钻斗在桩基孔内升降速度合理。因为较高速度移动钻斗,泥浆会被迫快速地从钻斗外侧和孔壁之间的孔隙中流出,导致泥浆对孔壁产生冲刷,快速提升钻斗还会在下方产生负压而导致孔壁不稳定,甚至导致坍塌,所以必须依照孔径的大小及土质的具体情况来确定钻斗的升降速度。

3.2 施工中的质量控制

3.2.1 钻杆垂直度

测放桩位要做到准确无误(允许误差在5cm 以内),放线定位应从测量基准点测量放点,并用基站法放点,不宜用后方交会放点,放点之后要做好标记并注意做好保护桩位的措施。如果发现有较大误差,应查明原因,重新放点,并采用其他方法复测。如若在放点之后很久才开始钻进,则必须复测桩位。孔深以孔口护筒顶的高程作为高程控制点,并以专用的测绳加测锤进行测量,测锤重约1kg,上系测绳,徐徐放到孔底,可以凭感觉测定孔深,确定孔底高程。

3.2.2 地基处理

施工场地应平整,机械下的地基不得有沉陷现象。机械在开钻之前,应检查机械的质量,并调整好运行参数。在钻进施工的过程当中,应根据地质条件控制钻进的速度;如果发现桩基孔倾斜,应立即停止钻进,在采取有效措施之后,才可以继续钻进施工。

3.2.3 泥浆制备与处理

泥浆护壁成孔过程中,泥浆所起的作用最大,它不仅能起到保护孔壁的作用,还能起到冷却设备、润滑及携渣的作用。由于泥浆本身有一定的密度,如果地下水位之上存在孔内泥浆液面高出现象,就会产生静水压,起到液体支撑作用,进而很好地保护孔壁,防止孔壁坍塌。因此,在钻孔过程中,各土层孔隙容易引发孔壁剥落问题,泥浆可对孔隙进行密实填充,形成一层致密泥皮,而泥皮透水性较差,可防止水渗透,保证了成孔内水压稳定性,从而维持了孔壁的稳定性。除此之外,钻孔产生的泥渣悬浮于泥浆之上,并随泥浆一同排出,不仅进一步达到良好的护壁效果,还方便了孔内渣土的排除。基于泥浆如此多的重要作用,因此一定要严格控制泥浆配比,如果在钻进过程中出现泥浆密度降低现象,可适当添加膨润土,保障其密度满足工艺要求。需要注意的是,在施工过程中一定要结合环保要求对泥浆、泥渣进行环保处理。

3.3 施工之后的质量控制

完工后需要做好施工现场的排水管理,设置好排水设施,做好施工现场材料和设备的防水措施。施工所产生的废弃物垃圾等应及时清理,并尽量减少对施工现场环境造成的污染和破坏。

4 结语

综上所述,在铁路桥梁工程施工中应用旋挖潜孔锤技术具有一定的优势。在钻进、施工中及施工后全过程中要注意做好护筒埋设、钻斗提升、钻斗升降速度、钻杆垂直度、地基处理、泥浆制备、排水设施及环保措施的质量控制,以提升旋挖潜孔锤技术的应用效果。