阮小勇、杨志先

(中国水利水电第七工程局有限公司,四川 成都 610213)

0 引言

作为西霞院水利枢纽输水及灌区工程的一项控制性工程,穿沁河隧洞盾构施工受水文地质条件及地表建构筑物影响较大,盾构机及其配套设备复杂,施工组织具有一定难度,工期控制存在不确定性,为保证西霞院工程的工期目标,在投资可控的情况下,适当调整始发井的结构尺寸,以便更加合理地组织施工。基于西霞院工程下穿沁河段对泥水平衡盾构分体始发在满足不同的进料运输设备编组情况下始发井结构尺寸进行分析,在确保安全质量的前提下,既有利于成型隧洞管片的拼装质量,又可节约工期。

1 工程概况

河南省西霞院水利枢纽输水及灌区工程包含一段新建穿沁河隧洞,长2850m,隧洞工程所用设备为泥水平衡盾构机,盾构开挖直径6.88m,主机长度8.56m。盾构始发井周边场地开阔,无建构筑物及地下管线等影响竖井施工。盾构隧洞沿线地面重要建构筑物主要有民房及沁河大堤,需要下穿沁河及方陵村民房,进洞段长672m 为40‰下坡段,施工期间安全风险系数较高。盾构始发井为矩形竖井,围护结构采用厚度1000mm 地下连续墙,地连墙外侧尺寸26m×14.5m,深度26m,原设计方案工作井总长20m,内部净空长度为16m,垂直水流方向长18m(净空宽度14m),竖井采用明挖顺作法施工。该工作井无法满足盾构整机组装始发要求,需要采取分体始发。

2 施工组织及工期、施工期安全方面对比论证

穿沁隧洞施工难度大、施工工序复杂、关键工序占直线工期长,是控制西霞院工程总工期的关键性工程,加快穿沁河隧洞工程建设进度能有效缩短整个工程的建设工期,有利于工程尽早发挥效益。盾构始发井设计规格最基本的要求有:必须满足盾构主机及反力架托架安装;必须保证出渣进料的通道最相关空间保证物料运输空间。其设计原则是从“最小满足性”开始考量之后,对不同井的规格与盾构机改造量、掘进工效的相关性进行分析比较,最终确定一个平衡点,既满足分体始发合理工效,又能控制盾构始发井规格;尽可能满足主要后配套台车下井安装。项目部人员进场后,根据工程特点提出延长工作井尺寸及减小工作井宽度的优化建议及方案,便于更加科学合理地组织施工。业主、设计、施工、监理单位多次进行现场实地勘察。

结合国内主要盾构机生产厂家和配套设备厂家提供的资料,参考国内类似泥水盾构施工经验,充分结合现场实际情况,始发井垂直水流方向净空宽度从吊装、调试和两侧的作业空间等方面考虑,建议由14m 调整为10m;从进料运输设备的编组及其占用空间的角度对始发井净空长度方面进行分析对比及论证。作为泥水平衡盾构机一列完整进料运输设备的编组需要1 台电瓶车、1 个砂浆车和2 节管片车,总长为22.4m。从原设计始发井内净空长度16m 及满足泥水平衡盾构机一列完整进料运输设备的编组的井内净空长度22m 考虑。

下面从现场施工组织及工期、施工期安全方面进行分析及论证。

2.1 始发井内净空尺寸为16m×14m

始发井内净空长度16m 时,井内不能满足材料一次运输进洞的进料运输设备整列编组(长度为22.4m)的要求,此时共有两种方案可选择:

方案1:一次运输方案。电瓶车在始发井口道岔处通过拆解、倒运、再连接,连接成整列编组后运送材料进洞,电瓶车运送一环材料需进出隧洞1 个来回,需要配置两列电瓶车。

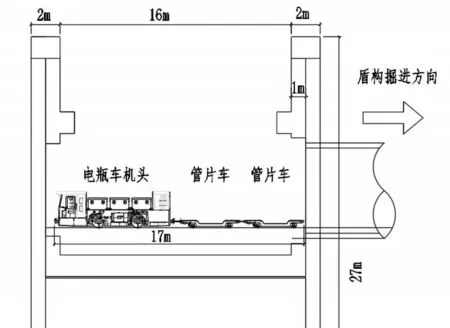

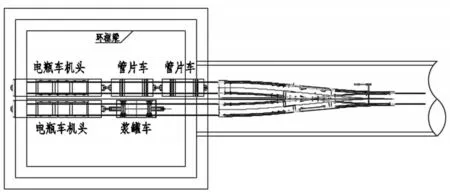

方案2:两次运输方案。进料运输设备按照两列配置,机头+管片车+管片车,机头+浆罐车。电瓶车运送一环材料需进出隧洞2 个来回,需要配置两列电瓶车。进料运输设备编组布置详见图1、图2、图3。

图1 列车编组布断面置纵图

图2 列车编组纵断面布置图

图3 列车编组平面布置图

经过比较分析,上述两个方案施工功效基本接近,方案1 在拆解再连接电瓶车过程中,在隧洞进口处为40‰斜洞,为下坡段,施工难度较大,施工期间安全风险较高。方案2 相对方案1 安全性高,故以方案2进行功效分析。

2.1.1 功效方面

由于单列电瓶车和两列电瓶车对盾构机掘进拼装1 环管片所用时间的影响在前期并不大,盾构掘进时间为主要耗时,但随着掘进长度的增加,管片、材料及浆液的运输逐渐成为主要耗时,按照掘进至1300m处分析平均工效。

(1)始发阶段(前100m)

采用全分体始发,井内只下盾构主机,盾构主机在井下组装,连接桥及后配套在地面组装连接。主机与连接桥之间使用延伸管线进行连接,完成动力、控制信号和耗材运输,始发施工难度大,投入大。

管片通过卷扬机拖拽运输进洞,再通过手动葫芦吊运至喂片机上方,材料运输洞内吊运以人工+简易机械为主,管片最重超过5t,在管片搬运过程中,安全风险大,易发生磕碰,造成管片破损,容易使成型隧洞质量较差。

该阶段根据以往类似工程经验需2 个月。

(2)接收阶段(最后100m)

盾构掘进至最后100m,应放慢掘进速度,做好贯通前测量等工作,确保顺利出洞,计划工期0.5 个月。

(3)正常掘进阶段(按照掘进至1300m 处分析平均工效)

掘进前准备工作:电瓶车带浆罐车就位,放浆完成后开始掘进。

(a)盾构掘进一环所需时间:管片环宽1500mm,掘进速度平均按30mm/min,掘进一环所需时间1500/30=50min。

(b)材料运输,完成一环掘进需进出洞2 次运送材料,分别为:机头+管片车+管片车、机头+浆罐车。

其一,机头+浆罐车出洞20min;

其二,机头+管片车+管片车进洞20min,卸管片、材料30min,出洞20min,总计70min;

其三,机头+浆罐车进洞20min,卸浆液20min,总计40min,达到下一环掘进条件。

共计130min,约2.17h。

(c)管片拼装30min。

累计掘进一环时间2.17h,盾构隧洞掘进采取“10h+10h+6h”劳动组织方式,即每天安排两个掘进班和一个保养班作业,每一掘进班工作10h,保养班工作6h,保养班与每个掘进班的作业时间重叠1h。日平均进度:(10+10)÷2.17×0.85×0.8=6.27 环/天,取6 环/天(其中0.85 为机械综合完好率,0.8 为时间综合利用率)。月掘进180 环(270m),掘进时间2447m/270(m/月)=9.06 个月。

考虑到地层石英含量较大,对刀盘磨损严重,中间计划开仓检查刀具、刀盘磨损等情况,预计时间2个月。掘进总工期:2+9.06+0.5+2=13.6 个月,清理清除洞内、井内临时设施约1 个月,盾构施工总工期约15 个月。

能满足投标文件中盾构施工工期要求。

2.1.2 安全方面

该项目隧洞段坡度大(40‰),由于始发井内净空长度限制,需配置两个道岔,道岔需加高至0.65m 才能使两列电瓶车运行,这使得电瓶车的坡度在隧洞段的坡度上再次增加,施工期间安全风险更大。

2.2 始发井内净空尺寸为22m×10m

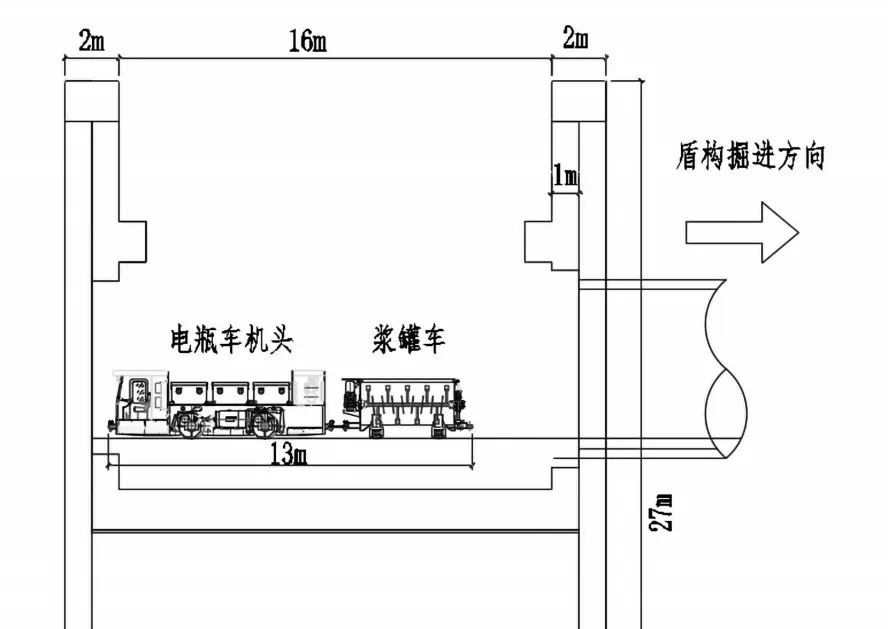

始发井内净空长度优化至22m 时,能满足掘进1环材料一次运输的进料运输设备整列编组长度。电瓶车编组如下:机头+管片车+管片车+浆罐车。进料运输设备编组详细布置见图4、图5。

图4 列车编组平面布置图

图5 列车编组 纵断面布置图

2.2.1 功效方面

由于单列电瓶车和两列电瓶车对盾构机掘进拼装1 环管片所用时间的影响在前期并不大,盾构掘进时间为主要耗时,但随着掘进长度的增加,管片、材料及浆液的运输逐渐成为主要耗时,故按照掘进至1300m 处分析平均工效。

(1)始发阶段(前100m)

可以采用半分体始发,井下可以放置盾构主机+2#台车+司机室,改造后的2#台车上放置同步注浆系统、盾构油脂及润滑油脂注入系统、盾构管片吊运系统(增加了双轨梁),能够满足管片洞内吊装至拼装机的条件,节约了大量延伸管路,避免了人工采用简易机械操作,降低了施工期间的安全风险,同时避免了管片的磕碰破损,成型隧洞质量更加有保障。该阶段根据以往类似工程经验需1 个月。

(2)接收阶段(最后100m)

同样,盾构掘进至最后100m 时,应放慢掘进速度,做好贯通前测量,确保顺利出洞,计划工期0.5个月。

(3)正常掘进阶段(按照掘进至1300m 处分析平均工效)

掘进前准备工作:电瓶车带浆罐车就位,放浆完成后开始掘进。

(a)盾构掘进一环所需时间:管片环宽1500mm,掘进速度平均按30mm/min,掘进一环所需时间1500mm/30mm=50min。

(b)材料运输,电瓶车每次携带3 节配套车进洞,完成一环掘进共计需进出洞1 次运送材料,为:机头+管片车+管片车+浆罐车。

其一,机头+管片车+管片车+浆罐车出洞20min;

其二,井口材料吊装30min,机头+管片车+管片车+浆罐车进洞20min,卸管片、浆液及材料30min,总计80min。

(c)洞内管片吊卸部分后开始管片拼装,等待时间20min,管片拼装30min,拼装完成后达到下一环掘进条件。

累计掘进一环时间2h,盾构隧洞掘进采取“10h+10h+6h”劳动组织方式,即每天安排两个掘进班和一个保养班作业,每一掘进班工作10h,保养班工作6h,保养班与每个掘进班的作业时间重叠1h。日平均进度:(10+10)÷2×0.85×0.8=6.8 环/天,取7 环/天(其中0.85 为机械综合完好率,0.8 为时间综合利用率)。月掘进210 环(315m),掘进时间为2447m/315(m/月)=7.8 个月。

考虑到地层石英含量较大,对刀盘磨损严重,中间计划开仓检查刀具、刀盘磨损等情况,预计时间2个月。掘进总工期:1+7.8+0.5+2=11.3 个月,清理清除洞内、井内临时设施约1 个月,盾构施工总工期约12.5 个月。

相对原投标工期节约2.5 个月。

2.2.2 安全方面

该项目隧洞段坡度大(40‰),在原始发井内净空长度上增加至22m,无需配置两个道岔,降低了轨道高度,减小了施工期间的安全风险。

3 结果对比

综合分析,始发井尺寸优化后不但能够提高施工效率,节约盾构掘进工期2.5 个月,为后续隧洞二衬施工等工作赢得更多时间,而且采用半分体始发能够更好地保证前100m 管片外观质量,提高了施工期间的安全可控性,减少了施工期间的安全风险。

4 结语

盾构始发井属于临时建筑物,对始发井尺寸优化后能够提高盾构掘进施工效率,可节约盾构掘进工期,为后续隧洞二衬施工等工作赢得更多时间,由此能更好地保证整个项目工期目标的实现,成型隧洞质量更加有保障,同时减少了施工期间的安全风险。从整个工程讲,提前完成控制性目标与工程提前完工、提前投入使用相比是有利的,能够使工程提前发挥社会效益。