舒思义

(中铁六局集团有限公司,北京 100036)

1 工程实例

该实例为天津西站和北京大兴国际机场的铁路联络线,其中天津西站至胜芳站利用既有津霸客专,固安东站至大兴国际机场站利用既有京雄城际。胜芳站改造施工是津兴铁路的一项控制性工程,改造区域位于胜芳高铁站西咽喉,通过对既有路基进行帮宽,并对线路进行改造,在既有津霸客专正线上插入2组42#道岔实现新建津兴铁路引入胜芳站,从而利用津霸客专与天津方向连通;新线引入胜芳站需在站场与桥梁分界处新建桥台,同时站内进行接触网改造施工,新建桥台防护桩及新建接触网支柱基础施工均需采用人工挖孔桩形式,通过地质情况调查及设计资料核对并结合现场施工环境,人工挖孔桩分别采取永久钢护壁及混凝土沉管护壁形式,施工效果安全、可靠,最大限度降低了对既有线行车的影响,得到了铁路局及相关站段的一致好评,同时为其他类似工程施工提供了参考依据。

2 既有高铁线路旁人工挖孔桩永久钢护壁形式

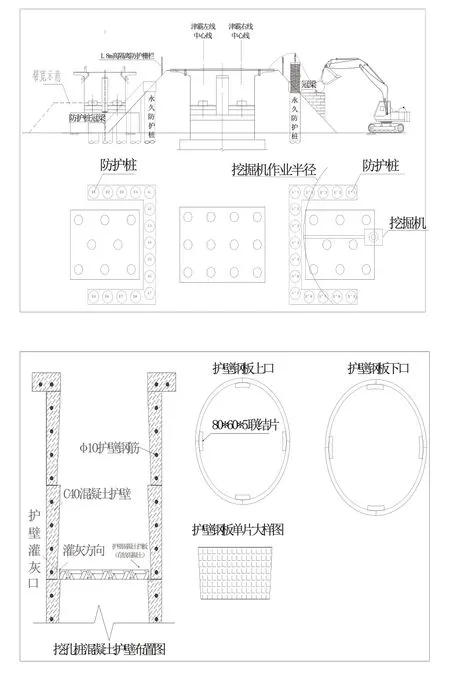

新建津兴铁路胜芳左右线桥台里程为:DK49+003.38,既有津霸客专里程为K37+243.970。新线引入过程中需在既有桥台旁新建桥台,新建桥台边缘与既有桥台边缘相距4.2m,新建桥台施工时侵入既有桥台护锥,为保证既有津霸客专行车安全,采用人工挖孔防护桩施工,为防止既有桥台受偏载影响发生变形,既有桥台两侧挖孔桩对称施工(见图1)。津霸客专梁边缘与防护桩施工最近距离1.7m。防护桩采用直径1.25m,A(A')型7根,桩长12m,沿路基边坡向坡脚其余4根B(B')型桩长依次为9m、6m、4m、3m,采用三面防护,防护桩共计30根,桩间距1.7m。结合铁路局工务部门对人工挖孔桩施工提出的要求,孔内护壁采用永久钢护壁形式,规避了挖孔过程中因护壁强度不足造成的塌孔进而影响行车的事故。

图1 新建桥台与既有桥台位置关系图、永久钢护壁结构图

施工前需破除既有桥台锥体护坡,利用土袋砌筑施工平台,对应挖孔位置做护壁锁口,挖孔桩开挖遵循隔二挖一的原则,跳孔开挖,分8组(左右桥台各4组)施工,具体施工顺序为:第一周期B(B')3、A(A')2、A(A')5、B(B')8,第二周期B(B')4、A(A')3、A(A')6、B(B')7,第三周期A(A')1、A(A')4、A(A')7,第四周期B(B')2、B(B')6,第五周期B(B')1、B(B')5。桩孔开挖采用分节挖土法,人工手持十字镐,铁锹装入提升吊桶内,由手摇辘辘提至地面后,就地装袋码放或摊铺,以便逐渐扩大操作面。孔桩开挖按照掘进一段、护壁一节的施工原则,由浅至深不断循环作业,直至达到设计桩深,一般情况下每次单节开挖深度控制在0.5m左右。

护壁采用C25混凝土现浇,护壁上口厚度200mm,下口厚150mm,上下护壁间搭接50mm,护壁采用外齿式,每节护壁控制在0.5m左右。护壁竖向和水平均采用Φ10钢筋,单层设置,间距25cm。护壁模板采用定型组合式拼装钢模板,为不拆除永久模板,厚度为5mm,沿桩孔一周分为四块,分别吊装安装。为保证模板刚度,护壁模板内侧用80×60×5联结钢片焊接加固,模板的每道交接缝设置三个连接点。支模时在内侧用木方支撑,预防浇筑护壁混凝土时模板变形。模板做成上口小、下口大的形状,即每节护壁接头处成八字阶梯形。每节模板安装均采用井内吊线定位,模板安装完毕后进行复测,确保断面大小、桩孔垂直度符合设计要求,护壁模板加工误差控制在5mm以内。

为最大限度降低挖孔桩施工对既有线行车的影响,挖孔桩施工需利用高速铁路天窗点内时间进行,钢筋笼吊装及混凝土浇筑作业因施工机械与接触网之间距离不满足安全限界需求,需接触网配合停电。该施工方法有效避免了高速铁路既有桥台锥坡开挖新建桥台导致的路基坍塌引起人身伤亡事故及行车事故的发生,施工过程中未产生任何安全事故,施工工艺简单、施工成本低、施工效果良好。

3 既有高铁线路路基上方人工挖孔桩混凝土沉管护壁形式

胜芳站改造施工需进行既有路基帮宽,同时引起既有接触网位置调整,调整后接触网距离既有线线路中心最近3.25m,受既有高铁运营影响,接触网施工无法采用传统的机械开挖方法,采用传统的现浇钢筋混凝土护壁等强时间较长,不能在有效天窗点内完成桩基础施工,且施工材料清理时间长,不利于天窗点内施工,采用钢筋混凝土沉管护壁可充分利用高铁天窗时间完成挖桩,及时进行混凝土灌注,避免孔口塌方对行车造成的影响。

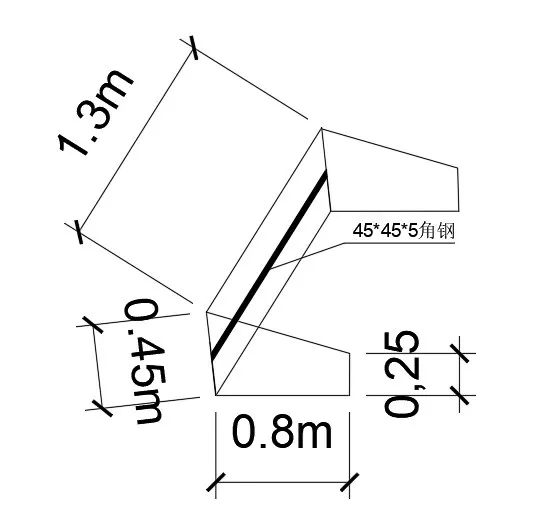

接触网基础护壁部分侵入既有线砟脚,施工过程中靠近线路方向设置挡砟板,防止道砟溜进孔内,保护既有道床。挡砟板采用厚3mm钢板焊接而成,顺线路方向尺寸为1.3m宽0.45m高,钢板中心焊接1.3m长角钢(45mm×45mm×5mm),挡砟板采用直径16mm的J型钢筋锚固,每块挡砟板需锚固4根钢筋,锚固深度不少于40cm。挡砟板后道砟最高为32cm,放置挡砟板挖出的道砟向道心或枕木头位置进行补填,防止线路纵向位移,保证营业线行车安全。

图2 挡砟板样式图

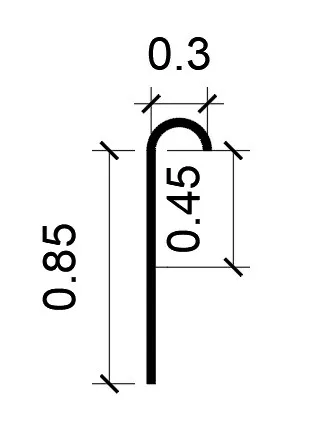

图3 J型钢筋拉钩样式图

接触网基础采用人工开挖成孔加预制钢筋混凝土沉管护壁,桩孔开挖采用分节挖土法,人工手持十字镐、铁锹进行开挖,孔桩开挖按照掘进一段、护壁一节的施工原则。基础挖土顺序为先中部后周边,开挖一节支护一节。护壁内径1m,每节高度0.5m,壁厚5cm。第一节开挖深度至0.3m开始沉管做护壁,外露0.2m作为孔口锁口,防止道砟等掉入孔内。之后每次单节开挖深度控制在0.5m,保证孔口外露护壁0.2m;由浅至深不断循环作业,直至达到设计桩深。桩顶部分挖孔时应注意保持挖孔的垂直度,需使用铅垂线吊线检验。同时,要控制孔径,避免超挖。深度到位后再次对孔深、垂直度、孔位进行检验。钻孔深度和垂直度测定采用测绳(锤)和吊绳进行测定,不符合要求时应由人工进行修孔,直到符合设计要求,孔位检验由测量人员进行检查。

为防止沉管护壁外侧空隙对路基本体产生影响,每节护壁外侧与土基间灌入细砂(0.125~0.25mm);灌入细砂时需绕护壁周围均匀灌入,同时轻敲护壁,保证灌入密实。挖孔完成后在孔口护壁周围灌入水泥浆液,进一步保证沉管护壁外侧密实,防止雨水灌入护壁外侧引起土基坍塌。挖出的土装入提升吊桶内,由三角架定滑轮提至地面后,就地装袋码放,人工抬运出既有线后装车拉走。

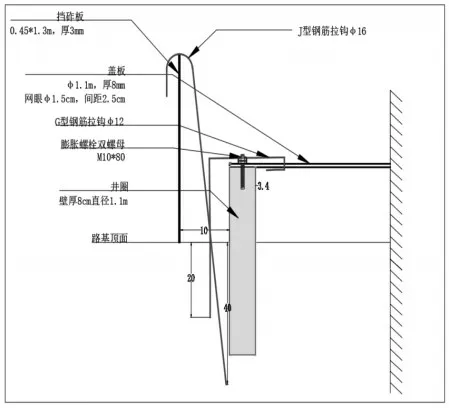

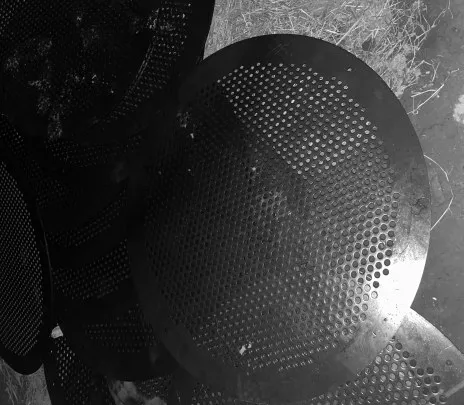

人工挖孔时保证每天点毕前将孔口用钢板冲孔网覆盖,并用膨胀螺栓固定在护壁锁口,护壁提前预留或点前开好膨胀螺栓孔,采用膨胀螺栓将钢板冲孔网固定,钢板冲孔网厚8mm,冲孔率70%,冲孔网表面焊接4根12mm钢筋防止在列车荷载作用下冲孔网飞起并沿线路滚动。孔口采用M10×80型号膨胀螺栓在沉管壁厚中心位置开孔,膨胀螺栓边距护壁边缘3.4cm。钢板冲孔网设置4根直径12mm的G型钢筋锚固深度20cm,通过对钢板冲孔网在水平放置状态下、钢板冲孔网与水平面呈15夹角两种工况的受力分析,考虑250km/h高速列车通过产生的风动力,计算膨胀螺栓锚固力满足要求,安全系数可达30倍,能够有效保证列车运行时不会引起钢板冲孔网飞出,保证既有线行车安全。

图4 钢板冲孔网封口示意图

图5 钢板冲孔网实物图

施工过程中人工挖孔及钢筋笼安装均利用天窗点要点施工;钢筋笼安装、混凝土浇筑及施工过程中机具物料与接触网之间不满足安全距离时需接触网停电才能继续施工。邻近施工过程中靠近既有线施工的大型机械采取接地措施,进一步保证了既有线安全。

4 沉管护壁强度验算

为保证挖孔桩施工对既有线行车安全,针对路基上方人工挖孔桩混凝土沉管护壁采用大型通用有限元分析软件MidasGTSNX建立整体有限元模型进行计算分析,土体模型认为各土层均呈匀质水平层状分布且同一土层为各向同性,考虑岩土工程中存在的开挖问题及桩基施工等问题的施工过程通常较为复杂,如分步骤开挖、分步加载的施工等,常规的分析方法计算起来十分困难,往往需要通过有限元对周围土体的位移、结构的内力和变形等进行分析。针对这类问题,国内外应用最多的研究方法是有限元法,该方法可以用于求解非线性问题,可在计算过程中模拟各种复杂的材料本构关系,易于处理非均匀介质问题、模拟各向异性材料,适用于各种复杂的边界条件。

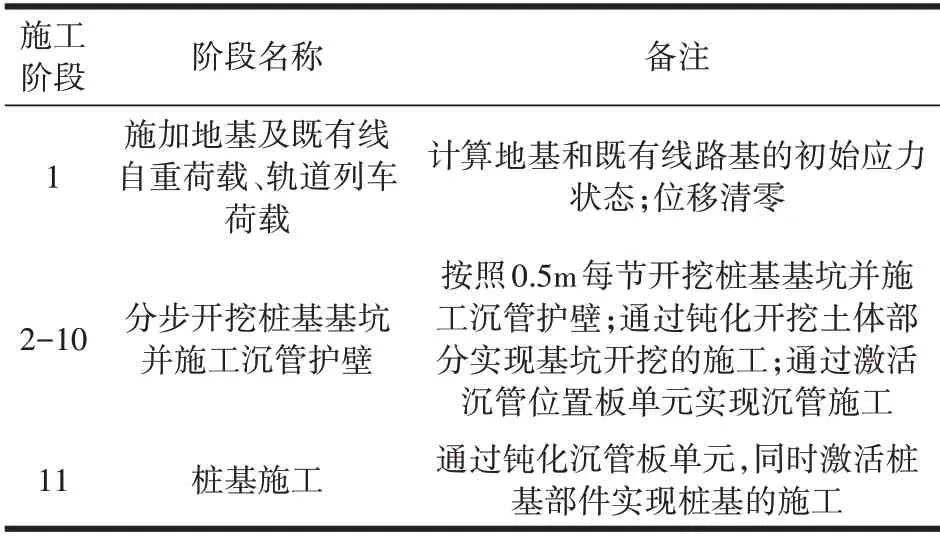

整个分析过程分为11个阶段:施加地基及既有线自重荷载、轨道列车荷载并清零—分步开挖桩基基坑并施工沉管护壁(每步开挖深度0.5m)—桩基施工,具体模拟过程如表1所示。

表1 施工阶段说明

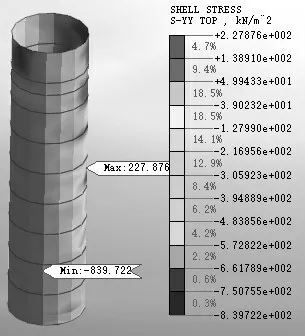

计算可得到每个分析步下模型应力场分布,随着桩基开挖深度的增加,桩基基坑开挖对既有路基的影响逐渐增大,列出基坑开挖工况下的沉管压力场分布如图6、图7所示。

图6 沉管表面垂直线路向压应力

图7 沉管表面沿线路方 方向压应力

沉管护壁采用C30混凝土预制,C30混凝土轴心抗压强度设计值fc=14.3MPa,轴心抗拉强度设计值ft=1.43MPa。根据预制沉管护壁的受力分析结果,永久荷载分项系数取1.35,沉管护壁外表面法向最大压应力产生在3.5m~4.0m范围,1.35×840kPa<ft;沉管护壁外表面法向最大拉应力产生在3.5m~4.0m范围,1.35×491kPa<fc。由计算可知,混凝土沉管护壁强度满足要求,安全系数较高。

5 社会效益分析

随着高速铁路建设脚步日益加快,人工挖孔桩施工工艺也将发展出不同形式的护壁结构形式,进而适应不同的施工环境,此次阐述的两种护壁结构形式在未来高速铁路站场改造中将得到更广泛应用,能够适应现如今对既有线施工的高标准、严要求的境况,为更高效、安全、经济施工创造条件,从成本角度分析,永久钢护壁虽然在一定程度上增加了成本,但其产生的护壁效果好于传统护壁形式,更为安全,混凝土沉管护壁在一定程度上节约了施工时间,并大大降低了施工所需的材料和人力成本,是一种更为适用于既有高铁路基上方天窗点挖桩成孔的施工方法,推广意义很大。

6 结语

该施工方法对以后类似工程设计和施工具有重要的指导意义,具有广泛的推广和应用前景。目前我国有轨交通、桥梁工程正在飞速发展,站场改造要求标准不断提升,追求更高效、合理的施工方法尤为重要,而永久钢护壁人工挖孔桩相对于传统混凝土护壁具有护壁强度大、安全性高、工艺简单等优点,在营业线增建二线工程方面具有明显优势;混凝土沉管护壁相对于传统混凝土护壁具有节约施工时间、施工周期短、成本低等优点,人工挖孔桩作为现代化高速铁路站场改造施工将会大面积推广和采用。