陈丽

(广东冠粤路桥有限公司,广东 广州 510880)

0 引言

随着城市建设的不断发展,一些建筑拆旧工作也在持续进行,建筑拆旧会产生大量的废弃混凝土,直接丢弃容易造成环境污染和资源浪费。在节能环保的发展理念下,按照裂解、清洗、粉碎、过筛等工艺流程加工处理后,可以从废弃的混凝土中筛选出优质材料,而其中的粗、细砂石骨料颇有利用价值,可以用作公路工程再生骨料以代替天然骨料。为充分提升废弃混凝土的利用价值,必须强化性能试验并对其可行性进行评价。在此基础上,对其进行合理利用。

1 再生骨料的特性分析

再生骨料主要包括粗骨料和细骨料,是混凝土原材料的重要成分,采用适当的骨料可以形成混凝土的骨架,从而确保混凝土结构有足够的强度和稳定性。相比于天然骨料,再生骨料的组成成分要复杂得多,而且在对废弃混凝土块做裂解、粉碎处理过程中,外部的影响导致材料的内部出现大量的微裂纹,这都与天然骨料不同[1]。

1.1 再生骨料的表观密度

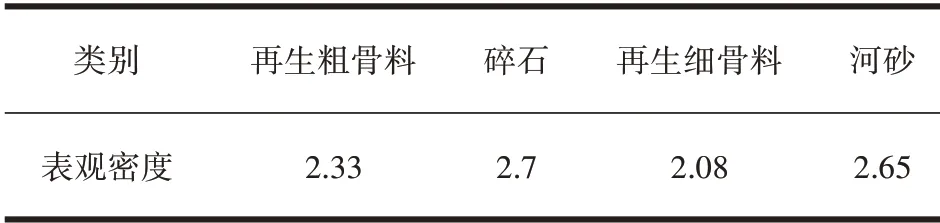

在自然条件下,材料的单位体积质量即表观密度。某组再生骨料的表观密度情况见表1。分析发现,相比于天然骨料,再生骨料的表观密度更小。

表1 再生骨料的表观密度单位:g/cm3

1.2 再生骨料的吸水率和含水率

天然岩石的孔体积较小,吸水率较低,而再生骨料的表面粗糙而且颗粒棱角丰富。在对混凝土块做解体、破碎处理时,会受到较强的外部作用力,导致材料中产生诸多微裂纹。在这种情况下,再生骨料的孔数量增加,从而有更高的吸水率。此外,采用破碎混凝土块的方法获取再生骨料时,不可避免地会夹杂泥土和泥块。如果不采取水洗措施,将造成再生骨料的吸水率升高,从而影响再生骨料的正常使用。

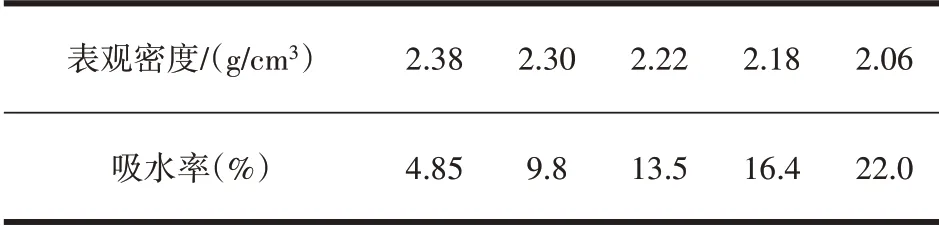

再生粗骨料具有低表观密度和高吸水率的突出特征,之所以存在此现象,与骨料表面附着的废旧砂浆有密切的关联。在相同批次的再生骨料中,随着骨料粒径的增加,其表观密度呈增加的趋势,同时还具有孔隙率低、吸水率低的特点。结果表明,相同批次的再生粗骨料在密度方面几乎保持一致,由于孔隙率的增加,该材料的表观密度降低,并且在整个变化过程中,吸水率呈规律性的上升。如表2所示,以某组吸水率试验数据展开分析,可以发现再生骨料的表观密度降低时,该材料的吸水率明显提升。

表2 不同表观密度的再生骨料的吸水率

再生骨料的吸水率高,因此在混凝土拌和过程中需要投入更多的拌和用水(相比天然骨料而言),拌和的水泥用量也相应增加。拌制完成后,混凝土会有较为明显的坍落度损失。如果控制不好,会对混凝土的性能造成很大的影响。因此,相关人员在配合比设计时,要充分考虑到该特殊性,确保材料的用量充足。

1.3 再生骨料的压碎指标

再生粗骨料抵抗压碎的能力可用压碎指标进行评估,确定该项指标后可以间接推算其强度。

再生粗骨料的强度受矿物组成、吸水性、孔隙率等多项因素影响,同时由于原状颗粒、次生颗粒含量的不同,材料的压碎指标值也不尽相同。由于加工生产的特殊性,再生粗骨料的表面通常包裹砂浆,相比天然骨料而言其组成成分更加复杂。在日常使用中,应充分考虑孔隙率高和吸水性强的特点。从压碎指标来看,再生骨料比天然骨料更好,且还需注意的是再生骨料的各项指标有较大的变异系数[2]。由于颗粒成分的多样性和复杂性,使得再生骨料的组成并非单一的颗粒,而是包含多种颗粒于一体的混合物。

1.4 再生骨料的容重和孔隙率

容重是评估骨料在堆积状态下孔隙率的重要指标,因此容重的高低主要受到骨料堆积的紧密程度影响,而骨料的尺寸、颗粒形状等将在很大程度上决定骨料的压紧状态。单一粒径的颗粒仅能够堆紧至特定的程度,骨料间难免存在空隙,密实性相对较低;而在多种粒径颗粒的组合方式下,部分空隙将由小颗粒填充,材料的密实性提升,容重有所增加。在分析中,将1300kg/m3作为再生骨料的容重。

在再生骨料中有丰富的毛细孔,且孔径变化幅度较大。这些孔径的形态多样,有的扩展至骨料的表面,有的封闭在骨料的内部。由于再生骨料的含孔状态不同,其化学稳定性、抗磨性等方面也存在差异,制备而成的混凝土的抗冻性也各不相同。

2 公路路面基层的功能要求

随着社会和经济的不断发展,我国高等级公路建设工作正在如火如荼地进行着。这类公路的施工质量要求较高,一般采用半刚性基层路面,材料包含石灰稳定粒料类、水泥稳定粒料类等。此类材料建设的基层兼具高强度、高耐久性等特征,深受工程技术人员的青睐,因此应用频率也在逐步提高。

二灰碎石是公路半刚性基层的重要材料,其强度较高、对车辆荷载的抵抗能力较强,能够较好地与路面刚度相匹配,建设成型后可降低面层的拉应变和拉应力,从而保证面层的完整性和受力的稳定性,防止短时间内出现开裂的问题。此外,以二灰碎石为原材料制成的混凝土还具有抗冻、水稳性突出的性能表现。得益于二灰碎石的优质特性,其在公路路面基层的建设中取得广泛的应用[3]。废弃混凝土加工后产生的再生骨料不具备过高的强度,如果没有采取特殊的强化措施,再生混凝土会因缺乏足够的强度,而无法适用于高强度施工。从实际经验来看,道路基层所需的强度较低,在此工程建设条件下,若能够应用废弃混凝土中的再生骨料,将收到变废为宝的效果,此时的再生骨料可替代二灰碎石,符合集约化的工程建设理念。

因此,在二灰碎石基层的施工中,可以采用再生骨料替代天然骨料。为检验这种方法的可行性,组织抗压性能试验,检验以再生骨料为材料制作的二灰碎石基层的质量,加深对该项材料工程性能的认识。

3 再生骨料二灰碎石的性能试验方法及结果分析

3.1 原材料的选取

消石灰试验结果,见表3。根据表3可知消石灰的各项指标均达到要求。为检验再生骨料在制备二灰碎石基层时的应用优势,将有针对性地对骨料做性能指标试验。为更好地进行对比分析,试验采用1 种天然骨料和2 种再生骨料。试验结果显示,再生骨料表面的水泥砂浆多孔,对水分的吸收能力较强。由于此特性,无论是含水量还是饱和面干吸水率均超过天然碎石。从强度来看,再生骨料的表面附着水泥砂浆颗粒,强度相对较低,对外部作用力的抵御能力有限,易被压碎,由此可以发现再生骨料的压碎指标要高于天然骨料。

表3 消石灰技术指标测试结果

3.2 试验方案

取2 种不同强度的再生骨料和1 种天然骨料,将其作为基础材料,分别制作二灰碎石,再检验各自的性能。3 种二灰碎石混合料的配合比保持一致,均按照石灰∶粉煤灰∶骨料=6∶12∶82 的用量比例予以控制。在此基础上,额外按照2%的掺量掺入专用早强剂,制作一组含有早强剂的试件。应用该材料提高二灰碎石混合料的早期强度,并与其他各组试件做对比分析。

3.3 室内试验

取高强度和低强度的再生骨料、天然砂石,用三类材料分别制作二灰碎石,再对各组混合料做以下几项试验,以便根据各组试验的结果系统性地评价再生骨料的应用情况。

3.3.1 无侧限抗压强度试验及分析

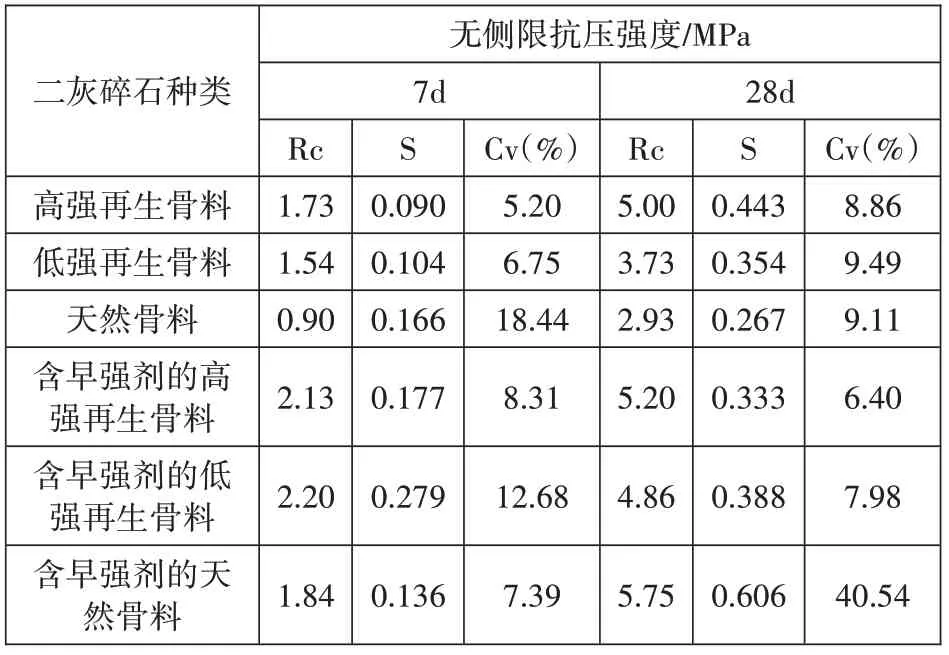

首先组织击实试验,根据试验结果确定最佳含水量和最大干密度,再以此为依据制备二灰碎石试件。在常温条件下安排养护,养护至最后1 天时,将其置于水中做浸泡处理,持续该状态直至试件达到规定的龄期为止。经前述处理后,组织无侧限抗压强度试验,各类试件在7d、28d 两种龄期条件下的具体数据见表4。

表4 无侧限抗压强度试验结果

分析发现,相比规范中7d 龄期达到0.80MPa 的要求,无论是再生骨料还是天然骨料制作的二灰碎石,均能够达到要求。随龄期的延长,实际测定的无侧限抗压强度有增加的趋势。对比分析未掺早强剂的各组试件的无侧限抗压强度,可以发现再生骨料二灰碎石明显高于天然骨料二灰碎石,其中又以高强再生骨料二灰碎石最为突出。通过早强剂的应用,可促进二灰碎石早期强度的大幅提高,但不同于对无侧限抗压强度增长的促进。从7d、28d 龄期的天然骨料二灰碎石来看,由于早强剂的应用,各自的无侧限抗压强度的增幅均在90%以上,但再生骨料二灰碎石则与之存在差异,即7d、28d 龄期的该无侧限抗压强度的增幅均在50%以内。而对于高、低两种强度的再生骨料二灰碎石,早强剂对两者的增强效果也有所差异,由于低强度再生骨料二灰碎石的强度较低,有较大的进步空间,因此早强剂对此类材料的增强效果更为显着。

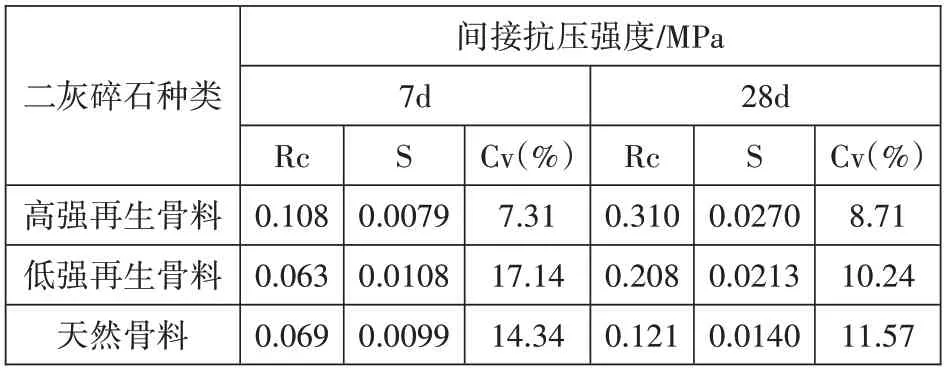

3.3.2 间接抗压强度试验及分析

按最佳含水量和最大干密度制备二灰碎石试件,养护至最后一天时对试件做浸泡处理,满足龄期要求后组织试验,用于测定各组二灰碎石的间接抗压强度。汇总试验数据见表5。根据试验结果对间接抗压强度做对比分析可以发现:7d 龄期时,相比天然骨料二灰碎石,高强再生骨料二灰碎石的间接抗压强度更高,低强度再生骨料二灰碎石的间接抗压强度则更低;龄期达到28d 时,高、低强度的再生骨料二灰碎石的间接抗压强度均有较大幅度的增加,在此方面均超过天然骨料二灰碎石。

表5 间接抗压强度试验结果

3.3.3 室内抗压回弹模量试验及分析

试验龄期取7d,分别对制作成型的试件做室内抗压回弹模量试验,得到各组试件的试验结果,见表6。经过对表中数据的对比分析可以发现,对于室内抗压回弹模量而言,三类骨料制作的二灰碎石在此方面虽然存在差异,但幅度甚微,总体来看实测值几乎相当,表明二灰碎石的室内抗压回弹模量并不会由于二灰碎石种类的不同而显现出过大的差异。

表6 室内抗压回弹模量试验结果单位:MPa

4 结语

综上所述,废弃混凝土加工处理后可获得再生骨料,此类材料的性能表现较佳,具备替代部分乃至全部天然骨料的能力,是一种可应用于路面基层施工中的优质材料。在保证二灰碎石质量的基础上,废弃混凝土的应用可提高废弃材料的利用水平,具有较高的经济效益和生态环境效益。经过多项试验数据分析,加深对废弃混凝土再生骨料应用效果的认识,认为该材料制作的二灰碎石基层的性能表现并不逊色于天然骨料。因此,妥善应用再生骨料,将为公路路面基层的施工提供重要的材料支持,达到资源集约化利用、高质量环保建设的效果。