徐金鹏,马端人,辛浩波,丁乃秀

(青岛科技大学功能高分子研究所 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

当环境温度低于80 ℃时,普通聚氨酯弹性体可以保持其力学性能,但在高温环境中无法保持其在常温下的优异性能,所以研究开发具有耐高温性的聚氨酯弹性体材料成为当前热门课题[1]。羟基硅油具有很多优异的性能,如耐高温、耐低温、耐候、表面张力低、耐紫外线、绝缘等[2-6]。Si—O—Si链交替组成羟基硅油主链,稳定性好,同时有机基团与硅原子相互连接形成侧基团,保证了其有稳定的结构。本文研究了以二苯基甲烷二异氰酸酯、聚四氢呋喃醚、羟基硅油为原料通过预聚体法[7-8]合成的一系列有机硅含量不同的改性聚氨酯弹性体,并对材料的力学性能、耐热性能、动态力学性能等进行测试。

1 实验部分

1.1 原料

羟基硅油:南京天行新材料有限公司;聚四氢呋喃醚二醇(PTMG):羟值为107~118 mgKOH/g,相对分子质量为1 000,日本三菱株式会社;二苯基甲烷二异氰酸酯(MDI):烟台万华聚氨酯股份有限公司;3,3′-二氯-4,4′-二氨基二苯基甲烷(MOCA):江苏湘园化工集团有限公司;脱模剂:市售。

1.2 仪器设备

万能拉力机:GT-TCS-2000,高铁检测仪器有限公司;高低温拉力机:AL-7000S,高铁检测仪器有限公司;热重分析仪:TG209F1,德国布鲁克公司;动态热机械仪:DMA242型,德国NETZSCH公司。

1.3 聚氨酯弹性体的合成

将计量好的PTMG、羟基硅油装入三颈圆底烧瓶中,搅拌升温到110 ℃左右,在真空压力为-0.1 MPa时抽真空2.5 h,降温至45 ℃左右,解除真空,加入计量的MDI,在(80±5)℃下反应2 h,反应完成后,真空脱泡得到预聚体。称取定量的聚氨酯预聚体,加入已融化的MOCA,迅速搅拌均匀后浇入预热好的模具中,待凝胶时在10 MPa、110 ℃的条件下模压硫化1 h。脱模后,在100 ℃下二次硫化6 h,室温放置一周后测其力学性能[9]。不同羟基油含量的聚氨酯弹性体配方编号见表1。

表1 不同羟基硅油含量的聚氨酯弹性体配方编号

1.4 分析测试

拉伸强度、拉断伸长率均按GB/T 528—2009进行测试;热重分析测试条件为:N2保护,升温速率为20 ℃/min,测试温度范围为25~500 ℃;动态热机械测试条件为:升温速率为10 ℃/min,N2气氛,升温范围为-60~120 ℃,频率为5 Hz。

2 结果与讨论

2.1 有机硅改性聚氨酯弹性体力学性能分析

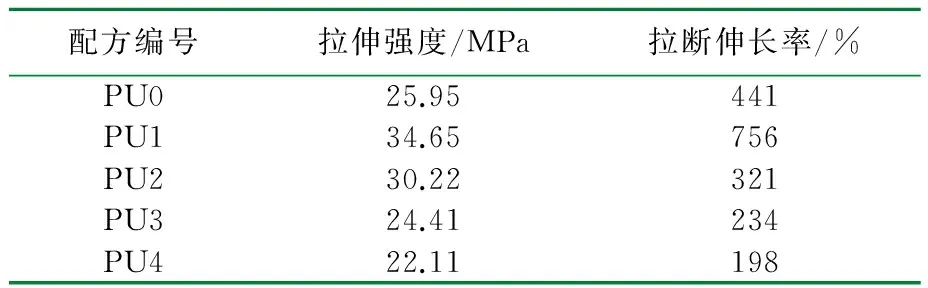

表2为常温条件下测试羟基硅油改性聚氨酯弹性体(PUESi)的拉伸强度和拉断伸长率。

表2 常温条件下聚氨酯弹性体的力学性能

从表2可以看出,在羟基硅油质量分数为3%~6%范围内,随着羟基硅油含量的增加,PUESi拉伸强度升高明显,其原因是:(1)羟基硅油分子中Si—O键的键能为451.4 kJ/mol,且极性高,要大于PTMG中C—C键的键能355.34 kJ/mol,且C—C键为非极性,因此,提高分子间的作用力(氢键及范德华力),导致PUESi的拉伸强度提高;(2)羟基硅油分子中Si接有甲基侧基,增加分子间距离,使大分子链易于发生沿作用力方向取向,强化了软硬链段亚微观相分离,提高了材料聚集态结构规整度和拉伸强度,同时增大了拉断伸长率。随着羟基硅油含量的进一步增加,PUESi的拉伸强度和拉断伸长率都减小,主要原因为软段柔顺性提高,相对起物理交联点作用的硬段作用下降,材料聚集态结构规整度降低,并且大分子链易于取向,甚至产生滑移。羟基硅油质量分数为3%时,PUESi拉伸强度和拉断伸长率达到最佳值。表3为100 ℃时不同羟基硅油含量对聚氨酯弹性体力学性能的影响。

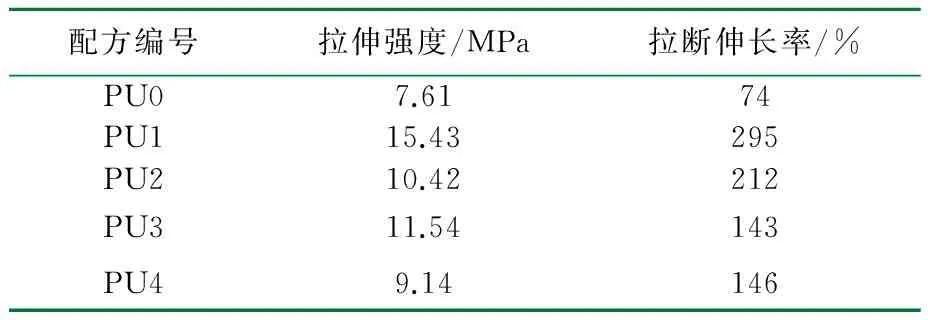

表3 100 ℃时聚氨酯弹性体的力学性能

从表3可以看出,温度为100 ℃时,PUESi的力学性能下降十分明显,但是羟基硅油质量分数为3%~15%的PUESi的拉伸强度及拉断伸长率保持率均优于未添加的PU0,说明羟基硅油的加入能够显着提高聚氨酯弹性体的耐高温性,原因是在高温下,主要是降低分子间力,尤以氢键受影响更大,PU0拉伸强度保持率为29%,而PU1的拉伸强度保持率为45%,说明拉伸易取向,可强化微观相分离程度,有利于提高聚氨酯弹性体的耐温性。

2.2 热失重(TGA)分析

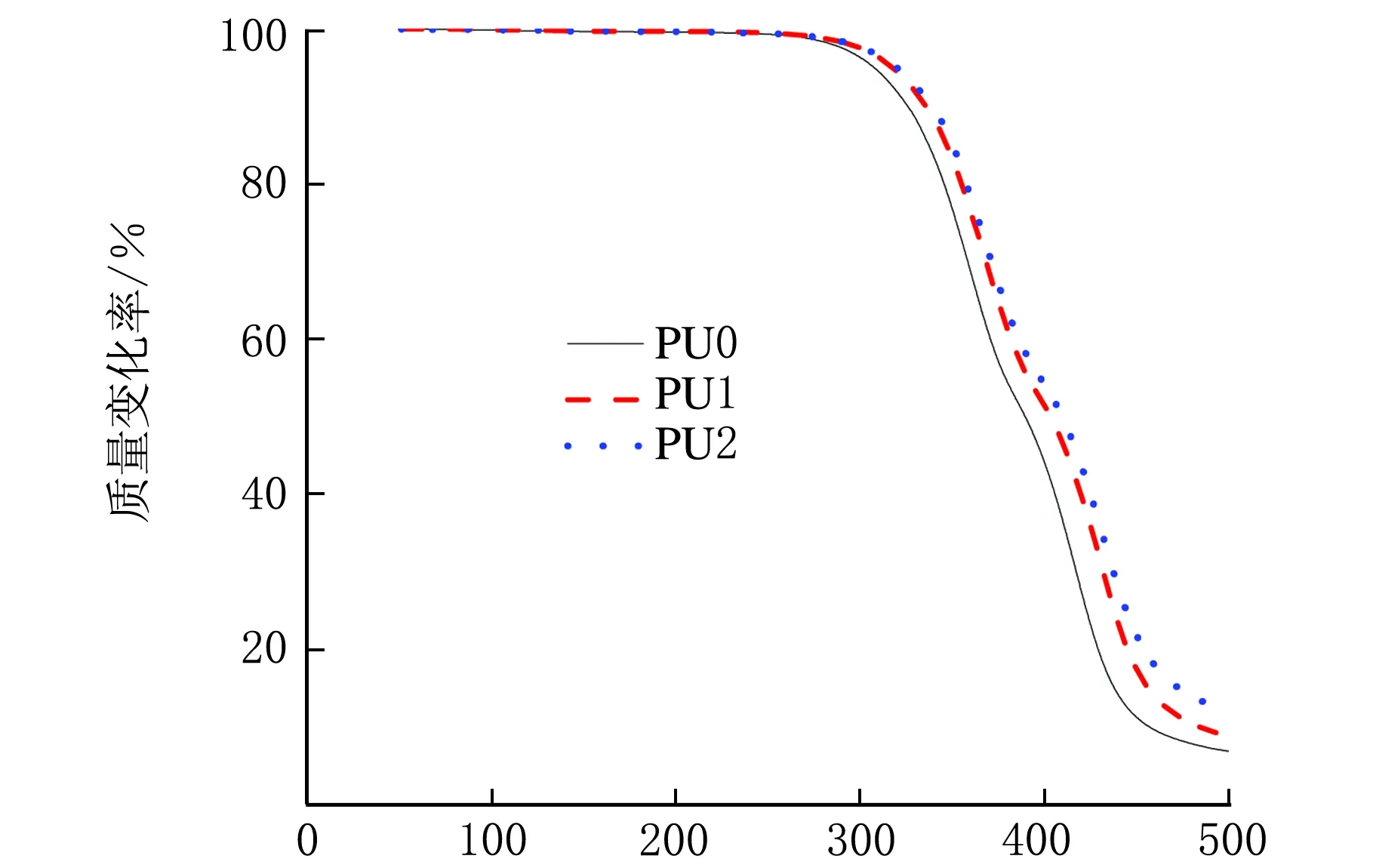

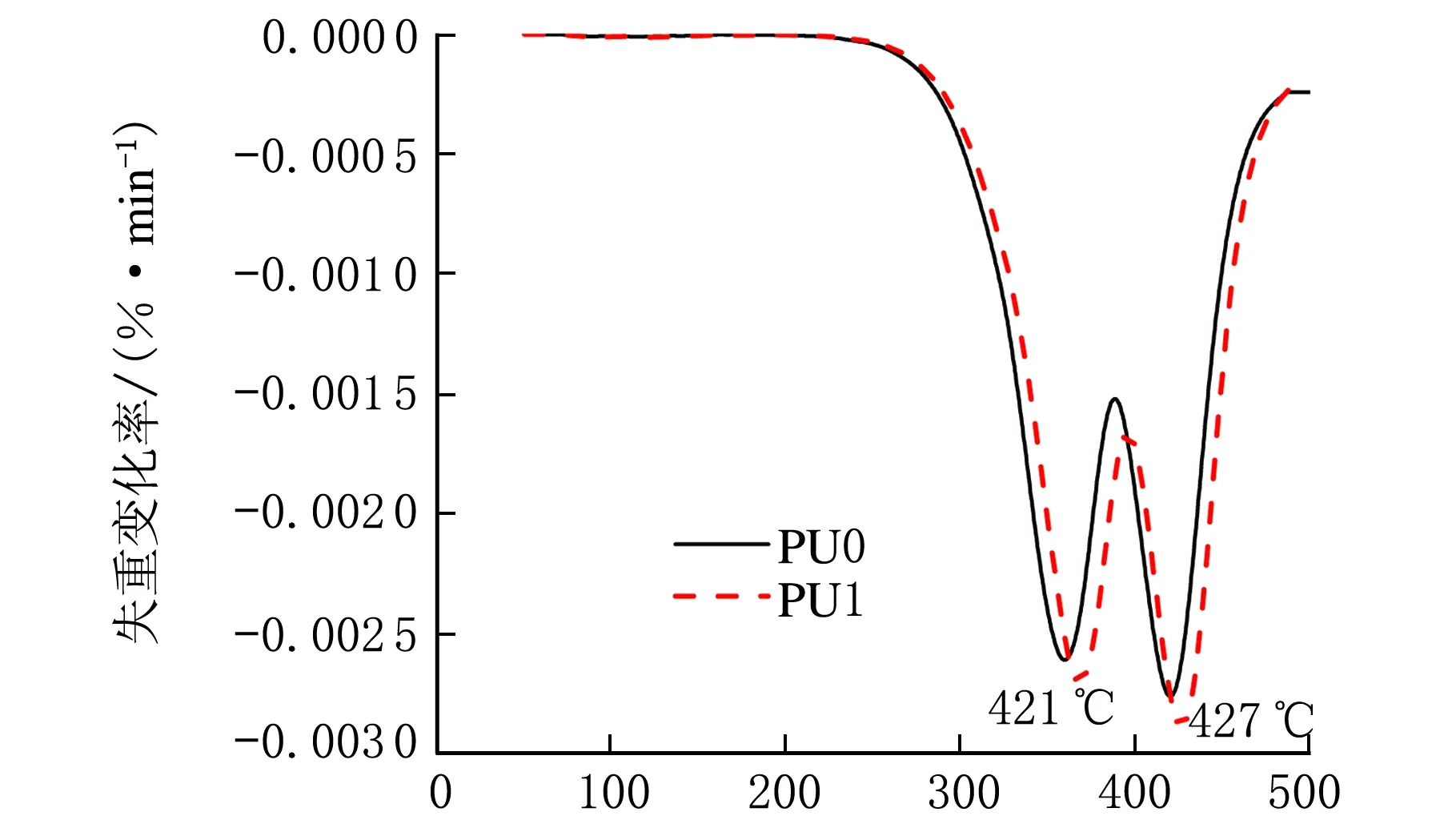

图1为聚氨酯弹性体的TG曲线,图2为聚氨酯弹性体的DTG曲线。

温度/℃图1 聚氨酯弹性体的TG曲线

温度/℃图2 聚氨酯弹性体的DTG曲线

由图1可知,PUESi比PU0的热分解温度要高,原因是Si—O键的键能为451.4 kJ/mol,大于C—C键的键能355.34 kJ/mol,随着羟基硅油含量的增加,弹性体的热分解温度逐渐提高。由图2可知,在200~500 ℃的温度区间内,聚氨酯弹性体的热失重分两步进行:第一阶段发生热分解的主要是低分子物质,这些低分子物质没有与聚氨酯弹性体结构交联;第二阶段发生热分解的主要是聚氨酯弹性体中的交联结构。在第二个峰值处,与纯聚氨酯弹性体相比,PUESi高出6 ℃,说明在聚氨酯弹性体中引入羟基硅油,可以提高聚氨酯弹性体的力学性能并提高其耐高温性。

2.3 有机硅改性聚氨酯弹性体动态力学分析

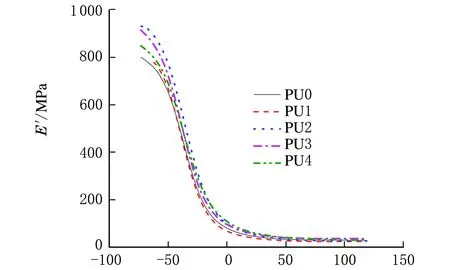

图3为有机硅油改性的聚氨酯弹性体的储能模量(E′)曲线,图4为有机硅改性聚氨酯弹性体的损耗因子(tanδ)曲线。

温度/℃图3 聚氨酯弹性体的储能模量

温度/℃图4 聚氨酯弹性体的tan δ曲线

从图3可知,羟基硅油的加入量不同,样品的储能模量会不同,羟基硅油的加入能够提高样品的储能模量,随着羟基硅油添加量的增加,储能模量先增大后减小,在羟基硅油质量分数为6%时,储能模量最大。原因是羟基硅油的适量加入,分子链易于发生沿作用力方向取向,强化了软硬链段亚微观相分离,提高了材料聚集态结构规整度,

从而导致储能模量增加。但随着羟基硅油的进一步增加,储能模量出现下降趋势。从图4可知,PU1的阻尼(tanδ>0.2)温域范围为-28~10 ℃时阻尼性能最好。

3 结 论

(1) 羟基硅油的加入能够显着改善聚氨酯弹性体的力学性能。羟基硅油质量分数为3%时,其拉伸强度和拉断伸长率较未改性的聚氨酯弹性体分别提高了34%和71%。

(2) 经过羟基硅油改性的聚氨酯弹性体的耐热性优于未改性的聚氨酯弹性体。100 ℃时,质量分数为3%的有机硅改性的聚氨酯弹性体拉伸强度和拉断伸长率保持率较未改性的聚氨酯弹性体分别提高了15%和22%。

(3) 羟基硅油质量分数为3%时,聚氨酯弹性体的阻尼(tanδ>0.2)温域为-28~10 ℃,阻尼性能优于未改性聚氨酯弹性体。

参 考 文 献:

[1] 王建军,史铁钧.耐热型聚氨酯弹性体的合成[J].合成橡胶工业,2001,24(6):347-349.

[2] 陈精华,刘伟区,宣宜宁,等.有机硅改性聚氨酯弹性体材料的研究[J].聚氨酯工业,2004,19(1):12-14.

[3] 谭文丽,王树根,田秀枝,等.羟基硅油改性聚丙烯酸酯粘合剂的制备与表征[J].化工新型材料,2009,37(1):278-281.

[4] 赵富宽,秦秀敏,杨晓慧,等.有机硅改性聚氨酯研究进展[J].弹性体,2004,14(2):67-71.

[5] 夏雷,吴盛恩,蒋健美.有机硅改性聚氨酯的应用[J].杭州化工,2011,41(1):20-23.

[6] 刘芳,冯东,吴小华,等.γ-环氧丙氧基丙基三甲氧基硅烷改性聚氨酯弹性体的合成、结构与性能[J].合成橡胶工业,2005,28(1):26-30.

[7] 刘杰,王月菊,杨建军,等.3-氨丙基三乙氧基硅烷改性水性聚氨酯的制备及性能研究[J].聚氨酯工业,2009,24(5):60-63.

[8] 夏磊,陈立班.有机硅改性聚碳酸亚丙酯[J].高分子材料科学与工程,2003,19(1):202-204.

[9] 陈由亮,辛浩波,杨锋,等.三(2-羟乙基)异氰尿酸酯改性TDI-80对PUE性能的影响[J].弹性体,2009,19(4):33-37.