庞建勋,梁雨峰,王 淳,王国庆,张晓岩,殷 兰,孙继德,李永茹

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 人事处,吉林 吉林 132021;3.中国石油吉林石化公司 法律事务与企管处,吉林 吉林 132021;4.国投生物吉林有限公司,吉林 吉林 132020;5.中国石油吉林石化公司 炼油厂,吉林 吉林 132021)

近年来,国内丁苯橡胶供大于求,价格持续低迷,丁苯橡胶产品的竞争非常激烈,合成橡胶工业进入了低利润、产品差别化的发展阶段[1-2]。

SBR1507为低门尼黏度的非污染型丁苯橡胶品种。与传统丁苯橡胶SBR1502相比,SBR1507相对分子质量较小,门尼黏度相对较低,容易包辊吃炭黑,出口膨胀效应较小,因此具有注射效果较好、易于加工的特点,主要用于各种软硬质微孔发泡橡胶、胶布、胶鞋、涂布橡胶制品(如橡皮艇)以及注压成型橡胶制品中[3-6]。

我国是胶鞋生产大国,胶鞋年产量为20多亿双,年消耗丁苯橡胶高达15万t。目前,华南地区鞋业橡胶的消费量要大于轮胎橡胶的消费量。福建、贵州、湖南、重庆、广东、还有华东的浙江地区是我国胶鞋主产区,橡胶用量较大[7-9]。广东地区有近万家大小鞋厂,初步估计该地区鞋业丁苯橡胶的年需求量可达万吨以上。因此,鞋业用户对中国石油吉林石化公司丁苯橡胶在华南地区的销售很重要。吉林石化公司采用丁苯橡胶聚合体系开发出SBR1507鞋材专用料,产品在应用中满足了用户的性能需求。

1 实验部分

1.1 原料

1.2 仪器及设备

分析天平:XSE 105DU,梅特勒·托利多公司;摇瓶式聚合反应器:2B-300-0,瓶聚合体积为250 mL,北京拓川公司;乳化机:BRTB25,日本PRIMIX Corporation公司;搅拌器:EUROSTAR,广州仪科实验室技术有限公司;液环式真空泵:SHZ-180,巩义公司;GT-7080-S2型门尼机、AI-7000-S型拉力试验机:台湾高铁科技股份有限公司;开炼机:SK-1608,上海橡胶厂。

1.3 分析测试

固含量(TSC)按照GB/T 2958—82进行测试;结合苯乙烯含量按照折光指数法GB/T 8658—1998进行测试;生胶门尼黏度按照GB/T 1232—2000进行测试;拉伸性能按照GB/T 8656—1998方法A进行测试。

2 结果与讨论

SBR1507的制备和性能探究,分为胶乳的合成、胶乳凝聚和生胶及硫化胶性能测定等几个阶段,利用吉林石化公司有机合成厂丁苯装置的原料,通过对聚合、凝聚工艺的研究,开展鞋材专用料SBR1507的制备,并确定了SBR1507小试合成工艺。下面从几个方面讨论制备工艺条件对产品性能的影响。

2.1 相对分子质量调节剂用量对门尼黏度的影响

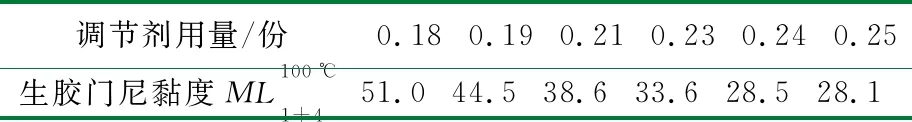

SBR1507鞋材专用料与SBR1502等通用牌号的最大区别在于产品门尼黏度较低。相对分子质量调节剂又称链转移剂,在自由基聚合反应过程中,为了控制聚合物相对分子质量,需要加入相对分子质量调节剂[10-11]。国外类似牌号产品的生胶门尼黏度在30~40之间。SBR1507聚合实验采用叔十二碳硫醇作为相对分子质量调节剂,在丁二烯/苯乙烯质量比、氧化-还原水平相同的情况下,合成SBR1507胶乳,对比考察不同用量相对分子质量调节剂对SBR1507生胶门尼黏度的影响,结果如表1所示。

表1 相对分子质量调节剂用量对生胶门尼黏度的影响

增加相对分子质量调节剂的用量,可明显降低聚合物相对分子质量。调节剂用量越大,聚合物相对分子质量越低,基础胶门尼黏度越低。从表1可以看出,相对分子质量调节剂用量为0.21~0.23份时,基础胶乳门尼黏度可控制在30~40之间。

2.2 相对分子质量调节剂用量对聚合反应速率的影响

采用SBR1507聚合配方,改变调节剂用量,考察聚合反应速率,并以达到60%转化率的反应时间来表示聚合反应速率快慢,同时与SBR1502(调节剂用量为0.18份)聚合反应速率进行对比,结果如表2所示。

从表2可以看出,相对分子质量调节剂用量为0.19~0.27份时,与SBR1502基础配方相比,达到60%转化率时聚合时间变化不大,SBR1507聚合反应速率与SBR1502相当。这说明相对分子质量调节剂用量对聚合反应速率影响较小。

表2 不同相对分子质量调节剂用量对SBR1507聚合反应速率的影响

2.3 氧化-还原水平对聚合反应速率的影响

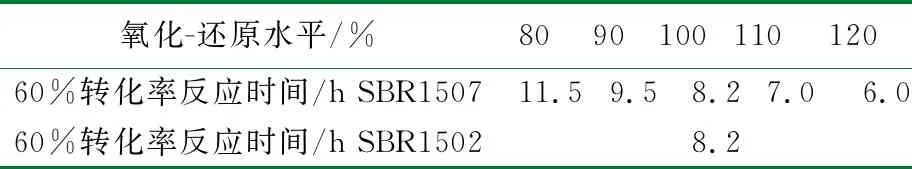

在丁二烯/苯乙烯质量比(71/29)、相对分子质量调节剂用量(0.23份)相同的情况下,对不同氧化-还原水平聚合反应速率进行了对比,并以达到62%±2%转化率的反应时间来表示聚合反应速率的快慢,同时与SBR1502聚合反应速率进行对比,结果如表3所示。

表3 氧化-还原水平对SBR1507和SBR1502聚合反应速率的影响

从表3可以看出,随着氧化-还原水平的提高,可以明显缩短达到60%转化率的反应时间,表明增加氧化-还原水平可以有效增加聚合反应速率。在氧化-还原水平为100%的条件下,SBR1507聚合反应速率与SBR1502聚合反应速率相当。

2.4 氧化-还原水平对聚合反应稳定性的影响

聚合稳定性是进行乳液聚合首要考虑的因素,因为其关系到乳液聚合的成败[12]。本实验考察了氧化-还原水平对聚合稳定性的影响。乳液聚合反应的稳定性用凝聚率(mc)表示,mc由质量法获得。在乳液聚合反应结束后收集聚合体系中的凝聚物,在烘箱中烘至恒质量,mc根据下式计算:mc=m1/m2(m1为凝聚物的质量;m2为总质量)。mc值越小,表示乳液聚合反应过程的稳定性越好。

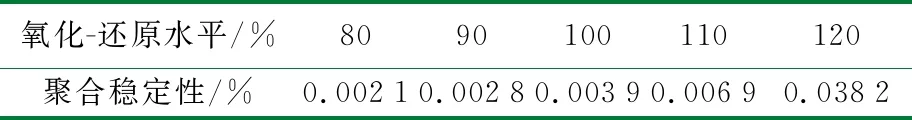

本实验在丁二烯/苯乙烯质量比(71/29)、相对分子质量调节剂用量(0.23份)相同的情况下,通过聚合实验考察了不同氧化-还原水平对SBR1507聚合稳定性的影响,结果如表4所示。

表4 氧化-还原水平对聚合反应稳定性的影响

表4表明,SBR1507的氧化-还原水平为80%~110%时,聚合稳定性较好,氧化-还原水平达到120%时聚合速率过快,对聚合稳定性产生不利影响,所以聚合氧化-还原水平应控制在100%左右。

2.5 脂肪酸钠皂用量对产品外观颜色的影响

SBR1507是作为鞋材专用料开发的新牌号产品,产品外观颜色十分重要。防老剂的加入可以保证产品干燥后颜色不继续变深。乳化剂酸化后,作为残留在橡胶产品内的非胶物质[13],对产品外观颜色也很重要。SBR1507的乳化剂由歧化松香酸钾皂和脂肪酸钠皂组成,脂肪酸在橡胶中呈现白颜色,歧化松香酸呈现黄色[14-15]。本文考察了脂肪酸钠皂用量对外观颜色的影响,结果如表5所示。

表5 脂肪酸钠皂用量对产品外观颜色的影响

表5表明,当SBR1507的乳化剂中脂肪酸钠皂质量分数超过52%时,SBR1507产品的外观颜色是白色,达到国外同类产品水平。正常丁苯橡胶乳化剂配方中,脂肪酸钠皂质量分数为48%,考虑到不对生产配方做大的调整,优选SBR1507的乳化剂中脂肪酸钠皂质量分数为52%。

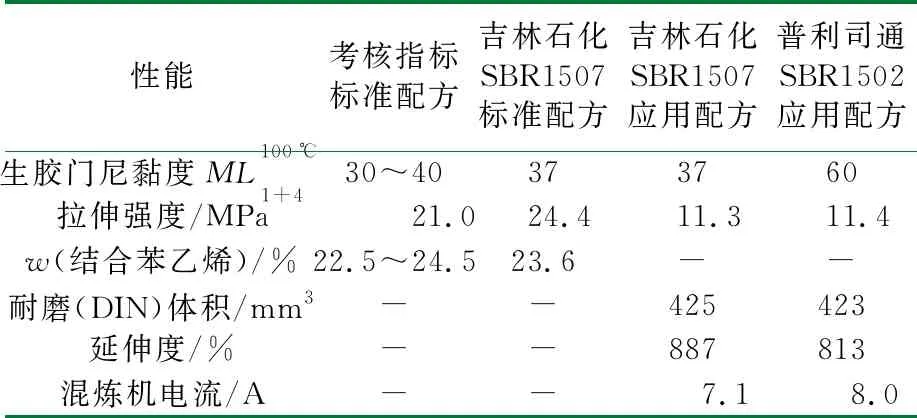

2.6 公斤级样品制备及产品应用实验

完成了SBR1507样品制备后,经检测其性能达到考核指标,并在广东某鞋厂进行了SBR1507产品应用实验。分别采用吉林石化公司(门尼黏度为37)与普利司通公司的SBR1502(门尼黏度为60)产品,在开炼机上进行混炼,对比考察产品加工性能及黏辊情况。表6表明,吉林石化公司的SBR1507加工性能较好,不黏辊且有较好的包辊性,下片后,胶片平整光滑,有较好的光泽度,混炼后收缩率小。硫化胶性能与普利司通公司SBR1502相当,延伸度和耐磨性能好,混炼机电流小,达到了鞋材专用料的技术要求。

表6 SBR1507样品性能测试结果及对比实验结果

3 结 论

在吉林石化公司丁苯橡胶聚合体系下,鞋材专用料SBR1507聚合工艺条件为:相对分子量调节剂用量为0.21~0.24份,基础胶氧化-还原水平为100%,基础胶门尼黏度控制范围为30~40,乳化剂中脂肪酸钠皂质量分数为52%,其他聚合工艺条件与SBR1502相同。制备的SBR1507小试样品在广东某鞋业完成了产品应用实验,其延伸度和耐磨性能好,加工性能好,达到了鞋材专用料的技术要求。