渠广凯,林广义**,张 林,耿传宝,屈思远,井 源,李天涯,王 佳

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.青岛科技大学 广饶橡胶工业研究院,山东 东营 257399;3.济宁学院,山东 曲阜 273199)

石墨烯是21世纪最为关注的新材料之一,具有导热性能好、强度高、电阻率低等优异的性能,被广泛应用在新能源、交通运输、航空航天等领域[1-3]。石墨烯经过氧化得到氧化石墨烯(GO),GO是石墨烯的衍生物。制备GO的原理是用强氧化剂将石墨氧化,经过分散干燥得到GO,常用的氧化剂有H2SO4、KMnO4等。GO表面含有大量的含氧官能团,比如羧基(—COOH)和羟基(—OH)等,由于含氧官能团的存在大大提高了石墨烯的活性,可以为进一步的功能化提供活性点。但是,含氧官能团由于亲水性,导致GO在复合材料的基体中极易团聚,使石墨烯复合材料的性能降低[4-9]。同时,由于表面含氧官能团的存在,导致GO的导电性能等下降。因此,为了减少在复合材料中的团聚现象并增加导电性能,GO要经过还原转化为氧化还原石墨烯(rGO)[10-13]。一般使用化学还原法将GO还原成rGO,通过还原剂在一定的温度和时间控制下对GO进行还原反应。常用的还原剂有水合肼、强碱等,本文中使用的还原剂为茶多酚、维生素C、草酸。

本文采用气体诱导液相层叠法,并且设计了三水平三因素的正交实验,探究GO层数、絮凝剂及还原剂的种类对天然橡胶复合材料的影响。

1 实验部分

1.1 原料

天然橡胶胶乳(NRL):济南创源化工有限公司;白炭黑:博爱县祥盛硅粉有限公司;GO:河南六工石墨有限公司;防老剂 4010:天津卡博特公司;硬脂酸(SA)、氧化锌(ZnO)、炭黑(N115)、硅烷偶联剂(Si69)等均由山东华盛橡胶有限公司提供。

1.2 仪器及设备

SU-8010型扫描电镜:株式会社日立制作所;LFA-447型导热分析仪:德国耐驰仪器;RPA-2000型橡胶加工分析仪:美国阿尔法科技公司;M-2000-AN型无转子硫化仪:台湾高铁检测仪器有限公司;UM-2050型门尼黏度计、AI-7000-M型拉力试验机:台湾优肯科技股份有限公司。

1.3 配方设计

本文使用的GO层数分别为3层、10层、20层;还原剂分别为茶多酚、维生素、草酸。絮凝剂分别为乙醇、甲酸和氯化钙。本文使用气体诱导液相层叠法进行橡胶混炼。复合材料的配方(质量份)为:NRL 100;SA 2;防老剂4010 2;ZnO 4;炭黑N115 40;白炭黑 10;絮凝剂 5;Si69 1.5;GO 1.5;还原剂 1.5;硫磺 2;促进剂CZ 1.5;促进剂DM 0.5。

1.4 试样制备

1.4.1 实验方案设计

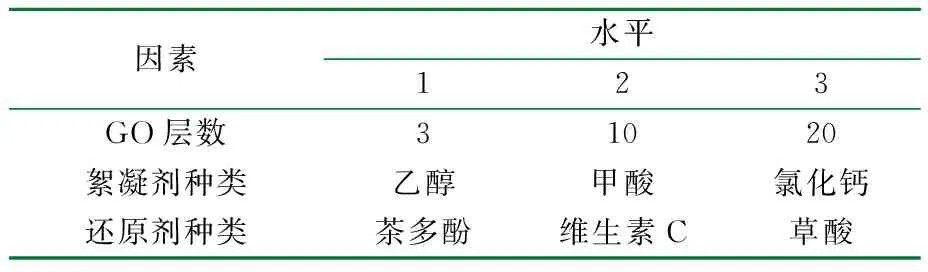

本文研究的因素共有三种,分别为GO层数、絮凝剂的种类以及还原剂的种类,实验因素水平如表1所示。

表1 正交实验因素水平表

根据上面的正交实验水平表及正交实验设计,本文设计的实验方案如表2所示。

表2 正交实验表

1.4.2 试样的制备

1.4.2.1 预混浆料的制备

首先,按照配方将SA、ZnO等小料放入球磨机中混磨成细粉后与300 mL GO分散液混合,用磁力搅拌机搅拌1 h,期间两次加入炭黑搅拌,制备成预混浆料,然后将NRL倒入预混浆料中继续搅拌30 min后加入还原剂,反应2 h。

1.4.2.2 复合材料的制备

将预混浆料倒入气体诱导辅助涂层设备中进行喷射制备母胶,使用特调喷枪将混合胶乳液在平台上喷洒一层,同时将配置好的絮凝剂用喷壶均匀喷洒在胶乳上,取出絮凝的一层胶乳,重复该过程并将絮凝好的胶层堆叠;将堆叠好的胶放置于烘干箱中停放12 h;然后将母胶烘干至前后质量不发生变化后,放入开炼机中加硫磺和促进剂,压片后放置于室温环境下冷却备用。

1.5 性能测试

(1)力学性能

拉伸性能按照GB/T 528—2009进行测试,材料用模具裁成哑铃状,各组重复测试5次;撕裂性能按照GB/T 531—2009进行测试,材料使用模具裁剪成直角形,各组重复测试;使用厚度仪测试哑铃状材料三个位置的厚度,取平均值,测试条件:拉伸速率为500 mm/min。

(2)硫化特性

按照GB/T 16584—1996进行测试,温度为150 ℃,测试时间为30 min,震荡频率为1.7 Hz,振幅为±0.5°。

(3)导热性能

将尺寸为12.7 mm×12.7 mm样品放置在自动进样器中,样品温度的测试通过温度传感器完成,测试条件:温度为25 ℃。

(4)动态流变性能

取两片复合材料放置于模具上下,一个片中间开口,两个片厚度约为2 mm,测试前,在片上下各放置一层玻璃纸,防止黏附转子。测试条件:温度为120 ℃,频率为0.1 Hz,应变为0.7%~70%。

2 结果与讨论

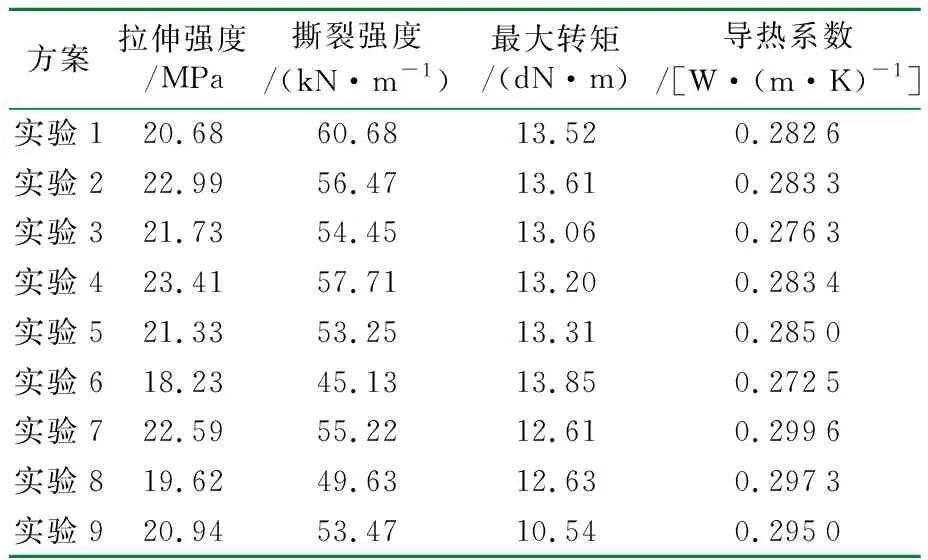

对样品拉伸性能、导热性能及硫化特性进行测试,得到了拉伸强度、最大转矩及导热系数,结果如表3所示。

表3 石墨烯复合材料性能表

2.1 复合材料拉伸撕裂性能

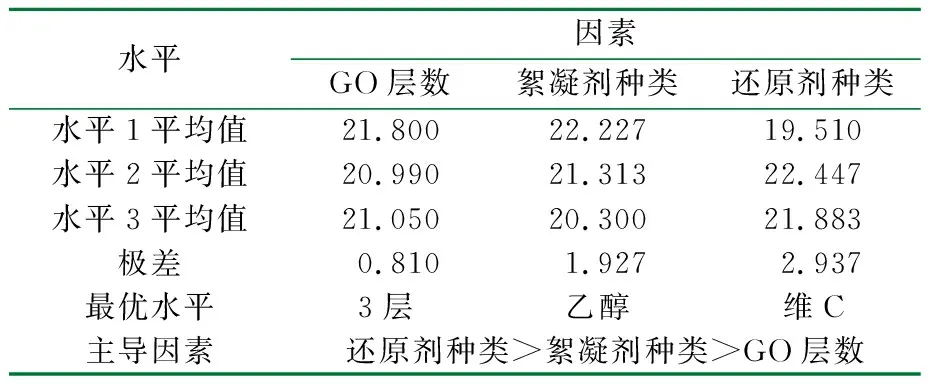

表4为拉伸性能的正交实验分析,通过对三因素(GO层数、还原剂及絮凝剂种类)的极差比较,可以得到不同因素对复合橡胶拉伸撕裂性能的影响。

表4 拉伸性能正交分析表

由表4可以看出,力学性能的主要影响因素为还原剂种类。选择3层GO,以乙醇作为絮凝剂、维C作为还原剂,能够获得最优的力学性能配方。

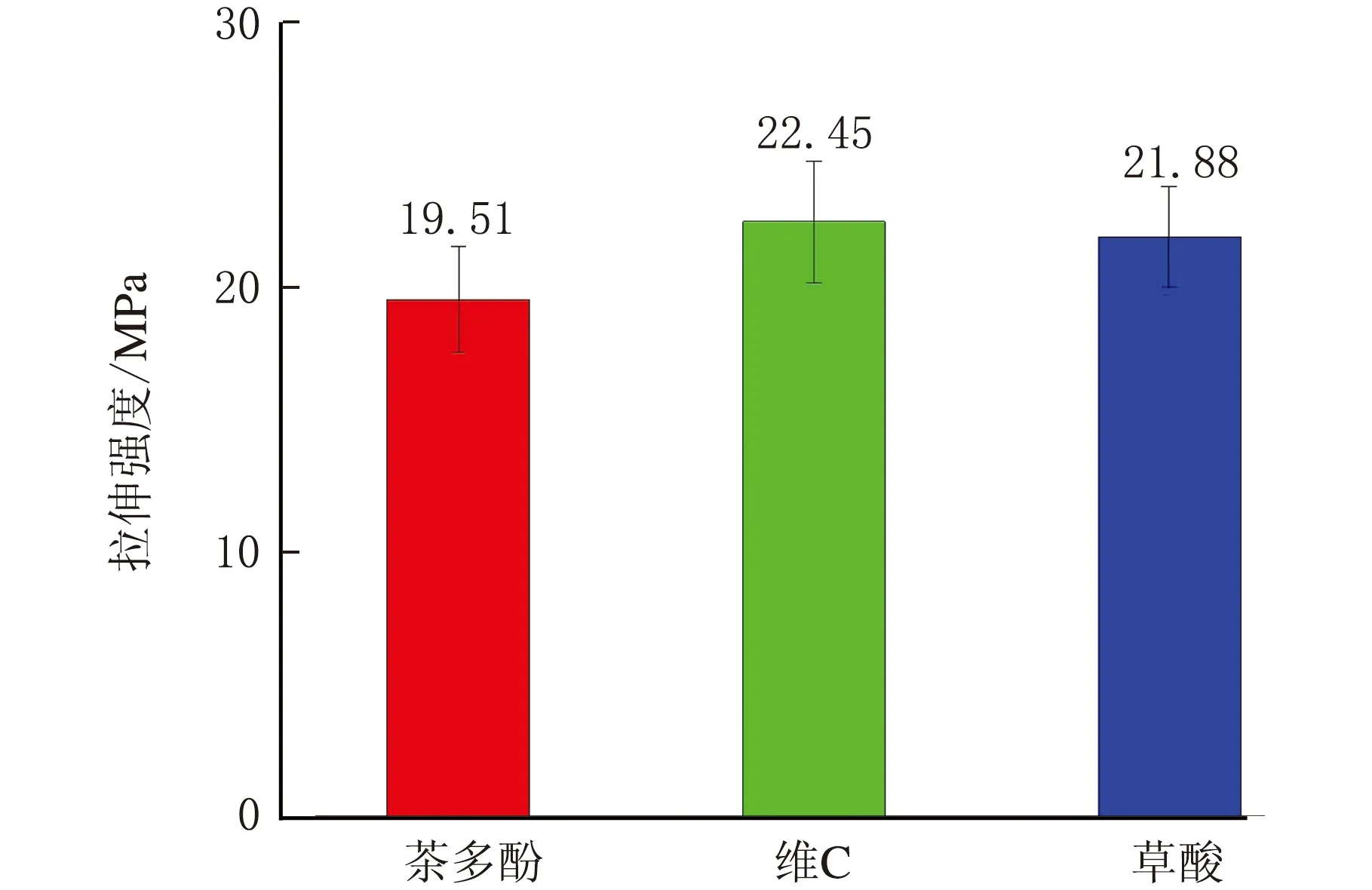

由表4还可以看出,对于拉伸强度而言,还原剂种类的不同对实验结果影响最大,不同还原剂对材料力学性能的影响如图1所示。

还原剂种类(a)

从图1(a)可以看出,还原剂为维C时材料的拉伸强度最好,比还原剂为茶多酚时提高了15%。从图1(b)可以看出,还原剂为维C时撕裂强度最好,比还原剂为茶多酚时提高了7.8%,复合材料拉伸撕裂性能有较大幅度的提升。

2.2 复合材料硫化特性

表5为无转子流变仪转矩的正交分析表,可反映胶料的硫化特性。通过对三因素的分析计算,最终得出极差的大小,通过比较极差,可知对复合材料硫化特性影响最大的因素。

表5 加工性能正交分析表

表5表明,选择3层GO,以甲酸作为絮凝剂、茶多酚作为还原剂,能够获得最优的硫化特性配方。

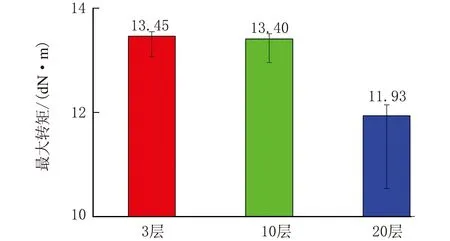

从表5还可知,GO层数对硫化特性的影响最大,GO层数对最大扭矩的影响如图2所示。

GO层数

从图2可以看出,GO层数为3层和10层时性能较好,3层时最大转矩为13.45 MPa,比GO层数为20层时提高了12%,最大转矩有较大幅度的提升。

从图2还可以看出,随着GO层数的增加,最大转矩呈现变小的趋势,主要原因在于3层GO在复合材料中能够有更好的分散效果,更容易形成网格结构,力学性能更稳固。随着GO层数的增加,最大转矩开始降低,其原因是20层GO片层过多,性质不稳定,层与层之间在外力的作用下容易剥离,且在混合过程中更易产生团聚。

2.3 复合材料导热性能

表6为导热性能的正交实验分析表,通过对三因素的极差比较,可以得出对导热性能影响最大的因素。

表6 导热性能正交实验分析表

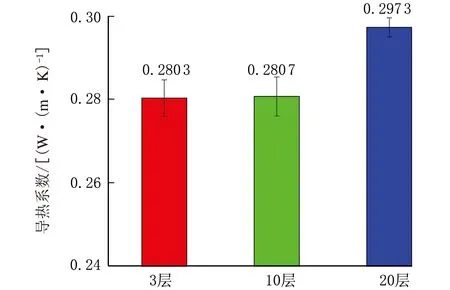

表6表明,复合材料导热性能最优配方为20层GO,以乙醇为絮凝剂、茶多酚为还原剂。

从表6还可知,GO层数对导热性能影响最大,不同GO层数时的复合材料导热性能如图3所示。

GO层数

由图3可以看出,GO层数为20层时性能最好,比GO层数为3层时的导热性能提高了6%。随着GO层数的增加,导热性能呈现出增高的趋势,说明GO层数增加能形成更好的导热网络。

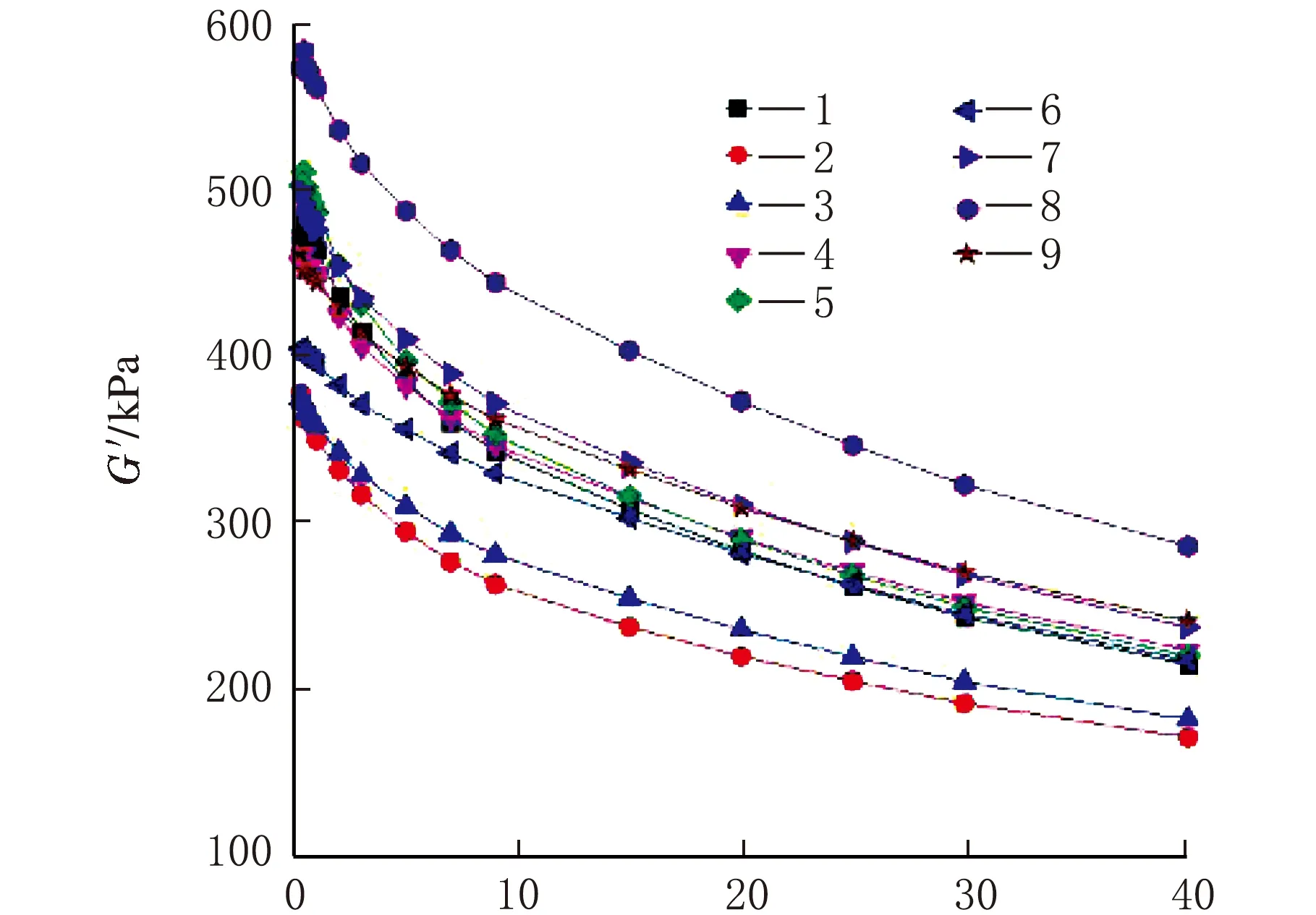

2.4 复合材料动态流变性能

使用RPA2000橡胶加工分析仪对橡胶复合材料进行应变扫描,结果如图4所示。

lgε/%

在橡胶复合材料中,填料和填料、填料和大分子链之间会形成一种三维网状结构,在应变的作用下,模量呈非线性变化,这种现象称为Payne效应。从图4可以看到,不同GO层数对复合材料动态模量的影响不同,随着层数的增加,Payne效应减弱,说明GO在橡胶基体中的分散性变好。由图4可以得出,实验6(10层GO,絮凝剂为氯化钙,还原剂为茶多酚)制备的复合材料的填料分散性最好。

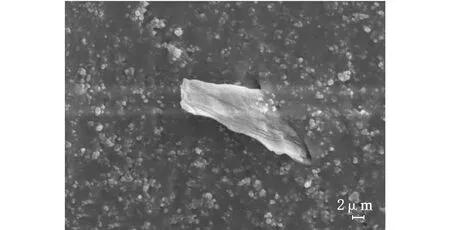

2.5 电镜测试

图5为复合材料的电镜图。

(a) 拉伸前

图5(a)为未经过拉伸的情况,可以观察到GO和橡胶复合材料已经成功地结合在一起。图5(b)是经过拉伸后的材料,可以看到GO和橡胶复合材料的接触面出现了松动。电镜测试结果表明,GO可以较好地混合在复合材料中。

3 结 论

(1)还原剂种类对复合材料拉伸撕裂性能的影响最大,当还原剂为维C时复合材料的力学性能最好。此时GO层数为3层,絮凝剂为乙醇,还原剂为维C。

(2)GO层数对复合材料硫化特性的影响最大,当GO层数为3层时,复合材料的硫化特性最好。此时GO层数为3层,絮凝剂为甲酸,还原剂选用茶多酚。

(3)GO层数对复合材料导热性能的影响最大,并且当GO层数为20层时,复合材料的导热性能最好。此时GO层数为20层,絮凝剂为乙醇,还原剂为茶多酚。

(4)当GO层数为10层,絮凝剂为氯化钙,还原剂为茶多酚时,制备的复合材料的填料分散性最好。

(5)电镜测试结果表明GO可以较好地混合在复合材料中。