赵 琪,王 伟

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

轮胎是汽车唯一与路面接触的部分,汽车的高速性、舒适性和行驶的安全性与轮胎的质量和性能密切相关,其中轮胎安全性能尤为重要[1]。磨耗特性作为评价轮胎性能的重要指标之一,不仅严重制约着轮胎的寿命,还会造成轮胎附着能力降低、在湿滑路面打滑、胎噪等问题,甚至严重影响到车辆行驶安全。研究轮胎的磨耗机理,分析影响轮胎磨耗的主要因素,对于提升汽车的安全性能非常重要。目前多数轮胎厂对轮胎胎面磨耗的测试都依靠时间久、劳动成本高的室外实车磨耗试验。借助有限元方法对轮胎胎面磨耗行为进行分析,不仅可以缩短研发时间,还能节省研发成本,对轮胎设计具有十分重要的意义。

本文在研究赵亚元[2]关于载重子午线轮胎磨耗所做的前期工作时,发现使用基于ABAQUS的用户子程序UMESHMOTION模拟轮胎磨耗存在一些不足,并通过自编MATLAB程序对磨耗计算的第一个增量步进行验证,发现子程序计算得出的磨耗速率与MATLAB程序结果一致,但磨耗深度稍有不同,说明对于结构复杂的充气轮胎模型,子程序UMESHMOTION中对磨耗计算后节点坐标的调节算法存在问题。因此,在使用ABAQUS提供的用户子程序UMESHMOTION进行磨耗计算时,若没有考虑到子午线轮胎模型的复杂性,忽视了对用户子程序计算正确性的验证,就会导致仿真结果存在一定误差。本文以此为研究重点,借鉴已有相关理论和相关文献,针对子午线轮胎模型,进行了算法优化,对采用修正的子程序UMESHMOTION计算轮胎磨耗的结果可靠性进行了探讨,完善了之前使用此方法的多种不足,提高了计算精度,使模拟结果更具有可靠性和应用价值。

1 轮胎磨耗的有限元分析方法

早在20多年前,国外学者就已经开始使用有限元法来预测轮胎胎面的磨耗性能[3-8]。近年来,国内很多轮胎工作者和学者开始使用有限元法来预测轮胎的磨耗性能[9-15]。张竞楠[16]将磨耗数值预测模型与轮胎磨耗仿真结果进行了对比,两种方法计算结果的最大误差为10.46%,证明其建构的磨耗量数值预测模型是有效的。许连玉[17]用 moldenhauer摩擦模型描述胎面橡胶材料的摩擦特性,将预测的摩擦功与实际的磨耗率拟合,得出了磨耗量的预测模型,预测的磨耗深度与测试结果最大误差在20%之内,但文中对磨耗的预测依旧是用初始网格进行有限元计算,没有考虑到磨耗导致的网格变化。李钊[18]提出了一套相对完整的轮胎磨耗求解策略,使用Python语言利用边界位移法来实现磨耗行为的预测,但是文中只用橡胶轮验证了磨耗幂函数模型的合理性,并没有对复杂充气轮胎的磨耗结果进行准确性验证。

基于ABAQUS的用户子程序UMESHMOTION,通过Archard磨耗模型设定节点磨耗速率来计算胎面磨耗深度。该子程序在每个收敛增量步结束后,计算该增量步时间内的磨耗深度,并用任意的拉格朗日-欧拉(ALE)技术调整磨耗计算后的节点坐标。Archard模型假设磨耗率是局部接触压力和滑移率的线性函数,本研究使用的磨耗本构模型是Archard模型的一种形式,如式(1)所示。

(1)

节点磨耗速率表达式的推导过程如下。首先,假设有一条绕轮胎一周的表面“圆环”,如图1(a)所示,“圆环”由一系列节点定义,与“圆环”上每个节点相关联的表面组成“圆柱面”,如图1(b)所示。所有这些“圆柱面”的组合就构成了轮胎与路面接触的外表面。本文假设磨耗均匀地发生在单个“圆柱面”上。单个“圆柱面”的磨耗率如式(2)所示。

(2)

(3)

式中:Ai为节点面积。“圆柱面”宽度在进入和离开轮胎接地区域时会发生变化。因此,T(s)沿圆环方向不是均匀分布的,为了简化计算,忽略“圆柱面”宽度变化影响,可以得到一个不需要使用节点面积的表达式,见式(4)。

(4)

式中:ΔSi为“圆柱面”上每个节点在三维轮胎模型中对应的弧长。

(a)“圆环”

2 有限元模型建立

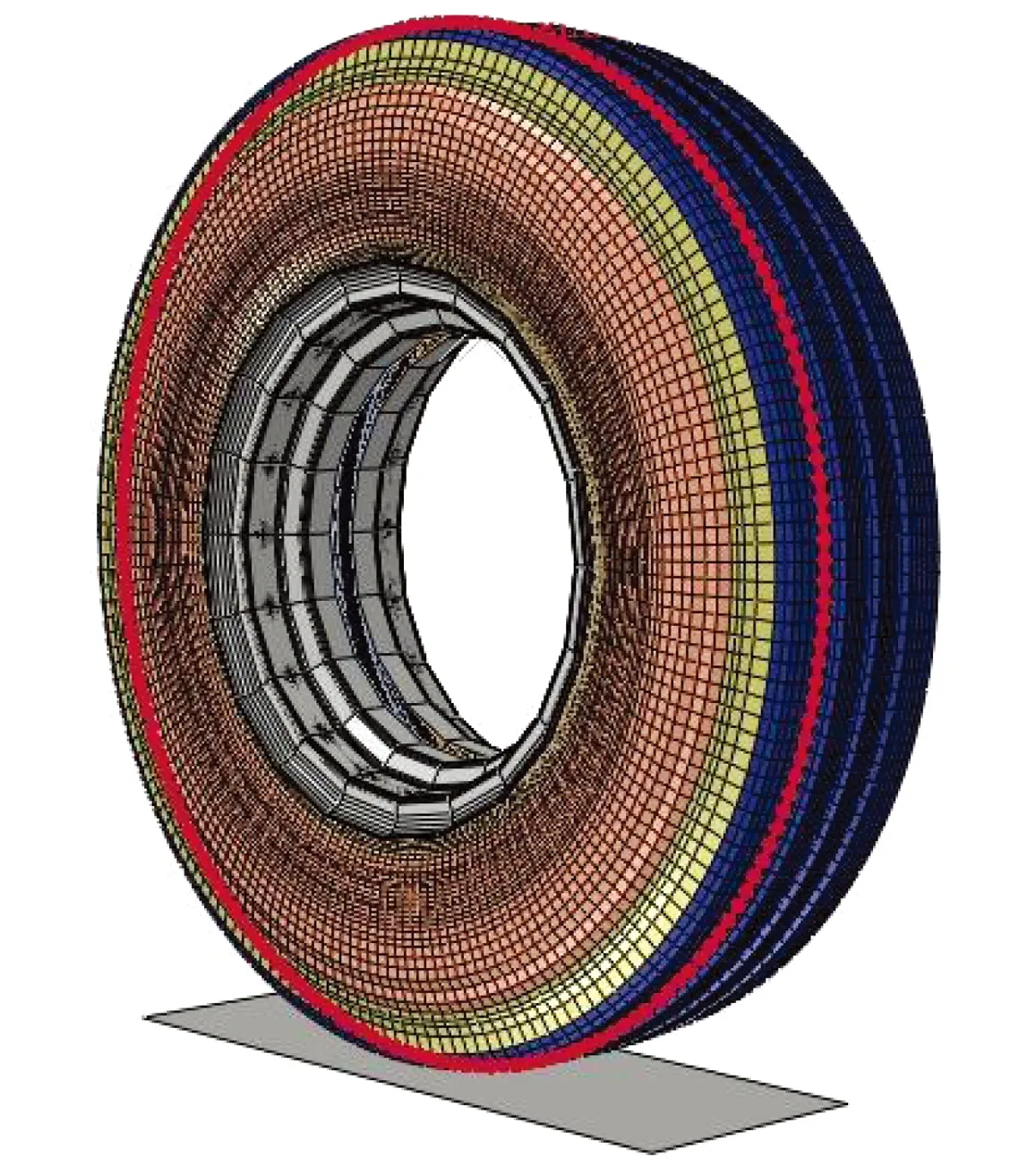

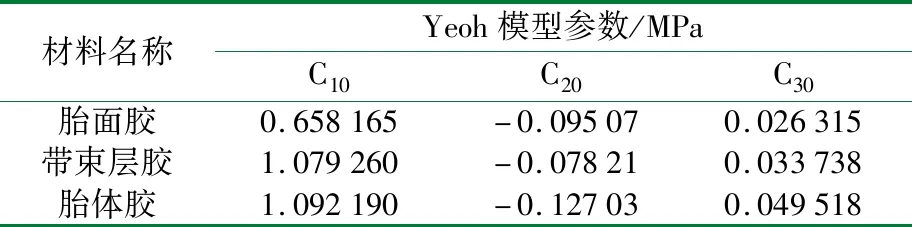

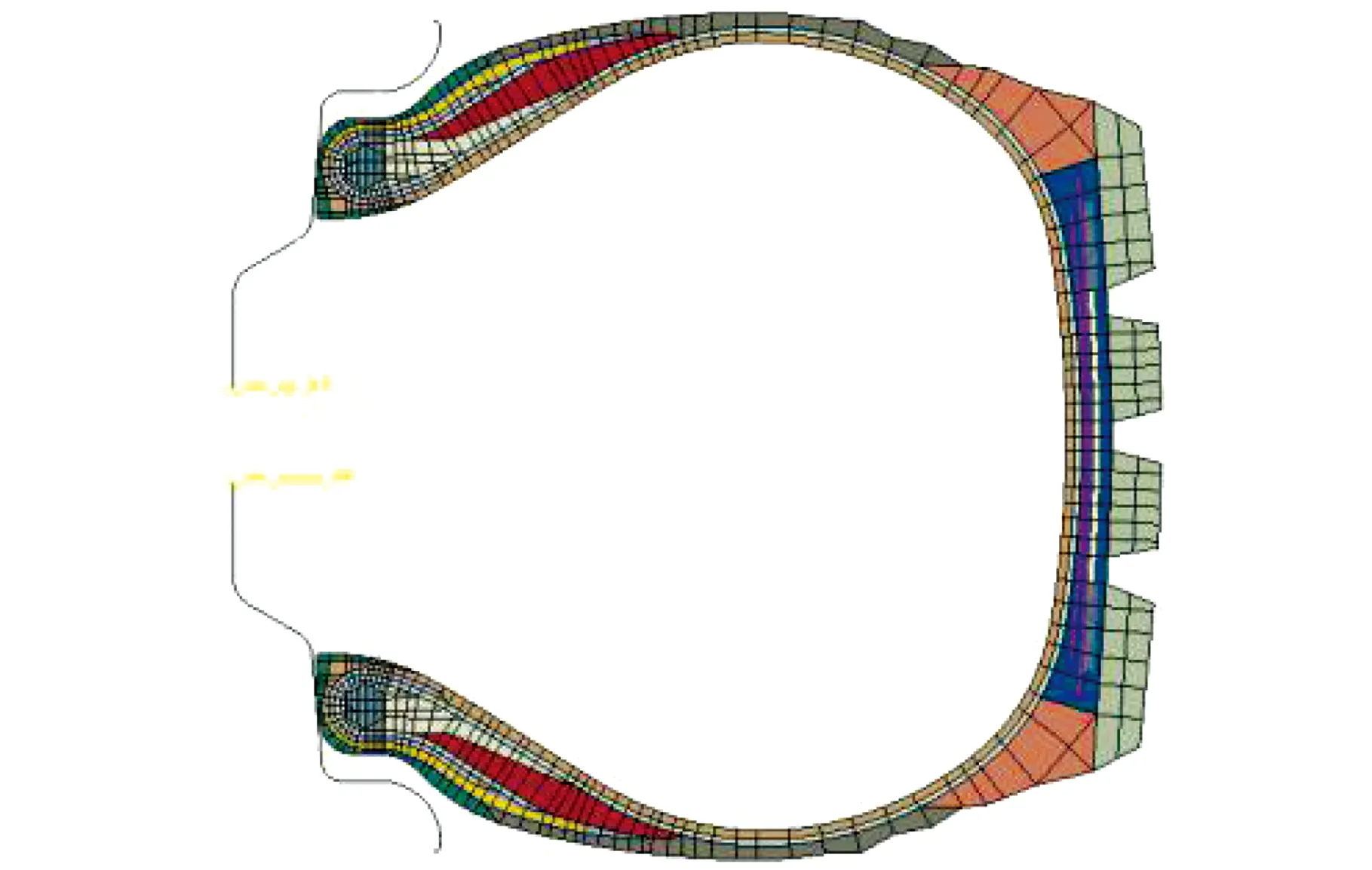

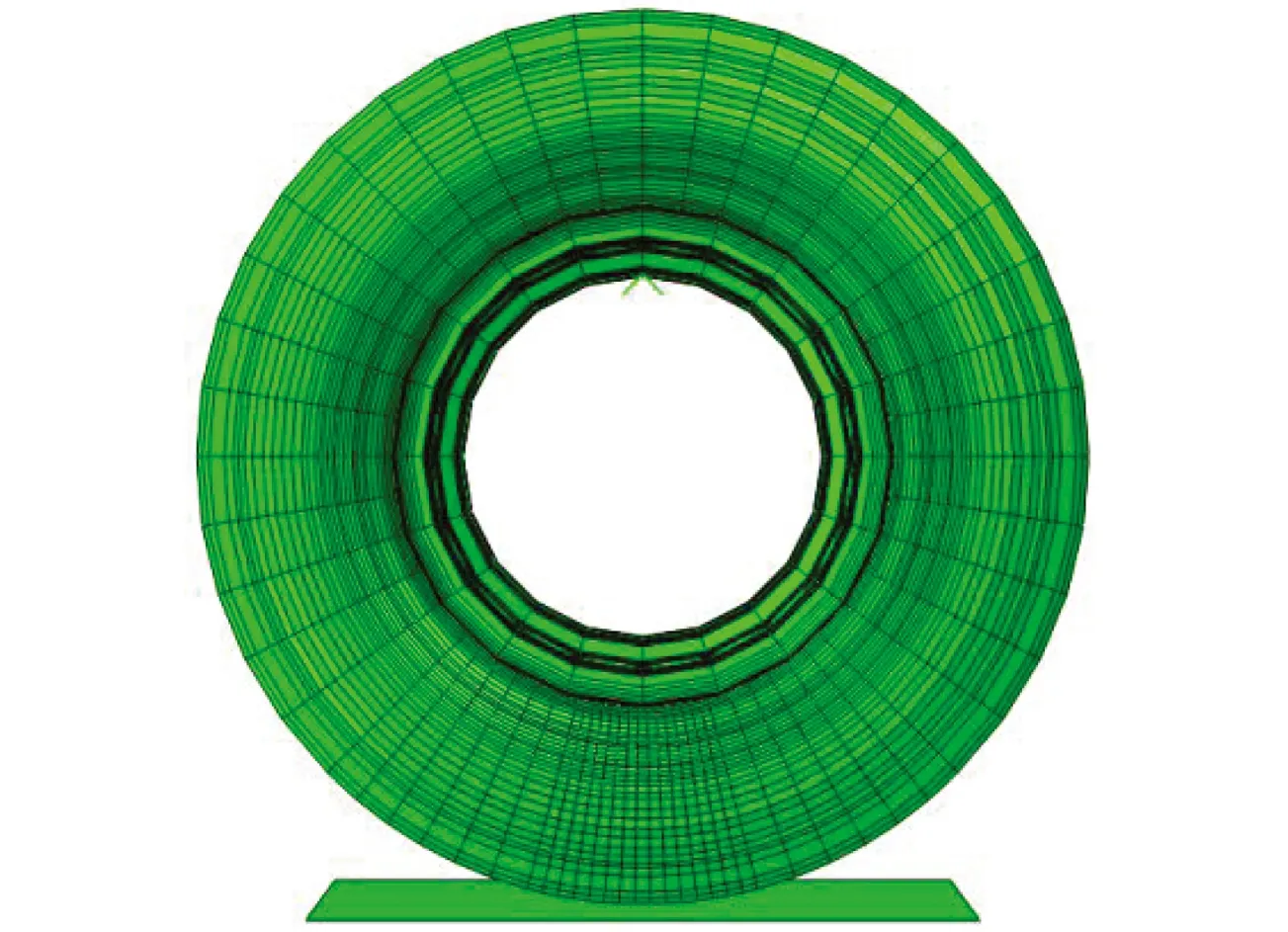

本文利用修正后的子程序重新对轮胎的磨耗进行了计算。首先,根据轮胎的材料分布图建立了11.00R20载重子午线轮胎的轴对称模型和三维模型,如图2和图3所示。模型共有87 156个节点、79 176个单元,胎面胶等橡胶材料的非线性力学行为采用燕山[19]拟合的Yeoh模型材料参数来描述,如表1所示。单元类型选用C3D8 H和C3D6 H。轮辋和路面定义为刚性面,其中轮胎与地面的摩擦因数为0.5。然后,利用INP文件中的稳态传输命令实现轮胎的稳态滚动。11.00 R20载重子午线轮胎的标准充气压力为930 kPa,在路面控制点施加34.79 kN的标准负荷,轮胎的滚动速度为100 km/h。

表1 11.00R20载重子午线轮胎主要胶料的本构模型参数

图2 11.00R20充气轮胎轴对称模型

图3 11.00R20充气轮胎三维模型

3 结果与讨论

3.1 子程序结果验证

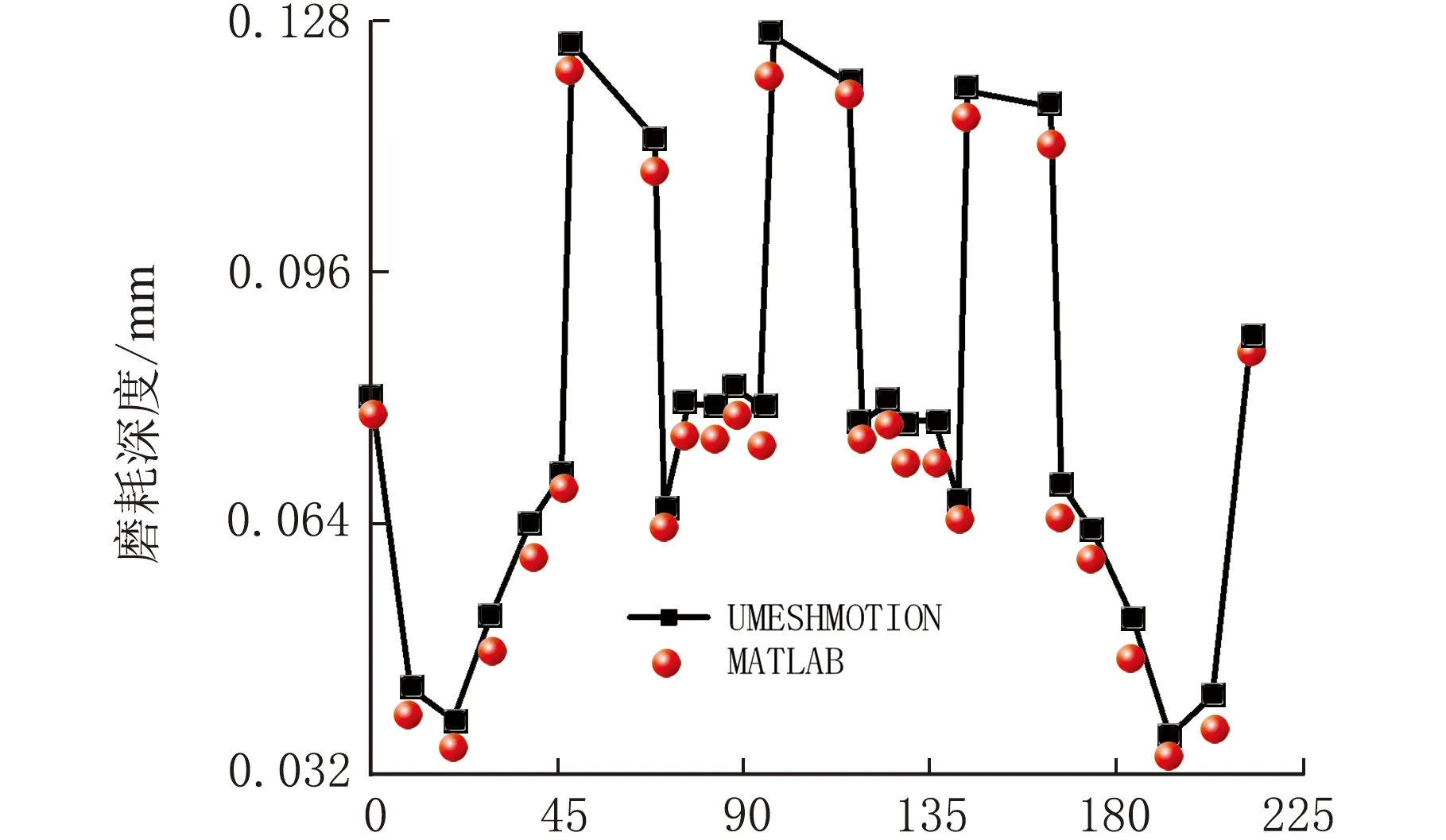

本文根据Archard磨耗模型,通过MATLAB编写程序,输入模型实现稳态滚动后的各参量,计算得出第一个磨耗步长内的磨耗深度和磨耗速率,并对比MATLAB和子程序计算的第一个磨耗步长下的结果,见图4。

轴向距离/mm(a)

MATLAB程序计算11.00R20充气胎磨耗1.0×103km时,即在第一个磨耗步长内的磨耗深度为0.121 mm,磨耗速率为3.4×10-6mm/s。另外,通过子程序计算得出的磨耗深度为0.126 mm,磨耗速率为3.5×10-6mm/s。使用这两种计算方法得出的结果之间的最大误差率仅为4.1%,表明修正后的子程序提高了计算精度。

3.2 磨耗深度

通过对UMESHMOTION子程序的调整和修改,得到11.00R20轮胎行驶1.0×104km磨耗结果。将经过算法调整前后的磨耗结果进行对比,见表2。

表2 算法修正前后行驶1.0×104 km的磨耗深度结果

由表2结果可知:在标准工况(充气压力为930 kPa,负荷为34.79 kN)下,轮胎滚动速度为100 km/h,行驶1.0×104km得到的磨耗深度为1.12 mm。由于11.00R20轮胎胎面沟槽深度为14.5 mm,磨耗标识高度为2.4 mm,可以得出轮胎行驶里程大约为1.08×105km。该规格多条轮胎经实际道路测试得出,在正常路面上的行驶里程平均为1.0×105km左右。而算法修正前计算得出的轮胎行驶里程为1.12×105km,可以看出经过本文算法修正后的磨耗结果与实际磨耗实验结果更为接近,能更好地描述充气轮胎的磨耗行为,较为准确地预估其行驶里程。

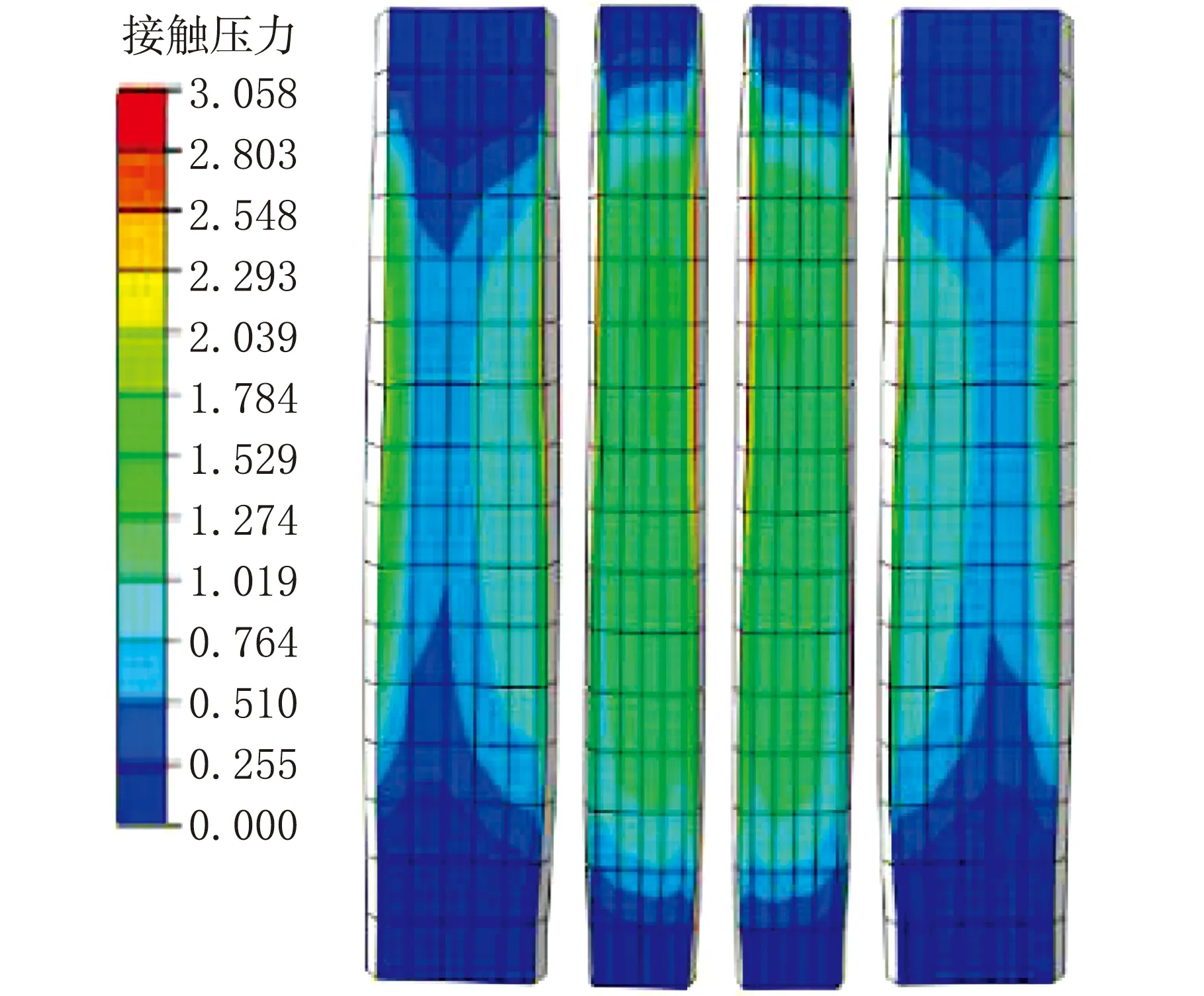

3.3 接触压力

11.00R20充气轮胎行驶1.0×104km磨耗前后的接地面接触压力分布云图如图5所示。图5(a)为磨耗前接地面的接触压力分布云图,最大接触压力为3.05 MPa。图5(b)为磨耗后的接触压力分布云图,与图5(a)相比,可以看到充气轮胎在磨耗后,轮胎与地面的接触面积逐渐增大,最大接触压力变为2.48 MPa,接触压力分布变得更加均匀。

(a) 磨耗前接地压力分布

使用MATLAB软件可视化地显示了接地区域垂直于胎面方向的三维接触压力分布,可以更直观地比较磨耗前后接触压力的变化。图5(c)为磨耗前接地区胎面的接触压力分布三维图,图5(d)为磨耗后接地区接触压力分布三维图。根据磨耗前后的接触压力分布情况可以看出,经过行驶1.0×104km后,接地区域接触压力降低,并且接触压力分布趋向均匀,与接地面接触压力分布云图趋势吻合。

3.4 磨耗深度变化规律

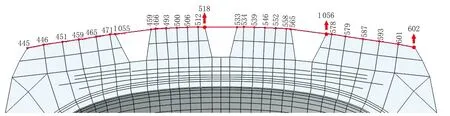

由UMESHMOTION子程序计算胎面外轮廓各节点的磨耗深度可知,节点1 056是磨耗深度最大的点,其位置如图6所示。通过磨耗后的结果文件提取磨耗深度和磨耗速率,得到图7,可以得出在轮胎行驶1.0×104km的磨耗过程中,随着磨耗时间的增加,胎面节点的磨耗速率减小,磨耗深度也减少,结合图5(d),随着接地面积增大,接地压力逐渐均匀,磨耗深度最终将趋于稳定。

图6 胎面磨耗节点示意图

磨耗时间/h(a)

3.5 胎面磨耗轮廓

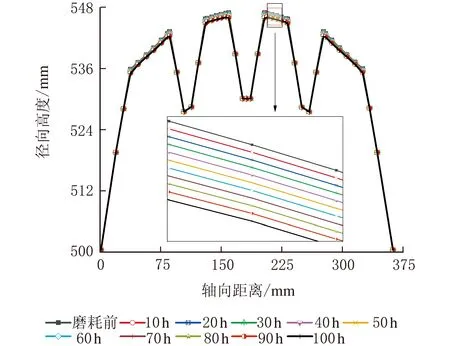

为了描述胎面磨耗前后的轮廓变化,提取了胎面外轮廓各节点的花纹块坐标,如图8所示。由图8可以看出,轮胎行驶1.0×104km的磨耗过程中,随磨耗时间增加,充气轮胎花纹块高度降低,胎面磨耗轮廓整体上左右对称,外两侧花纹条的内侧接地区比外侧接地区磨耗量大,上述结论与轮胎实际磨耗情况一致,证实了子程序磨耗计算结果的可靠性。

图8 磨耗轮廓变化图

3.6 轮胎工况对胎面磨耗的影响

下面将分析轮胎工况充气压力、滚动速度和垂向载荷对轮胎磨耗深度的影响趋势。为了便于比较,在轮胎标准工况(充气压力为930 kPa,负荷为34.79 kN,滚动速度为100 km/h)的条件下,将其中一个工况分别增加和减少10%、20%,而另外两个参数保持不变,行驶里程为1.0×104km。通过磨耗计算,取位于胎肩的节点602和位于胎冠的节点518的计算结果进行分析,节点位置如图6所示。

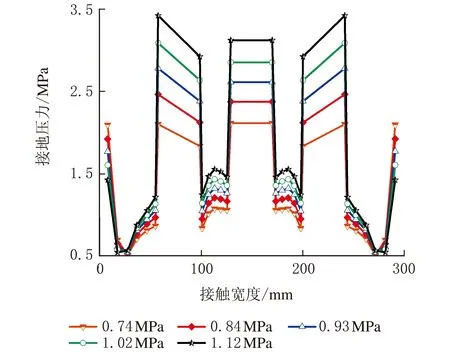

图9为不同轮胎充气压力下,轮胎最低断面处接地压力以及节点磨耗深度的变化。由图9(b)知,磨耗深度随充气压力的增大而减小,结合图9(a)分析,充气压力较小时,接地区面积大,胎肩处接地压力大,此时胎肩磨耗严重,随着充气压力增大,接地区面积减小,胎冠中心接地压力增大,磨耗区域向胎面中心集中。说明轮胎气压过高或过低都会加剧胎面的不均匀磨耗,导致胎面局部过度磨损,直接影响轮胎的使用寿命,与程刚等[20]的结论相符。

(a)

(a)接地压力

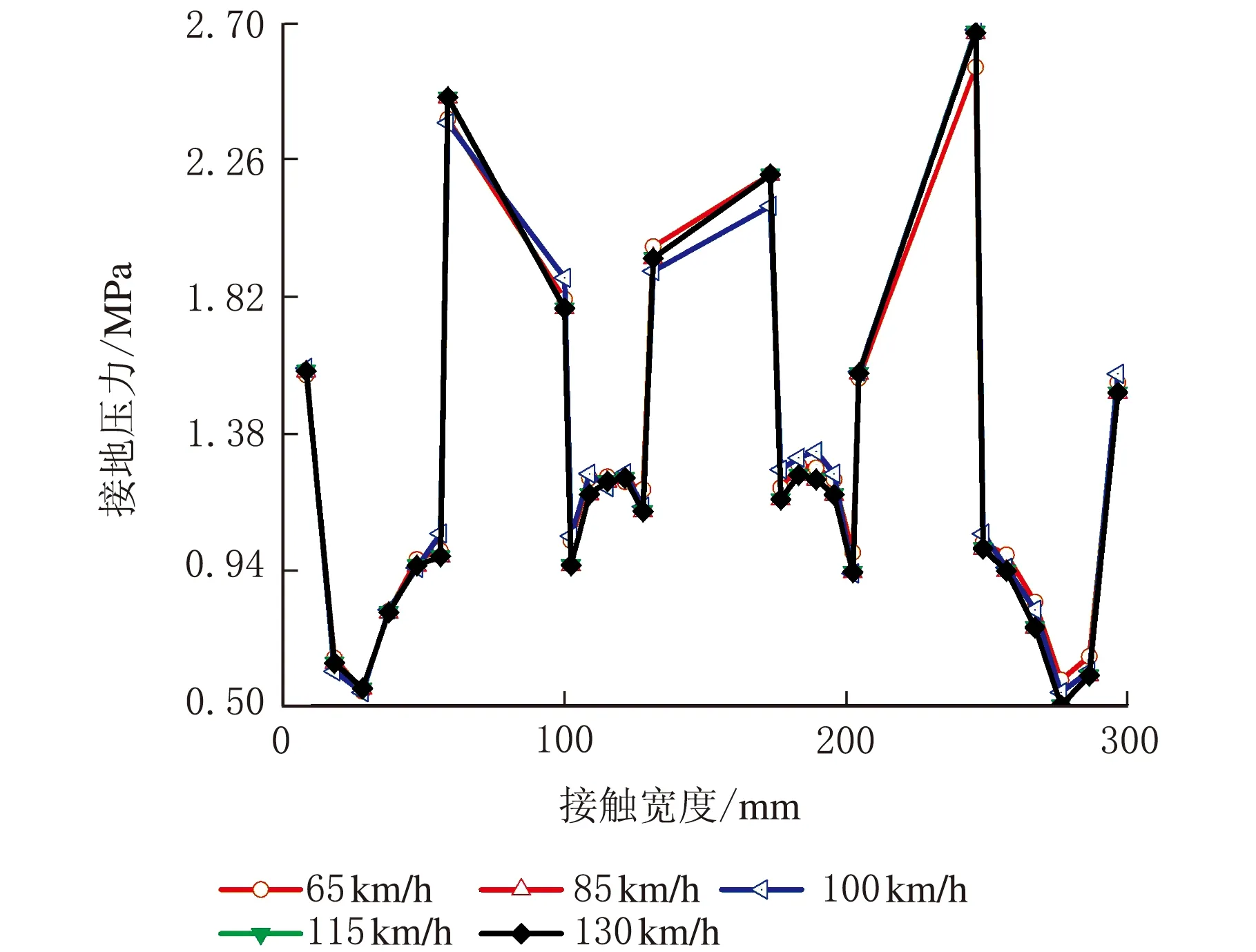

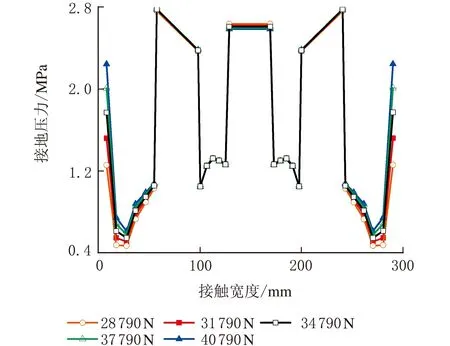

(a)接地压力

轮胎在不同滚动速度下,最低断面处接地压力分布和节点磨耗深度的变化如图10所示。由图10(a)可知,滚动速度的增大对轮胎接地压力的影响较小,但是滑移率会随滚动速度增大而增大,由式(4)可得,轮胎磨耗深度增加。图10(b)为轮胎滚动速度对磨耗深度的影响。随滚动速度的增加,轮胎磨耗深度也增加。图11为不同轮胎垂向载荷下,最低断面处接地压力分布和磨耗深度的变化。从图11(a)可以看出,在其他参数不变的条件下,随着轮胎负载增大,接地压力和滑移率都增大,由式(4)和图11(b)可知胎面磨耗深度增加,轮胎磨耗加剧。上述规律与吴道兰[21]的实验结果一致,说明本文计算得到的轮胎磨耗规律是可靠的。

4 结 论

(1)修正后的UMESHMOTION子程序计算结果更加接近轮胎的实际道路测试结果,并且与MATLAB程序计算的磨耗深度一致,从而验证了改进后的用户子程序的计算准确性。

(2)通过接地压力云图和三维的接地压力分布可以看出,轮胎胎面经过磨耗后,接地区域的接触压力变小且分布趋于均匀。充气轮胎在磨耗后期,磨耗深度和磨耗速率越来越小并趋于稳定。

(3)对充气压力、滚动速度和垂向载荷对轮胎磨耗深度影响的分析表明,随着滚动速度与垂直载荷的增大,胎面的磨耗深度增加,而轮胎气压过高或过低都会使轮胎出现局部磨损,从而导致轮胎出现早期失效。