谭博文,晏 苗,许仕强,吴明生,**

(1.青岛科技大学 高分子科学与工程学院 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.浙江天铁实业股份有限公司,浙江 台州 317299)

由于天然橡胶(NR)的分子链柔顺性较好,且属于非极性橡胶,分子间作用力较小,故其拥有良好的弹性,能够对外界作用力产生及时的反应,本身阻尼比较小,有着较低的振动传递率,再加上有着优良的力学性能,使其在减振领域有着广泛的应用。但是也正因其阻尼比较小,无法在吸收冲击后及时消耗掉动能,故尽管NR有着优良的物理机械性能,将其利用在缓冲减震方面依然是比较困难的,因此目前有了许多关于提高NR阻尼性能的研究[1-6]。

受阻酚是一种极性小分子物质,主要依靠氢键作用改变聚合物的动态力学性能,它可以与极性聚合物之间形成氢键,这类相互作用相对化学键弱,且在破坏后可以重新生成,在动态加载作用下通过这种破坏与重组吸收大量能量,起到提升阻尼能力的效果[7-13]。目前已经有部分有关受阻酚应用于阻尼材料的研究。Xu等[14]设计了一种无定形态,低极性的线性受阻酚,并将其应用于聚氨酯中。该线性受阻酚分子内氢键受到抑制,而随着用量增加,分子间氢键含量增加,进而使聚氨酯分子链更加的紧密,受阻酚的链展开,增加了受阻酚在基体中的稳定性,提高了材料的阻尼性能。经测试,当该受阻酚用量少时,由于其增塑作用,材料的阻尼性能下降,当用量足够多时,可以得到较高的阻尼性能。Gao等[15]将钠基蒙脱土以及受阻酚HP1098添加到羧化丁苯橡胶中,发现添加HP1098的试样在30 ℃(羧化丁苯橡胶XSBR)和60 ℃(HP1098)均存在阻尼峰,即存在相分离现象。另外,HP1098的存在将降低XSBR的玻璃化转变温度(Tg),作者认为是其小分子特性充当了增塑剂的作用,而HP1098降低Tg的效果在含有钠基蒙脱土的XSBR中更加显着,这一点证实了其增溶作用。

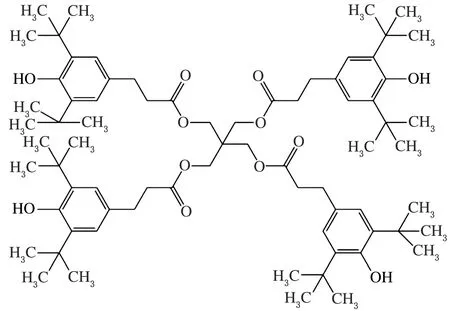

受阻酚AO-60是一种白色结晶粉末,化学名称为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,其结构式如图1所示。由于分子中含有多个酚羟基,临位都是叔丁基,酚羟基中的氢具有高的化学活性,因而具有优异的抗热氧老化性能,是合成橡胶及塑料优良的高分子质量抗氧剂(通称抗氧剂1010)。羟基之间能够形成氢键,增强分子间相互作用,故本文探索其对天然橡胶阻尼性能的影响。

图1 AO-60的结构式

1 实验部分

1.1 原料

NR:牌号为SCR,海南橡胶金才橡胶加工分公司;炭黑N330:江西黑猫炭黑股份有限公司;氧化锌:东莞海丽控股集团有限公司;硬脂酸、促进剂DM:宁波艾克姆新材料有限公司;不溶性硫磺HD-OT20:山东尚舜化工有限公司;AO-60:东莞市精宏高分子材料有限公司。

1.2 仪器及设备

XSM-500型橡塑试验密炼机:上海科创橡塑机械设备有限公司;X(S)K-160型双滚筒开炼机:上海双翼橡塑机械股份有限公司;M-3000AL型无转子流变仪、GT-7016-AR型气压自动切片机、AL-7000M型拉力测试机、XY-1型橡胶硬度计:高铁检测仪器有限公司;HS100T-FTMO-2RT型平板硫化机:佳鑫电子设备科技有限公司;EPLEXOR型动态热机械分析仪:美国阿尔法科技公司;MTS 831.50型电液伺服材料试验机:美国MTS公司;HD-10型百分台式测厚仪:上海化工机械四厂。

1.3 实验配方

基本配方(质量份)为:天然橡胶 100;氧化锌 5;硬脂酸 2;促进剂DM 1;不溶性硫磺 2.5;N220 50;AO-60为变量。

1.4 试样制备

NR生胶塑炼之后,在起始温度为45 ℃、转速为77 r/min的密炼机中加工1 min;然后加入氧化锌、硬脂酸、AO-60混炼1.5 min;通冷却水,加入炭黑混炼3 min;最后加入促进剂DM和硫磺,混炼1 min后清理进料口和上顶栓,继续混炼1 min后排胶。随后在开炼机上打三角包6遍,辊距0.5 mm、前辊辊温为60 ℃、后辊辊温为50 ℃、调整辊距为2.0 mm,加胶不包辊下片,标号,停放8 h左右,然后用平板硫化机制成标准试样。

1.5 性能测试

称5~6 g胶在无转子流变仪上测试其硫化曲线,测试温度为145 ℃,然后用平板硫化机制成标准试样,硫化温度为145 ℃、压力为10 MPa,根据硫化曲线设置硫化时间。

力学性能试样按照GB/T 9865.1—1996制备,试样厚度按照GB/T 5723在百分台式测厚仪上测量试样厚度。

邵尔A型硬度按照GB/T 531.1—2008进行测试。

拉伸强度按照GB/T 529—2009进行测试,拉伸速率为500 mm/min。撕裂强度按照GB/T 529—2008进行测试,拉伸速率为500 mm/min。

回弹性能按照GB/T 1681—2009进行测试。每个配方测试三个试样,每个试样先需要回弹7次,随后测试3次,取中间值,取三个试样的结果的平均值为该配方的测试结果。

DMA测试在动态热机械分析仪上进行,采用拉伸模式,应变为0.25%、频率为10 Hz、温度范围为-80~80 ℃、升温速率为3 ℃/min。

采用电液伺服材料试验机测试材料动静刚度,静刚度测试条件为:实验温度为(23±2)℃,预加载,静加载为500 N,卸载,停留1 min重复两次,以5 N/s的速度匀速加载,在加载至150 N与350 N时,停留30 s并记录位移,以载荷差与位移差的比值作为静刚度;动刚度测试条件为:实验温度为(23±2)℃、载荷为150~350 N、频率为4 Hz、循环1 000次,采用载荷为350 N与150 N时的数据,将载荷差与位移差的比值作为动刚度。动刚度与静刚度的比值为动静刚度比。

2 结果与讨论

2.1 硫化特性

AO-60用量对天然橡胶硫化特性影响如表1所示,随着其用量增加,试样的最高扭矩(MH)与最低扭矩(ML)以及两者的差值(MH-ML)均出现明显下降现象,而焦烧时间(ts1)以及工艺正硫化时间(tc90)有所延长。这表明AO-60的添加一方面改善了胶料的加工安全性及流动性,另一方面降低了胶料的硫化程度并延长了硫化时间。受阻酚中酚羟基是弱酸性基团,化学活性高,随着AO-60用量增加,体系的酸性增强,受阻酚释放出活泼氢终止部分硫磺裂解产生的双基活性硫,消耗部分硫磺,导致胶料硫化速率变慢,交联键减少,故ts1和tc90延长,交联程度降低。由此可见,AO-60会干扰NR硫磺硫化过程,降低交联程度。

表1 AO-60用量对NR硫化特性的影响(145 ℃×40 min)

2.2 动态力学分析

用DMA对硫化试样进行温度扫描,测试结果如图2和图3所示。

t/℃图2 AO-60用量对NR tan δ的影响

t/℃图3 AO-60用量对NR E′的影响

发现在添加AO-60后,试样的损耗因子(tanδ)峰的位置向高温移动;随着AO-60添加量增加,在玻璃化转变区,tanδ峰高虽然有所下降,但tanδ≥0.3的峰宽变宽,阻尼性变好;当温度高于-30 ℃时,tanδ随AO-60添加量增加而增大,阻尼性变好。储能模量(E′)在一定温度范围内升高,高温下降低。这说明AO-60的加入影响了NR链段的运动情况。一般tanδ峰值对应的温度对应的是胶料的Tg。tanδ峰高下降及Tg向高温移动代表链段的运动能力下降,表明AO-60在一定程度上限制了NR分子链的运动,这与AO-60的极性及羟基之间形成氢键增加了分子链间相互作用力有关。

通过配方计算NR所占质量比例得到胶料含胶率,tanδ峰高随着AO-60用量增加而下降的规律与含胶率降低的规律相似。计算各配方含胶率并找出各试样tanδ的峰值,数据见表2,可以发现含胶率下降1.7%,tanδ峰值降低约0.05,可见含胶率下降与tanδ下降是存在一定联系的。

表2 各配方中含胶率、各试样tan δ峰值以及有效阻尼温域

2.3 静刚度及动静刚度比

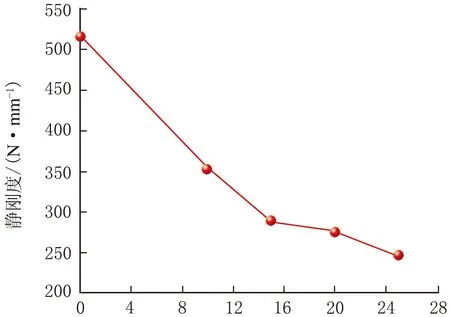

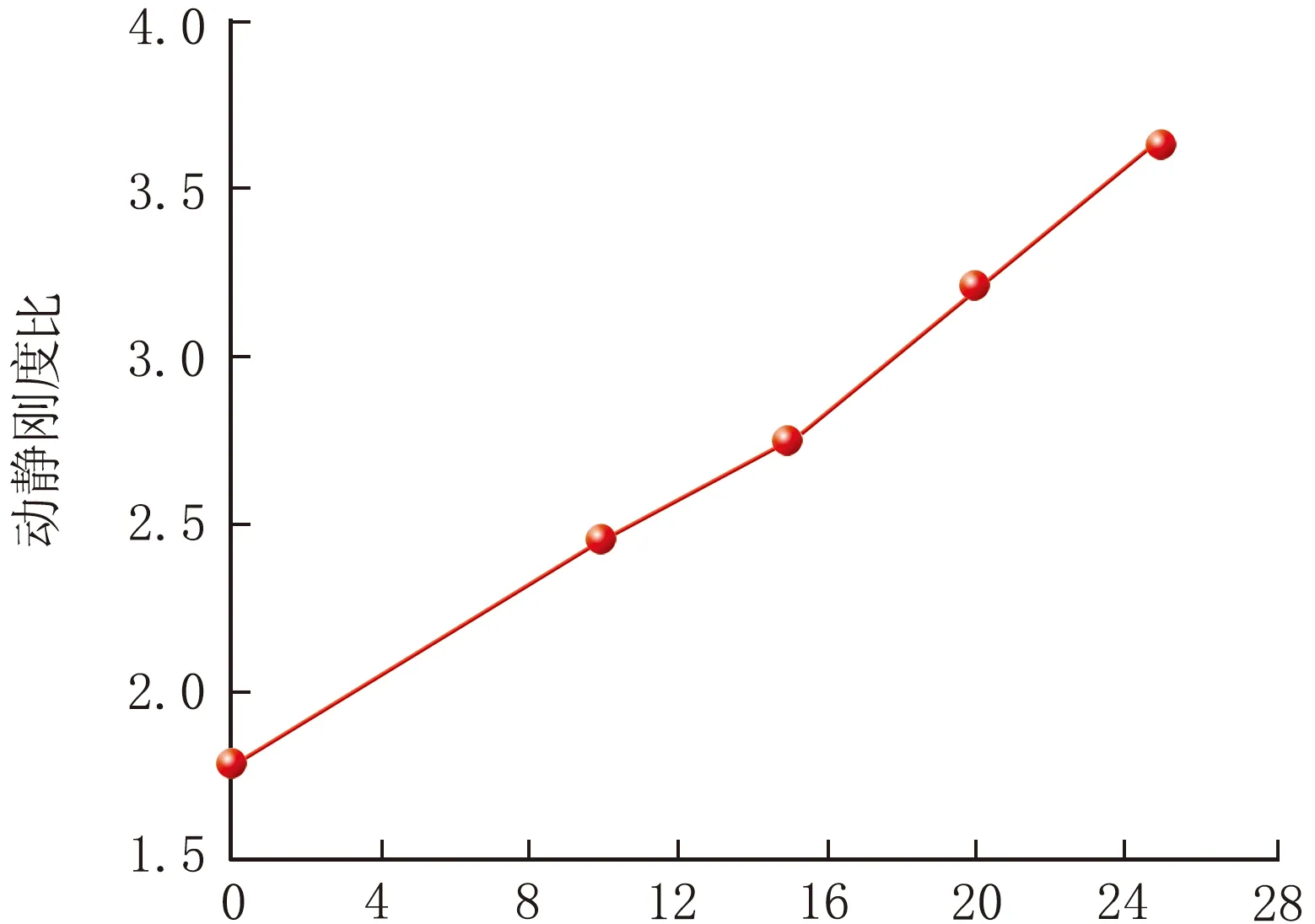

测试了试样的静刚度和动静刚度比,结果如图4、图5和图6所示。由图4和图5可见,随着AO-60含量提高,NR硫化胶静刚度产生明显下降,动静刚度比明显上升。静刚度下降的原因是大量使用AO-60降低了胶料的交联密度。动静刚度比增大则是由于胶料交联密度降低,AO-60增加分子间作用力引起的。动静刚度比增大表明NR胶料的阻尼性提高。

AO-60用量/份图4 NR静刚度与AO-60用量的关系

AO-60用量/份图5 NR动刚度与AO-60用量的关系

AO-60用量/份图6 NR动静刚度比与AO-60用量的关系

3 结 论

(1)随着AO-60用量增加,NR硫化程度下降,ts1以及tc90延长。AO-60用量多时能干扰天然橡胶硫磺硫化过程。

(2)随着AO-60用量增加,NR硫化胶硬度,定伸应力,回弹性出现明显下降,拉伸强度、撕裂强度呈现先增后减趋势。

(3)在玻璃化转变区,随着AO-60用量增加,试样的Tg向高温移动,且tanδ下降,但tanδ峰宽加宽,阻尼性提高;当温度高于-30 ℃时,试样tanδ随着AO-60用量增加而上升。

(4)随着AO-60用量增加,在本文测试条件下,NR硫化胶静刚度下降,动静刚度比上升。