李艳伟

随着城市用地逐渐紧张的趋势不断扩大,以及各级政府和大开发商的地标情节愈演愈烈,国内超高层建筑如雨后春笋般从地面拔地而起,超高层建筑已经从一线城市走到二三级城市,甚至像华西村等一些经济发达的地区。超高层建筑的设计因为设计师的理念不同,结构上也不尽统一,施工组织上也不尽相同。本文对鄂尔多斯市国泰商务广场T4工程的塔吊选择及附着问题做了方案设计,重点是在保证结构安全下附着,用有限元对附着在钢结构上进行模拟验算,通过采取一定措施,来满足工期和安全需求,同时也对使用外附着塔吊和使用内爬塔吊做了较详细的经济对比。

1 工程概况

鄂尔多斯商务广场Ⅱ区T4工程位于鄂尔多斯市康巴什新区。工程地下室3层,主楼地面上共41层,标准层层高4.2 m,建筑高度198 m,建筑面积12.5万m2,为超高层建筑。

本工程主体结构形式为型钢混凝土框架—型钢混凝土核心筒混合结构,其中地下室、核心筒楼板为现浇钢筋混凝土结构,地面以上塔楼核心筒之外区域为钢—混凝土钢筋桁架组合楼盖结构。

2 塔吊布置方案及经济上论证

2.1 塔吊布置方案

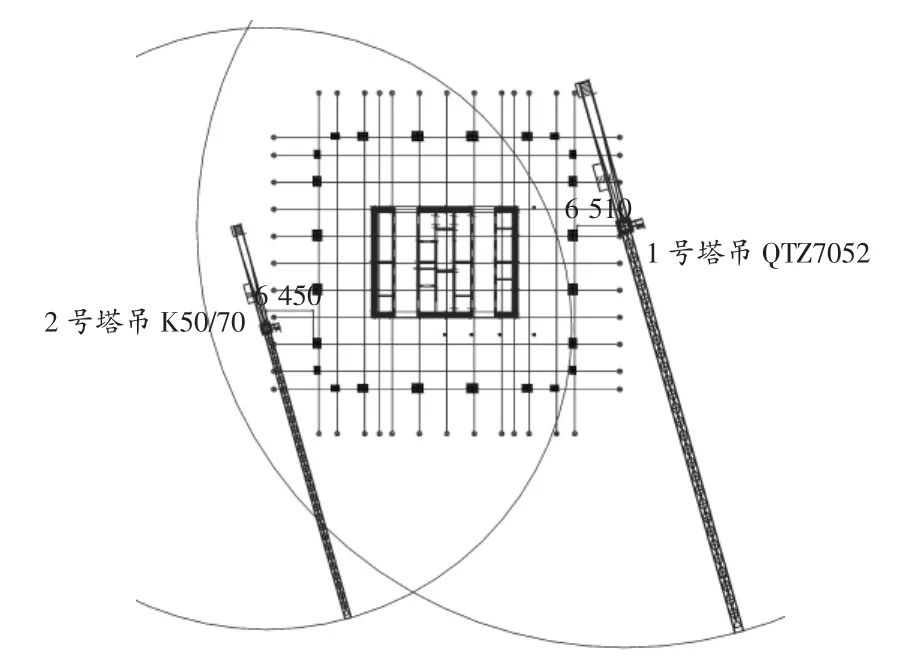

为满足现场的实际需要、解决结构施工的吊装问题,经过对施工组织设计的优化和塔吊方案的比较选择,决定塔楼采用两台性能相似的1号塔吊QTZ7052和2号塔吊K50/70,主要用于地下室及塔楼主体结构施工材料运输。1号和2号塔吊附着均布置在主楼外框柱上,1号塔离塔楼核心筒水平距离为16310 mm,离塔楼外框柱水平距离为6510 mm;2号塔离塔楼核心筒水平距离为16150 mm,离塔楼外框柱水平距离为6450 mm。采用固定外附墙形式。两塔吊的附着均采用耳板与预埋件焊接形式,所以需提前将预埋件埋入相对应的柱体内,且预埋件需与钢结构焊接;其中1号塔吊TC7052共计7道附着,2号塔吊K50/70共计6道附着。塔吊布置见图1。

2.2 与布置内爬塔吊经济上的对比

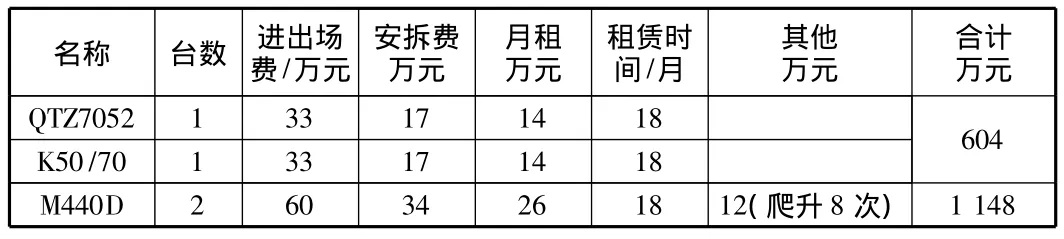

本工程原投标核心筒内设计为两台M440D内爬塔吊,工程进场后,根据本工程塔楼的结构形式及钢结构特点,优化成取消两台内爬塔吊,更换成一台QTZ7052和一台K50/70外附着塔吊,其经济上对比如下:

计算内容包括塔吊进出场费、安拆费、月租等,计算范围及内容涵盖项目塔吊使用期绝大部分成本,具体数据见表1。

选用外附着塔吊方案节约成本544万元,此项成本优化比例达 47.4%。

图1 塔楼塔吊平面布置图

表1 外附着塔吊与内爬塔吊费用上对比计算

3 塔吊附着方案的制定

根据总进度计划安排,塔楼内外筒施工钢结构高度差达3层~4层,塔楼核心筒钢结构与外框筒混凝土结构高差达到5层~6层。当核心筒钢结构安装的高度达到1号,2号塔吊最大自由高度时,塔吊影响核心筒施工进度,须在塔楼外框柱上采取附着措施才能保证核心筒继续施工。综合考虑核心筒施工进度、外框筒施工进度和塔吊自由高度三者之间的关系,拟采用永久附着加临时附着、控制塔楼内核心筒进度的方法来进行1号,2号塔吊附着加节施工。另根据塔吊租赁公司提供的塔吊的附着计算书,塔吊附着点处劲性外框柱需承受较大的侧向力,而随高度增加框架柱柱截面逐渐变小,因此其受力情况随高度增加愈为不利和危险,故需验算外框柱强度,并进行设计对其加强。

3.1 塔吊附着基本要求

1号QTZ7052型塔吊是由长沙中联建筑机械有限公司制造,起重臂最长为70 m,本工程安装长度为70 m,标准节规格2.5 m×2.5 m×5.95 m,一般情况下安装最大高度280.05 m,无附着最大起升高度73 m,两道附着间最大间距为41.65 m;2号K50/70型是由沈阳建筑机械有限公司制造,起重臂长度为70 m,本工程安装长度为50 m,标准节规格2.5 m×2.5 m×6 m,安装最大总高度293.15 m,无附着最大起升高度60.9 m,两道附着间最大间距为48 m,塔吊性能表见表2。

表2 K50/70和QTZ7052型塔吊附着基本性能表

3.2 塔吊附着的构造

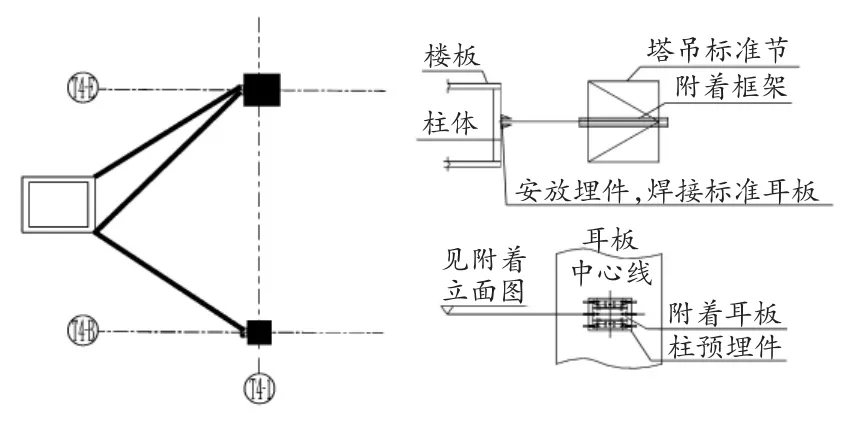

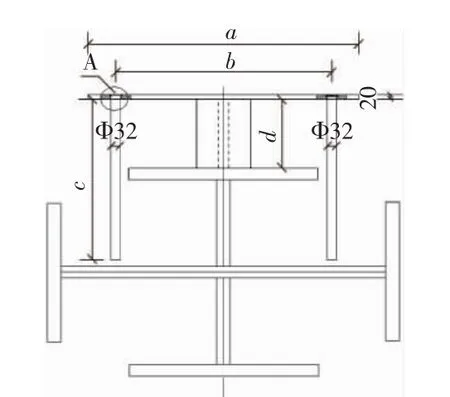

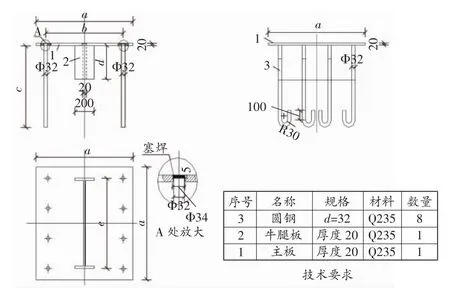

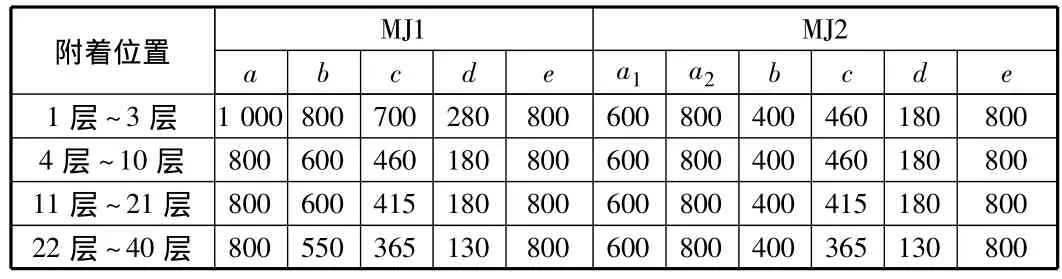

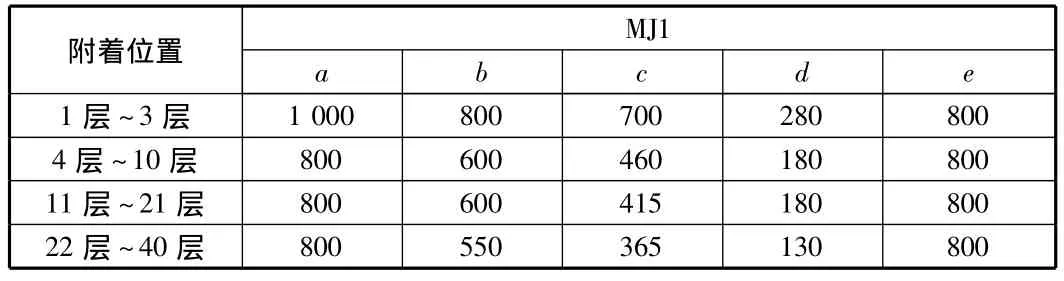

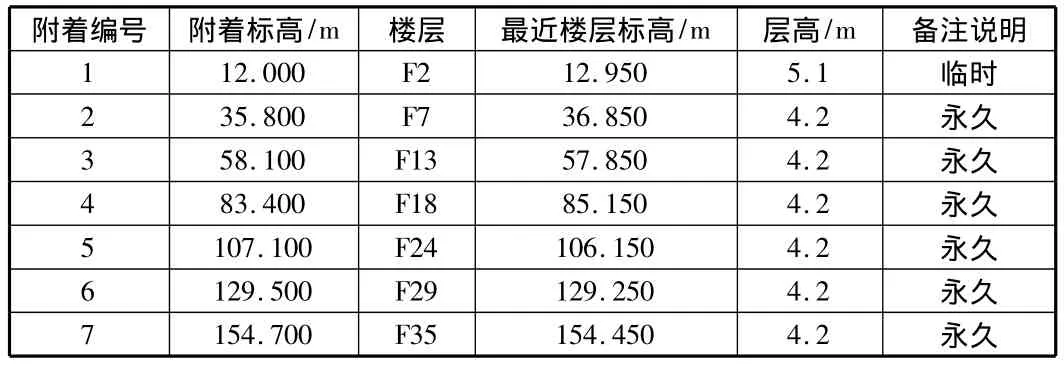

本工程1号,2号塔吊附着装置均采用3根附着杆与外框筒钢柱连接。钢结构柱安装后根据塔吊附着点位置焊接固定预埋板,外框柱混凝土浇筑完成后焊接连接耳板,待框架柱混凝土强度达到C20以上时安装塔吊附着。具体设计构造图如图2~图5所示,其中,QTZ7052两边均附着于 KZ3,MJ均为 MJ1,K50/70双杆一端附着于KZ3,MJ为MJ1,单杆一端附着于KZ1,MJ为MJ2。构件尺寸见表3,表4。

图2 塔吊附着构造示意图

图3 预埋件与钢柱连接示意图

图4 MJ1大样图

图5 MJ2大样图

表3 K50/70预埋件尺寸表

表4 QTZ7052预埋件尺寸表

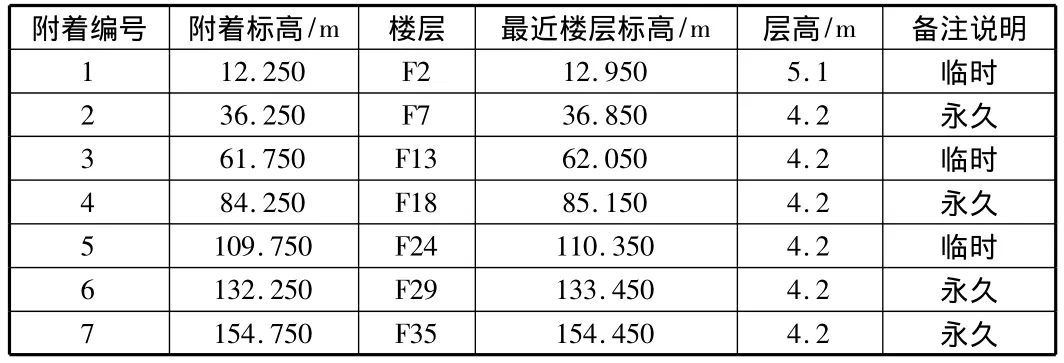

3.3 塔吊附着及周转规划

根据机械性能和施工进度情况安排,1号QTZ7052塔吊需进行7次附着,其中6次永久附着,1次临时附着。2号K50/70塔吊需进行7次附着,其中4道永久附着,3道临时附着。根据钢结构吊装分段计划,将1号、2号塔吊分别进行附着顶升。每个阶段每次附着具体情况如表5,表6所示。

表5 QTZ7052塔吊附着点统计表

表6 K50/70塔吊附着点统计表

考虑到钢结构吊装的起吊高度,塔吊大臂必须高于钢结构顶部不小于7 m。

4 方案执行过程中遇到的问题及解决办法

本工程主体结构形式为型钢混凝土框架—型钢混凝土核心筒混合结构,其中地下室、核心筒楼板为现浇钢筋混凝土结构,地面以上塔楼核心筒之外区域为钢—混凝土钢筋桁架组合楼盖结构。核心筒采用液压爬模施工,塔楼内外筒施工钢结构高度差达3层~4层,塔楼核心筒钢结构与外框筒混凝土结构高差达到5层~6层,当核心筒钢结构安装的高度达到1号,2号塔吊最大自由高度时,塔吊影响核心筒施工进度,须在塔楼外框柱上采取附着措施才能保证核心筒继续施工,这里存在前期核心筒施工速度快(3 d一层),外框筒水平结构不能与核心筒同步的时候,选择了外附着塔吊的弊端就出现了,即在外框筒不能满足附着的情况下,核心筒就不能施工,进而出现窝工现象,为此我们考虑两个方案:1)在外框筒柱子及水平钢框架施工完后,在钢柱及梁节点处附着的办法;2)采用增加临时附着的办法解决,以下是两种方案的论证及实施过程。

4.1 在钢框架梁柱节点处直接做附着的论证

4.1.1 基本假定条件

1)所有节点刚接,附着层上部两层水平钢结构施工完。2)核心筒为刚体。3)荷载为重力和塔吊荷载组合,总荷载=1.35重力荷载+1.35塔吊荷载。

4.1.2 应用软件

1)SAP200014.1。2)ANSYS 12.1。

4.1.3 计算结果比较

SAP2000所取的荷载系数为1.35,ANSYS计算的荷载系数为1。通过两种软件计算结果一致,误差小于1%。

1)SAP2000计算结果:3层框架最大位移28.2 mm。各个杆件的应力比,其中右上角的几个杆件应力比较高。2)ANSYS计算结果:总位移最大值达到22.7 mm。最大拉应力达到149 MPa,最大压应力达到153.5 MPa。

经过计算,水平钢结构位移变形不满足要求,所以此方案行不通。

4.2 采用加密临时附着的办法

鉴于上述办法行不通,为保证工程进度,经研究决定,加快水平结构的施工速度,并采用加密临时附着的办法,同时附着预埋件也采用加钢牛腿的办法,提前附着时间,具体的做法如下。

4.2.1 加密临时附着

1)最终附着道数不变,投入的附着杆件数量不变,原24 m(4个标准节)临时附着改为18 m(3个标准节)一临时附着。2)附着后相当于每48 m增加了一次附着,每台塔吊总共增加了3次临时附着,每次附着费用1万元,总计6万元。

4.2.2 埋件采用钢牛腿

1)采用埋件增加钢牛腿直接与“十”字钢骨柱焊接,在混凝土浇筑完成后24 h后即可进行附着焊接,时间提前1 d,为满足工期需要创造了条件。

2)采用钢牛腿与钢骨柱焊接后,在混凝土浇筑完成后,塔吊附着系统与外框水平钢结构隐框架也形成了一个整体,大大减少了对混凝土的损坏,特别是避免了混凝土裂缝的产生。

5 结语

目前该工程已经主体结构封顶,通过对外附着塔吊选用及附着方案的多方面考虑及论证,并针对与工程工期矛盾之处的分析,进而采取一定的措施,虽花费一小部分费用,但是和选择内爬塔吊比较而言,减少主体封顶后拆除的麻烦,还大大的降低了工程的成本,且1号塔吊QTZ7052为全覆盖塔吊,又能实现主体封顶后早拆2号K50/70塔吊的目的,进而结余一定成本,达到节能目的,对附着的安全系数进行了加强,也保护了主体混凝土结构的安全,最后也实现了3 d一层的工期要求。目前这种外附着塔吊对250 m以内高度的超高层都比较经济适用。

[1]吕文斌.关于塔吊基座变形的加固处理方案[J].山西建筑,2010,36(4):340-341.