李志强

(太原市市政工程总公司第三工程公司,山西 太原 030002)

1 工程概况

太原市汾东商务区十号线3 m雨水顶管管段的实施范围为:道路K0+040~K1+680,长约1.64 km。雨水管材采用钢承口式钢筋混凝土管,单井双排顶进,双管中心间距7.6 m。雨水顶管工作井、接收井设计情况见表1。

表1 雨水顶管工作井及接收井布置表

2 工作井、接收井施工工艺

2.1 沉井施工工序

施工准备→测量放样→开挖浅基坑→铺砂垫层→绑扎刃脚钢筋→刃脚内外模板→支刃脚外模板→浇筑刃脚混凝土→养护→拆除刃脚模板→挖土、下沉→绑扎(1,2,3,4模)钢筋→支模板→浇筑井壁混凝土→养护→拆除→浆砌砖墙井壁→井周围回填。

2.2 沉井下沉

沉井下沉方法根据地下水位情况采用排水下沉方法,井周围施工前先管井降水,沿井周围适当布置降水井。当沉井沉至设计标高后,将井内泥面粗平,平铺片石,再浇筑C15封底素混凝土垫层。绑扎底板钢筋并浇筑C35底板混凝土。为防止沉井周围地面沉降、塌陷,在沉井周围10 m范围内进行注浆。

3 顶管施工工艺

3.1 施工流程

主千斤顶顶进时,以工具管开路,推着管段穿过工作井的穿墙洞把管道压入土中。与此同时,工具管头部的刀盘旋转切削前方土体,使泥土进入工具管内的泥水平衡舱中。当千斤顶达到最大行程后,全部缩回,放入顶铁,千斤顶继续顶进。当工具管和第一节管段几乎全部顶入土中后,吊去全部顶铁,再将第二节管段吊入,装上橡胶止水、钢套环等,顶接在第一节管段的后面,继续顶进,同时用泥浆泵出泥。

泥水平衡式掘进机外径比混凝土管外径大10 mm,分为前后两节,中间用校正油缸联接,可以进行方向校正。掘进机的前端有一只刀盘。刀盘上的刀是用来切削土体和一些强度较低的障碍物,如腐烂的木桩及三合土等。刀盘的另一个作用是用来平衡土压力。刀盘上外圈周围分布着钨金刀头,无论刀盘是正转还是逆转都能切削前面的土体。由于切削的渣土是用泥水带走的,泥水的比重必须保持在1.03~1.30之间,而且必须有一定的压力。这个泥水压力应该比掘进机所处地层的地下水压力高出20 kPa,不会使地下水流失。

采用泥水平衡顶管必须要解决泥水的二次处理问题。通常采用自然沉淀方式来进行泥水处理。具体做法是制造三只泥水处理箱,它们的总体积在20 m3左右。而且高度应该一只比一只高。最低的一只安装进水泵,进出的渣土泥水先送到最高一只箱子里,让其自然沉淀,经过沉淀后的多余的泥通过溢流进入第二只箱子中,渣土经过第二只箱子沉淀以后泥水再向第三只箱子溢流,最后,经过自然沉淀的泥水只要其比重不大于1.3,则可继续利用。如果其比重大于1.3,则需加水稀释。

3.2 顶力控制

1)工作井内主顶油缸布置。在工作井内左右对称均衡布置6台主顶油缸,主顶油缸采用等推力双冲程200 t油缸,每台油缸的最大推力200 t,最大行程为3 000 mm,可以用溢流阀来调定油压力,使顶管工作井内的主顶油缸总推力不超过1 200 t。

2)推力计算。以本工程Y-69~Y-77DN3 000最大顶距的顶力计算为例,总长为347 m。

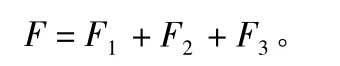

其中,F,F1,F2,F3分别为总推力、正面阻力、机头摩阻力、顶进阻力。

其中,P1为正面土压力;d为管外径,取3.6 m;L1为机头长度,取4 m;P主=γ0×H1×tg2(45°-ψ/2)=7.08 t/m2;P被=γ0×H1×tg2(45°+ψ/2)=12.39 t/m2,γ0为浮容重,取0.8 t/m3,H1为地面至掘进机中心的厚度,取13.51 m,ψ为等代摩擦角,此处取8°;P1=2/3(P被- P主)+P主=10.6 t;F1=3.14 ×3.62×13.51/4=137.4 t。

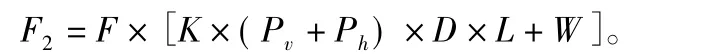

其中,F2为未采取注浆工艺的机头外壁与土层间的摩擦力;Pv为管顶以上土压力,Pv=γ × H2=1.8 ×11.71=21.078 t/m2,γ为土的容重,取1.8 t/m3,H2为管顶的覆土厚度,为 11.71 m;Ph为管壁上土的侧向水平压力,Ph=Pv×tg2(45°-ψ/2)=15.92 t/m2,ψ为等代摩擦角,此处取8°;D为管节外径,取3.6 m;L为机头长度4 m;W为机头自重,取30 t;F为管壁与土层的摩擦系数,根据土的类别和不同含水量取用,此处取0.6;K为系数,当管道位于潮湿或复杂的土层时,取K=2。F2=F×[K×(Pv+Ph)×D×L+W]=0.6 ×[2 ×(21.078+15.92) ×3.6 ×4+30]=657 t。

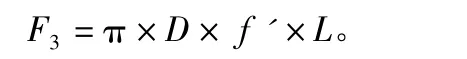

其中,f′为管节浮在浆套中的摩阻力,取0.4 t/m2;L为顶距,取347 m;F3=3.14 ×3.6 ×0.4 ×347=1 569 t,即每顶进1 m 顶力上升 4.5 t。

因此,总推力 F=137.4+657+1 569=2 363.4 t。

主顶油缸选用6台200 t(2 000 kN)级油缸。系统总推力为1 200 t。而顶管工作井允许最大顶力为1 000 t,故当顶力超过1 000 t时,应启用中继环顶进。

3)后座反力的计算。后座墙采用计算尺寸为:高×宽×厚=5 m×5 m×0.5 m的钢筋混凝土背墙,后座的反力按以下公式计算:

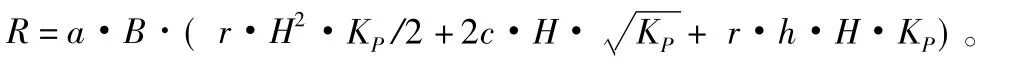

其中,R为总推力反力;B为后座墙宽度;a为系数,取1.5~2.5;r为土的容重,kN/m3;H为后座墙的宽度;KP为被动土压系数,按以下公式计算:KP=tg2(45°+φ/2),其中,φ为内摩擦角,此处为18°,KP=tg2(45°+φ/2)=tg2(45°+18/2)=1.9;c为土的内聚力,kPa;h为地面到后座墙顶部土体的高度,此处取9+1-5=5 m,后座的反力

经计算总顶力小于后座反力,但从安全角度考虑顶进法施工只能采取允许顶力的80%左右,这样管道的允许顶力为80%×11 703.83=9 363 kN,满足要求。

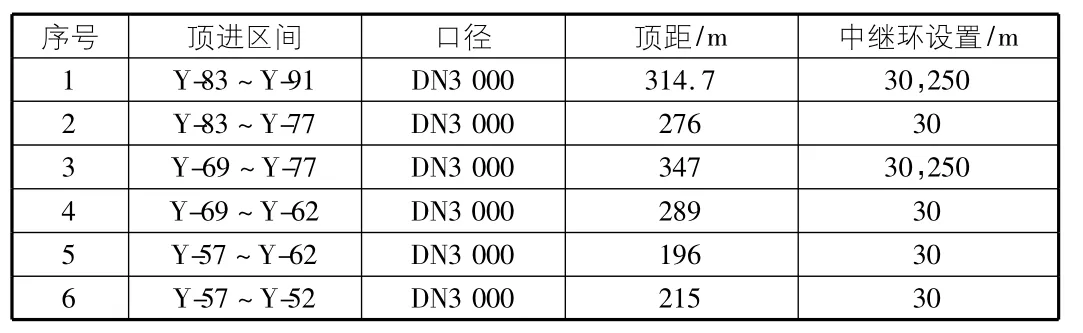

3.3 各区间中继环设置表

各区间中继环设置参数见表2。

表2 各区间中继环设置表

3.4 顶进管道接口处理

在处理管子接口时,首先是橡胶止水圈应安装妥贴,要安装在正确的位置上。橡胶圈套上以后,要用一根φ6 mm~φ8 mm的短钢筋插入到橡胶圈与槽口之间,把橡胶圈挑起,然后让φ6 mm~φ8 mm的短钢筋沿槽口顺管子转1圈~2圈。

3.5 泥水平衡控制

对于土压平衡来说,先计算出各顶管段的开挖中心处的主动土压力和被动土压力,然后将掘进机的土压力设定在此主动土压力和被动土压力之间,如果设定值偏高,可使推进速度提高,反之则可减慢,通过调节推进速度,使土压力保持平衡,当推进速度过快,迎面土压力超过极限,面板式大刀盘即后缩,直到限位开关断电,掘进机停电,这是一个土压力自动平衡系统。对于泥水平衡来说,我们可以根据掘进机开挖中心处的地下水压力值,将泥水系统(开挖面处)的压力控制在大于地下水压力20 kPa,从而排除地下水对挖掘面的影响。