邵 云

(中铁十七局集团第四工程有限公司,重庆 404100)

1 概述

基于目前京沪高铁建设后张法预应力箱梁施工工艺中,箱梁钢筋绑扎、钢筋定位检查及管控的自动化程度不高等特点,设计一个能替代钢筋定位绑扎中人工测量检查钢筋定位情况的自动检测装置。以提高检查钢筋定位效率,提高检测钢筋定位精度。提高箱梁钢筋绑扎质量,预应力张拉质量,最终保证箱梁质量。

目前京沪高铁在建,箱梁钢筋绑扎生产线上都使用钢筋绑扎胎具来定位钢筋。钢筋的定位是否准确关系到整个箱梁生产中底腹顶板钢筋绑扎后的箱梁整体受力以及预应力液压张拉施工的质量。如果钢筋胎具没有把底腹顶板及保护层各钢筋定位准确,钢筋绑扎时就会出现偏差。同时预应力定位网的定位不准确,预应力孔道定位网片的安装位置出现偏差,现有的检查方式仅仅是工程师到钢筋绑扎现场使用量具目视检测,钢筋繁多,很多位置隐蔽深入,无法测量。导致不能全面完整的检查,而且人工检测存在不精确,工作量大,不能及时发现问题点的情况。在不能很好的发现和及时解决问题的情况下,将此类钢筋投入下一道浇筑工序中,以至于混凝土浇筑后的箱梁在整体受力以及预应力张拉方面存在质量问题,由此可见钢筋胎具定位检测钢筋绑扎情况的重要性。

现有的定位方式采用钢筋胎具结构定位,就是在钢筋胎具每处需要绑扎钢筋处把接触部分处理成凹槽或用角钢来定位钢筋位置,预应力定位网片的定位仅仅靠人工测量焊接安装,而这样定位安装势必会带来钢筋的位移形变。导致预应力孔道位置位移。人工安装的工作量大,容易导致工人在绑扎时不易察觉,质检工程师检查时工作量也相当大,因此不能及时发现并处理此类问题,所以有必要在钢筋安装在胎具上时设计一种能检测出钢筋安装定位是否到位、是否弯折、尺寸是否到位的检测装置,并准确显示出钢筋安装不准处的位置,提示工人立即修正。保证后张法预应力箱梁按照图纸设计以及规范要求达到其应有的受力效果。

2 设计要求

钢筋绑扎安装工艺依据:

《铁路混凝土工程施工质量验收补充标准》。

《铁路桥涵工程施工质量验收标准》。

2.1 操作程序

1)梁体。

碰焊→下料→成型、制作定位网→摆放腹板定位网及箍筋→固定衬铁→在胎模上定位底板箍筋→绑扎纵向水平筋→绑扎端部钢筋→绑扎横隔墙钢筋→绑扎加强筋→挂垫块→修整→绑扎腹板顶板两根水平筋。

2)桥面。

碰焊→下料→成型→焊衬铁→在胎模上定位底层钢筋→固定衬铁→摆放顶层钢筋→穿扎纵向水平筋→绑扎挡碴墙及竖墙钢筋→挂垫块→安装吊点加强网片→吊装就位→绑扎加强筋→修整。

2.2 钢筋的加工及绑扎质量要求

1)受力钢筋顺长度方向,当L>5 000 mm时容许误差为±20 mm,当L≤5 000 mm时容许误差为±10 mm。

2)弯起钢筋的位置容许误差±20 mm。

3)桥面主筋间距与设计位置偏差要求不大于15 mm。

4)箍筋间距偏差不大于15 mm。

5)腹板箍筋的不垂直度(偏离垂直位置)不大于15 mm。

6)钢筋保护层与设计位置偏差值不大于5 mm。

7)其他钢筋偏移不大于20 mm。

8)定位网在任何方向的偏差在距跨中4 m范围内不得大于4 mm,其余间位不得大于6 mm。

由以上钢筋的加工及绑扎质量要求看出钢筋定位安装中第6),8)两项质量要求精度较高。

根据以上情况自主设计一个钢筋保护层及预应力定位网钢筋定位自动检测装置。定位检测装置必须在复杂的施工环境下准确检测出位置所在处,并报警提示工人。同时该装置必须具有简易轻便,安装方便,维护简单快捷,检测精确等特点。准确判断出问题钢筋所在的位置。替代人工测量目视检查的繁琐工作量和所带来的误差。

3 钢筋保护层及预应力定位网的钢筋定位方法

为了减少或消除因箱梁钢筋保护层及预应力定位网钢筋形变和安装不到位而引起箱梁质量问题,从以下几方面分析。

3.1 电路元件

本技术是采用如下方案实现的:

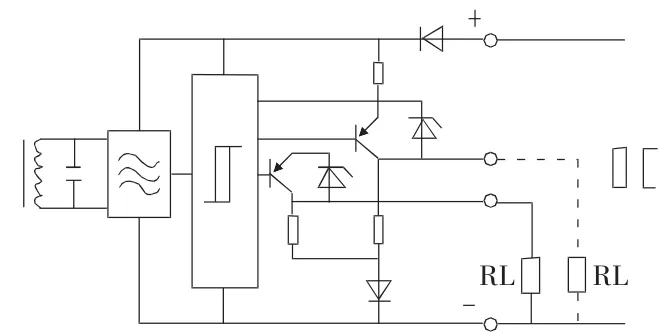

1)传感器。

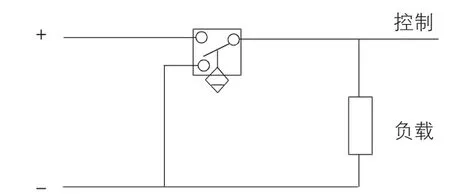

根据接近开关具有不直接接触钢筋而进行位置检测的属性,且灵敏度高,频率响应快,重复定位精度高,瞬变过程短,输出功率大,急电特性好,工作稳定可靠,使用寿命长等优点。设计一控制电路。用于检测受力钢筋及预应力定位钢筋的形变和安装不到位,发出声光报警,指导工人检查报警点,找出报警原因,修正存在的质量问题。接近开关是一种具有开关量输出的位置传感器。它既有行程开关,微动开关的特性,同时又具有传感性能。此设计选用三线制PNP常开接近开关,三线制传感器,负载接在电源地和信号线之间。具体内外部电路见图1,图2,在钢筋定位检测装置完整电路图中标为SQ1~SQn(见图3)。

图1 传感器内部电路图

图2 传感器外部电路图

传感器接近开关基本参数:

a.电源电压:DC12 V。

b.检测距离根据工艺要求自选:4 mm,5 mm。

c.输出电流:200 mA。

d.输出模式:PNP常开。

2)三极管。

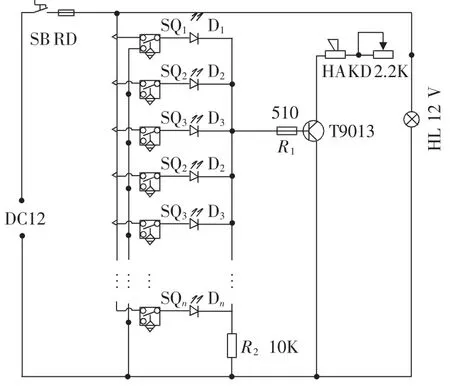

电流控制元件,利用基区窄小的特殊结构,通过载流子的扩散和复合,实现了基极电流对集电极电流的控制,使三极管有更强的控制能力。三极管具有对电流信号的放大作用和开关控制作用。所以三极管可以用来放大信号和控制电流的通断。在电源、信号处理等地方都可以看到三极管,集成电路也是由许多三极管按照一定的电路形式连接起来,具有某些用途的元件。三极管是最重要的电流放大元件。这里采用三极管来控制声报警元件工作。这里设计中用三极管的控制电流的通断以及电流放大的特性来达到该检测装置的声报警功能。采用型号9013三极管。钢筋定位检测装置主电路中标为T9013(见图3)。

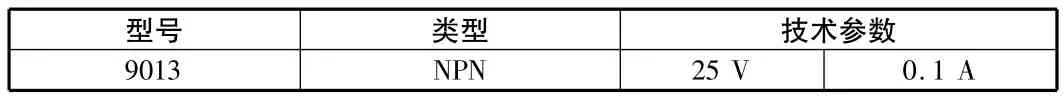

三极管基本参数见表1。

图3 钢筋定位自动检测主电路图

表1 三极管基本参数表

3)显示元件。

发光二极管(LED)是一种由磷化镓(GaP)等半导体材料制成的、能直接将电能转变成光能的发光显示器件。当其内部有一定电流通过时,它就会发光。利用这一特性,选用它作为显示各检测点的检测情况,导通发光即为该检测点钢筋定位准确。钢筋定位检测装置完整电路图中标为D1~Dn,作为多个检测点显示灯。

4)其余电路元件。

a.电源:根据情况可采用固定式安装或者便携式使用。手持式比较轻便,选用一只12 V电瓶作为电路电源。若固定安装,根据现场情况外接电源控制柜,通过镇流降压变AC220为DC12,变压器加镇流桥堆即可。

b.电路中设一两档转换开关SB,用来开关总电源,便于检修或平时长时间不使用切断电源,减小电池损耗及避免电器元件加速老化和性能变化。

c.HL绿色指示灯,用于提示电路已投入工作,所有检测正常。

d.RD线路保险,避免短路引发电路中电源和各电子元件的损坏。

e.HA声光报警器,用于警示钢筋定位安装不到位或漏装。

f.KD音量调节器,通过改变阻值来改变HA两端电压,达到音量调节。

本设计由以上电子元件组成,将这些电子元件固定安装在根据主电路图制成的电路印刷板上。根据现场情况设计了便携式检测装置和固定安装两种方案。

3.2 具体工作原理设计

由图3中看出,该原理图中DC12 V直流电源为电路供电。通过两档转换开关SB,开关整个电路工作。为接近开关SQ1~SQn供电,也为三极管9013提供静态偏置。线路保险RD对电瓶进行保护(短路保护),KD用来调整报警音大小。R1,R2为负载,为三极管9013与发光二极管提供静态偏置。

装上底腹顶板钢筋保护层及预应力定位钢筋网后,转动转换开关SB,此时,整个电路全部投入工作。SQ1~SQn如果检测到工作。则Kn输出低电平,即负电源信号,控制三极管T不导通(截止)。绿灯HL亮,声光报警器不工作。

如某一接近开关如SQ2不工作或检测不到定位钢筋,其输出R2为高电平,后级接近开关不工作。T导通,绿灯熄,D2熄,则D2位置底腹顶板钢筋或开关有问题。

3.3 具体实施方式

1)箱梁胎具定位检测:采用固定安装检测式,将制作好的定位检测装置与现场电源控制柜连接上线路,加装降压整流电源,使其AC380 V转换为DC12 V,并装上保险防止电路故障。后将检测装置置于工人比较容易操作的地方。在需要检测钢筋的检测处将角钢攻丝钻孔,用以安装接近开关。最后将各传感器线路与检测装置盒相连,线路用穿线管或走桥架的方式保护线路。

2)其余各钢筋保护层定位检测:可采用设计的便携式检测尺。应用设计时可根据现场工艺情况设计尺长和设置接近开关数量,以选择合适检测的精度。将检测尺放在需检测的钢筋上,将两端固定好,调好水平,就可以找出中间未达到钢筋工艺质量要求的钢筋位置,显示问题点所在处并报警提示。再由工人修正钢筋。

3)预应力孔道定位网钢筋检测方法:可采用便携式检测尺,将预应力孔道钢筋定位网片所在的位置选择好。因定位网片呈网格状,所以只需检测网格中各节点位置是否正确,即可判断出定位网片的位置是否正确。所以将定位网片中的4排节点(自行选择检测点)水平对应在胎具支撑架上制作卡槽。要检测定位网片时,将传感器按定位网中节点尺寸调节好,将检测尺固定在卡槽上,打开开关即可显示各节点位置是否正确。

固定安装检测装置优势:检测点多,一次安装到位,适合批量检测。一人对多点。

便携式检测尺装置优势:方便快捷,随检随测,能深入人体不能到达的地方检测。结构简单,适合作工具使用。使用时自主选择检测点。

3.4 技术要求

1)一种后张法预应力箱梁施工工艺中的钢筋保护层及预应力定位网的钢筋定位自动检测方法,其特征为:

a.检测金属的特性:这里检测钢制材料。

b.检测准确:根据传感器选用4 mm或5 mm达到检测精度。灵敏度高,频率响应快,重复定位精度高,瞬变过程短,输出功率大,急电特性好,易安装拆卸。市面上此类接近开关很多,性能基本一样,不同的是输入和输出方式略有区别。这里采用LJ12A3-4-Z/BX或者LJ12A3-5-Z/BX。

c.检测显示:采用发光二极管显示,一目了然。

d.检测提示:声报警装置。

e.安装简易:固定安装时需攻丝钻孔,螺栓固定即可。线路穿线管或桥架保护。将控制部分装于检测装置盒中,螺栓固定。检测定位网片时使用检测尺,需在胎具支撑架上安装卡槽。

f.维护简单:更换方便,一般主要是电源或接近开关出故障,拆卸线路更换安装即可。

g.成本低廉:固定安装检测装置材料及安装根据检测点多少大概在200元~1 000元内。

可保证半年不出故障。便携式检测尺因外形外观加工制作,大概在500元~1 000元内。

2)实现如技术要求1)所述的钢筋定位自动检测装置,按其特征分为两种:固定式和便携式。固定式已详细说明就不提了,需提的是便携式,外形结构简单,检测尺部分内部稍有结构,特殊制作。

3)如技术要求2)所述的便携式检测装置,其特征为:转换开关刻度,可调整检测点位置接近开关,用来检测钢筋固定螺栓,固定接近开关滑槽,移动接近开关到所要到的刻度电源,提供DC12 V,插装式便于更换水准尺,显示水平。

4 结语

本技术基于目前京沪高铁建设后张法预应力箱梁施工工艺中,箱梁钢筋绑扎钢筋定位检查及管控的自动化程度不高等特点,发明一个能替代钢筋定位绑扎中人工测量检查钢筋定位情况的自动检测装置。解决目前没有仪器对钢筋进行自动定位检测的问题,并提高钢筋定位检查效率,提高检测钢筋定位精度。提高箱梁钢筋绑扎质量,提高预应力张拉质量,最终保证箱梁质量。

总体来说,此设计是根据现场施工情况及施工工艺设计发明。制作简单易行,定位检测精度高,检测点是否到位一目了然。整个发明所需材料包括电子元件、电源、线路线管的费用成本,耗费低,性能功能达到所需要求。而且为维护检修减轻了工作量,能减少此类质量问题,有效的提升工作效率、产品质量。本设计所述的钢筋定位自动检测装置及方法具有创新、自主设计,简单快捷、科学合理、提高效率,提高质量的特点。

[1] 铁建设[2005]160号,铁路混凝土工程施工质量验收补充标准[S].

[2] TB 10415-2003,铁路桥涵工程施工质量验收标准[S].