王大华 李永森

(四川港航建设工程有限公司,四川成都 610041)

1 概述

船闸混凝土浇筑是船闸施工过程中的重要环节。相对于常规混凝土浇筑工程具有浇筑方量大、施工周期长、施工措施复杂等特点。

为提升船闸混凝土的浇筑施工效率、改善现场施工质量,一些学者和工程技术人员进行了有针对性的研究,如陈松尧[1]、马青春[2]、孙来成[3]、黄传庚[4]、张志宁[5]从不同角度对船闸工程混凝土浇筑施工技术进行了研究;韩辉[6]、谢凯[7]、彭哲海[8]、曹周红[9]、刘青[10]、魏东[11]、童强[12]等依托具体工程对施工质量控制技术进行了研究,并提出了一些有针对性的改善措施;白新理[13]、齐建飞[14]、段亚辉[15]、张庆亮[16]、孙峰[17]、范洪浩[18]、涂伟成[19]等人分别对船闸混凝土浇筑施工时的温度应力、裂缝等病害情况及影响因素进行了研究。

分析表明,现有研究成果虽在适宜的工况下取得了较好的工程建设效果,但研究主要针对船闸混凝土施工的某一环节,从工程施工全过程角度改善混凝土浇筑施工质量的研究成果较少。同时,现有工程措施和技术成果中,尚存在环境影响降低、施工效率提升、施工结构性能改善、施工工艺简化等问题亟需解决。鉴于此,为弥补现有技术的不足,文章以工程为对象、工艺为核心,对大型船闸混凝土浇筑技术进行了研究。

2 工程技术问题及施工难点

2.1 临时排水体材料消耗高

在船闸混凝土浇筑施工前,为减小降水对现场施工的影响,通常需要设置一定量的排水沟。现浇混凝土排水沟作为一种临时排水设施,虽可满足施工排水的要求,但排水沟的施工养护周期长、工序较多,且难以实现建筑材料的重复利用,工程造价总体偏高。

2.2 混凝土浇筑塔机稳定性差

混凝土浇筑塔机虽为临时工程施工设施,但由于其高度大、自重大,且常承受偏心荷载和风荷载,其稳定性控制常常是施工控制的要点。工程中常采用浅基础的基础形式,结构抵抗偏心荷载的能力有限,难以动态防控可能出现的病害。

2.3 模板支设难度大

模板支设是混凝土浇筑施工的重要环节。对于船闸工程,其模板结构承受的侧向压力较大,模板支撑体系的稳定性常难量化,模板构件的空间位置难以精确定位,易出现漏浆、爆模等问题。

2.4 混凝土浇筑施工质量不易控制

混凝土浇筑施工质量受混凝土灌注施工工艺、混凝土配合比、现场施工振捣、保湿养护情况等影响显著。相对于普通混凝土浇筑工程,船闸混凝土浇筑具有浇筑落差大、密实度不易控制、灌注导管移位难等难点。

3 施工工艺原理及特点

本技术的目的在于提供一种施工效率高、环境影响小、施工工艺简单、质量控制方便的大型船闸混凝土浇筑技术,其工艺原理可概括为如下几个方面。

3.1 装配式排水沟提高效益

研究技术廊道排水沟浇筑采用专门的排水沟定型化模板,可大幅降低廊道排水沟混凝土浇筑施工的难度;同时,本技术可通过标尺底板和标尺立杆动态控制廊道排水沟浇筑施工的速率。

3.2 塔机稳定性组合提升

研究技术在塔机底部设置的预制承载板和横向钢梁,并通过预应力拉筋对预制承载板、横向钢梁和墙顶套板施加张拉力,通过墙顶套板限制预制承载板的竖向移动;在底部承载体内部预设连接体,在改善结构体系受力的基础上,降低连接体施工的难度。

3.3 混凝土灌注精细控制

研究技术在负压溜槽的卸料口部位设置槽口调节车,可对卸料口的位置和高程进行精确控制。

3.4 滑移升降模板结构性能优化

研究技术中船闸模板布设结构可借助下层混凝土对其提供支撑,并采用拔杆对船闸模板进行提升和校位;在承载横梁上设置围檩斜撑和围檩限位槽,可对竖向围檩的位置进行精确控制;在船闸模板与水平围檩之间设置连接定位板,与承载横梁之间设置底部撑板和侧挡板,可提升模板定位的精度。

4 施工工艺流程与操作要点

4.1 施工工艺流程

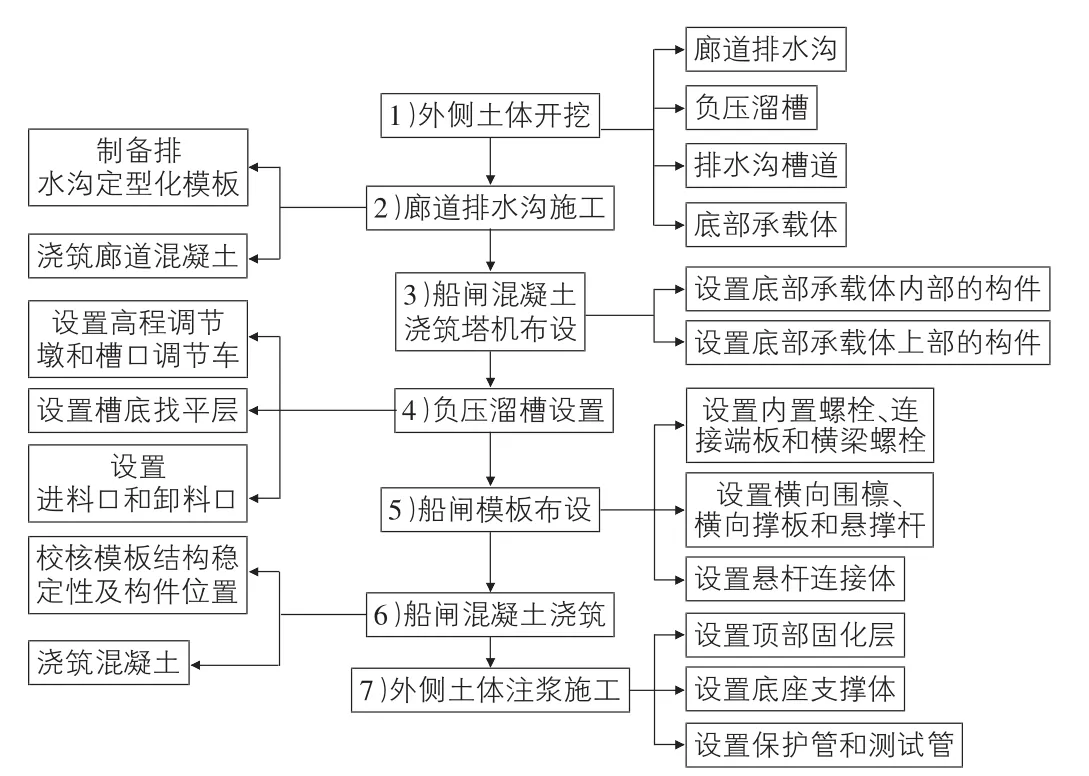

大型船闸混凝土浇筑施工工艺流程如图1所示。

4.2 操作要点

1)借助模板吊装环将组装完成后的排水沟定型化模板吊装至排水沟槽道内,通过内模撑板控制廊道内模的横向宽度,进行廊道排水沟浇筑,并使标尺底板与廊道排水沟浇筑面平齐,根据标尺立杆的读数控制廊道排水沟的浇筑位置,见图2。

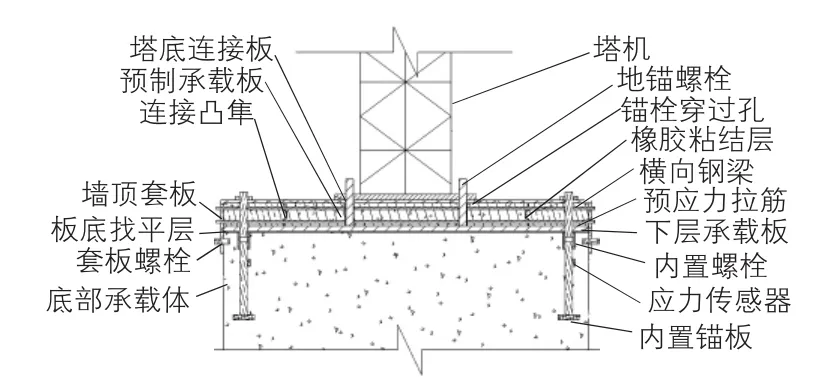

2)在底部承载体上依次设置板底找平层、下层承载板、横向钢梁和预制承载板;在下层承载板上设置地锚螺栓;在横向钢梁与预制承载板之间设置预应力拉筋;使塔机通过底部的塔底连接板与地锚螺栓连接牢固,见图3。

3)在负压溜槽与外侧土体之间设置高程调节体和槽口调节车,与外侧土体相接处设置槽底找平层,两端设置进料口和卸料口。

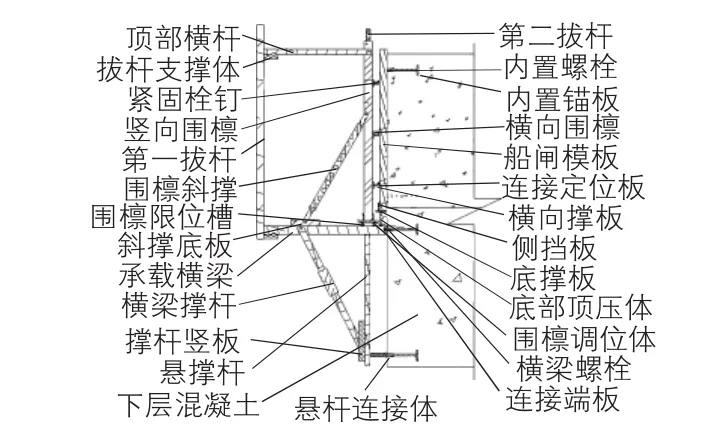

4)在已浇筑的下层混凝土和上层混凝土内均设置内置螺栓,并使内置螺栓与内置螺杆和内置锚板连接;在承载横梁与内置螺栓之间设置连接端板和横梁螺栓,与竖向围檩之间设置围檩调位体、围檩限位槽和围檩斜撑,与船闸模板之间设置底部顶压体、底撑板和侧挡板;在竖向围檩与船闸模板相接处设置横向围檩和横向撑板,并在横向撑板上设置与连接定位板相接的撑板挂板;在承载横梁的下部设置悬撑杆,并在悬撑杆与承载横梁之间设置横梁撑杆和撑杆竖板;在悬撑杆与下层混凝土之间设置悬杆连接体;解除横梁螺栓和悬杆连接体对承载横梁的约束后,通过第一拔杆和第二拔杆同步提升承载横梁,见图4。

图1 大型船闸混凝土浇筑施工工艺流程图

图2 廊道排水沟施工结构示意图

图3 浇筑塔机布设结构示意图

图4 混凝土浇筑施工结构示意图

5)在外侧土体的顶部设置顶部固化层;在顶部固化层的上部设置底座支撑体,在底座支撑体上依次设置底座找平体、测试底座和测试立杆;在灌浆管内侧设置保护管和测试管,在测试管的底部设置橡胶滑块,在保护管的外侧设置管侧填充体,并使橡胶滑块的下表面与底部注浆体连接;保护管与顶部固化层之间设置校位底板和板侧校位体;在测试管的顶部设置测杆连接体,并使测杆连接体与测试横杆连接,测试横杆通过测试仪器与测试立杆连接。

5 结语

受诸多不确定性因素影响,大型船闸混凝土浇筑施工质量和工期一直是工程施工控制的难点。文章针对大型船闸混凝土浇筑施工的实际情况,进行了有针对性的技术研究,得到了以下结论:

1)基于工程技术问题及施工难点,进行技术创新,形成了一套较为完善的大型船闸混凝土浇筑施工技术;结合现有技术,对该技术的工艺原理进行分析论述。

2)结合工程实际,对研究技术的施工工艺流程和关键技术要点进行了系统研究,阐明了研究技术的工程适用性和工程应用价值。