张宇洁 冯 蕊

(煤炭工业太原设计研究院集团有限公司,山西 太原 030000)

1 概述

目前,各煤矿企业数量庞大的煤矸石不仅占用了大量土地,而且造成了严重的固体污染;雨水溶解煤矸石中的可溶物质,造成周边水资源及土壤的污染;煤矸石山自燃,大量含SO2的气体逸散到环境中去,造成严重的大气污染。近年来,煤矿井下智能选矸技术发展十分迅猛,TDS智能分选系统结合矸石充填系统,能促使煤矿矸石不出井、地面无留存,有效杜绝矸石地面堆放引发的一系列生态环保问题,最大限度减少煤炭开采对生态环境的扰动,实现煤炭绿色开采高质量发展。

2 井下矸石分选原理及规模选型

以山西省灵石县两渡镇灵北矿为例,对井下矸石的分选及设备选型进行详细论述。

2.1 井下概况

灵北矿地位于山西省灵石县两渡镇境内,拟建的矿井工业场地东北距介休市约16 km,东南距灵石县县城约15 km,行政区划属灵石县两渡镇。

灵北矿井设计生产能力为240万t/年,采用斜井开拓方式,综采采煤方法,一次采全高采煤法。工作制度为年工作330 d,每天工作16 h,井下工作人员实行四六制。灵北矿主要开采2号煤和10号煤,煤种主要以焦煤为主。

本次主要解决的问题是响应环保政策号召,大块矸石不出井,在井下分选,直接回填。

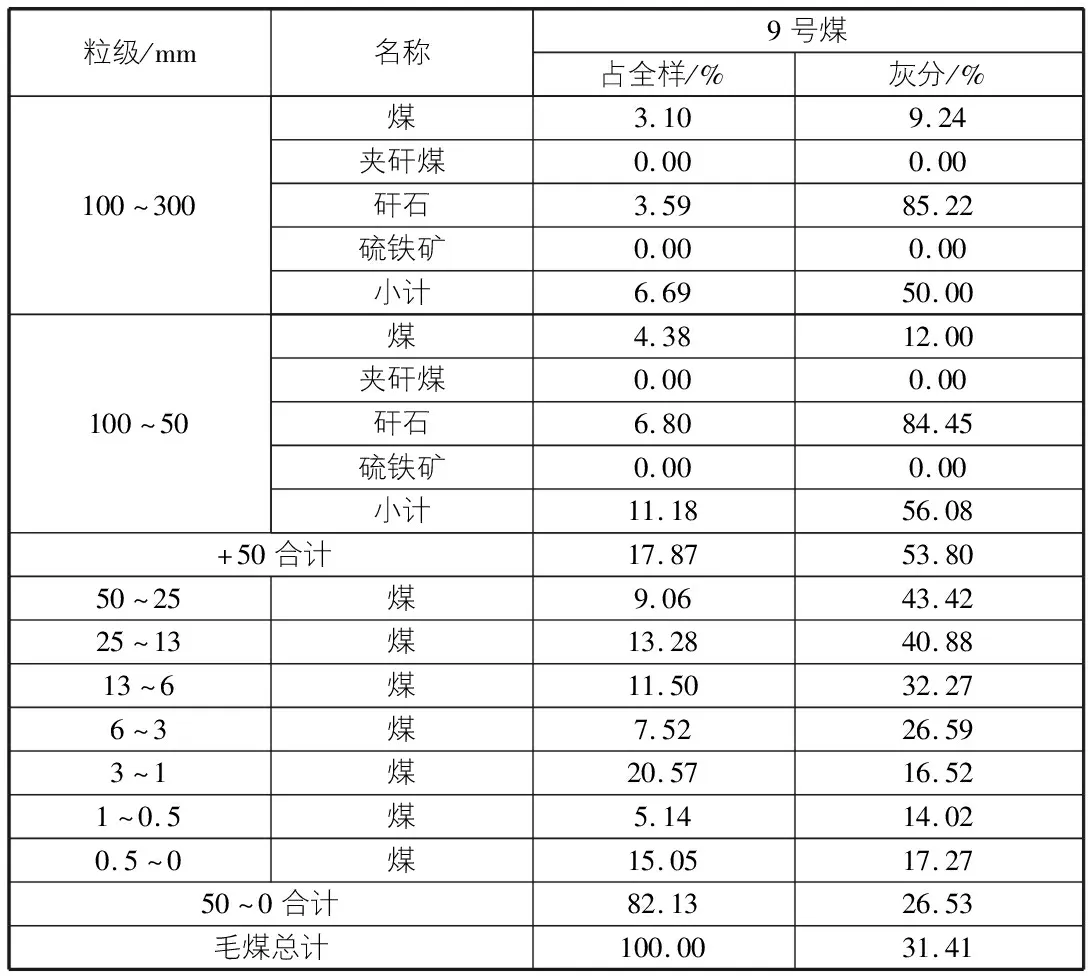

煤质情况,下组煤原煤大筛分表见表1。

表1 下组煤原煤大筛分实验报告表

2.2 矸石分选工艺的选择

对于大块矸石的分选有多种选煤方法,但在井下水洗难度却比较大,因此干法洗选是目前应用较为广泛的一种分选方法,主要优点是工艺简单、投资成本低等特点,尤其适用于北方地区。

常规的干选包括:风力干选机、差动式干选机、复合式干选机等,但应用条件苛刻,对于物料的物理性质要求较高,比如水分不能过高等,而且维修费用也较高,洗选精度也有限,为克服上述干选的缺点,TDS应运而生。

TDS智能干选机不同于传统选煤方法,它并不是按密度差异进行分选的,而是采用大数据计算和智能识别技术,针对不同的煤质特征建立与之相适应的分析模型,对煤与矸石进行数字化识别,最终通过高灵敏高可靠执行机构将矸石排出。目前TDS干选机已经有一定的市场,并且运行稳定。

在分选精度方面,TDS分选精度接近浅槽,高于动筛、跳汰及其他干选设备。其矸石带煤率1%~3%,煤中带矸率3%~5%。处理粒级较宽,并且设备占地小,几乎等同于手选带机占地,改造简单。

综上,选择TDS干选机。

2.3 分选原理及规模选型

TDS分选原理:采用智能识别方法,针对不同的煤质特征建立与之相适应的分析模型,通过大数据分析,对煤与矸石进行数字化识别,根据煤质情况确定“打煤”或者“打矸”。打出的煤与矸石分别通过精煤胶带与矸石胶带排出。

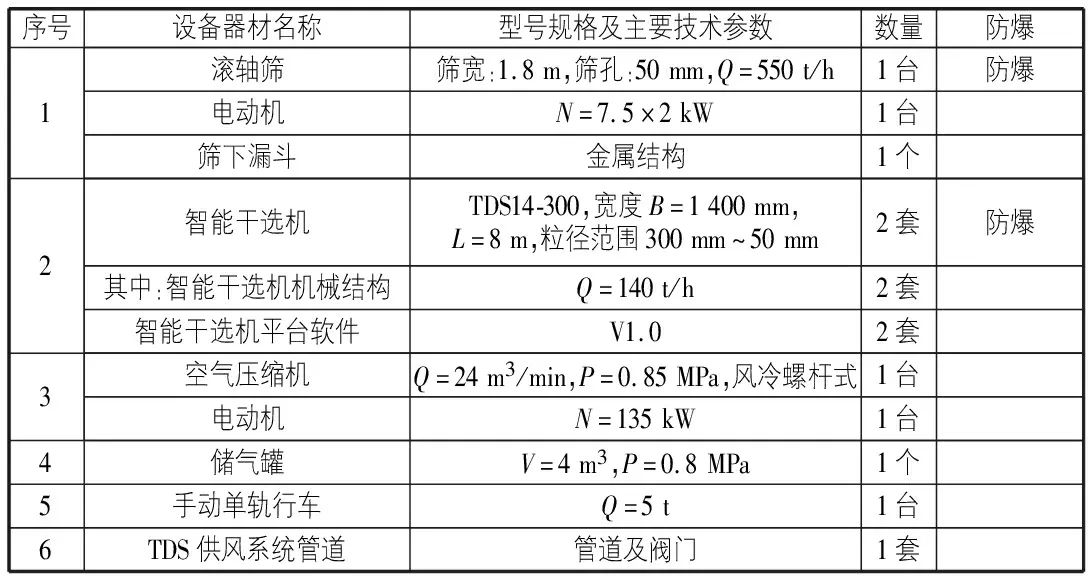

灵北矿现在井下小时处理量1 300 t,根据煤质资料可知,+50 mm含量为17.87%,小时量为232.31 t。根据煤量选型,选型表见表2。

表2 主要设备机电目录

由表2可见,滚轴筛1台,智能干选(宽1 400 mm)2台,同时配有空压机储气罐及相应的配套设施。

TDS智能干选整个系统简洁高效,满足要求的情况下设备数量少且功耗也较低。

2.4 设备布置

灵北矿考虑其井下条件有限,因此在适当的节段改造成相应的硐室,该硐室的大小要求满足能布置干选的流程设备,并且还要有能够检修的空间,根据矿井来料量和干选机的能力,考虑采用两套干选并列布置的方式进行分选。硐室的大小宽约8 m,长约17 m,高度约10 m,布置下整个系统设备。

布置方式主要分为两层,上层设备包括滚轴筛和智能干选机,下层为外运胶带机,其中主要考虑矸石和精煤皮带的走向问题,若平行走向,则需要溜槽倾斜布置,层高自然较高,若交叉布置相对高差要小。根据实际情况,本矿按照平行考虑,总高差约10 m(见图1)。

3 结语

该煤矸石智能干选系统问世已经很多年,现在市场上应用较多,实践效果很好,设备效率高,且运行稳定,有一定的市场前景。

其中在井下布置的成功案例已有多例,运行效果也比较好。总体来看,因为是井下,所以检修方面比地面确实有一定的限制,但随着干选技术的进步,未来还将有更适用更简洁的井下布置,效果也将会更好。本次布置的设备分选下限可到30 mm,处理能力也满足要求,安装后会取得好的效果。