艾振宙

(湖南第一师范学院,湖南 长沙 410205)

风管系统是空调及通风工程中的重要组成部分,应用中虽圆形风管保温居多,方形或矩形风管较相同截面的圆形风管表面积大,因而管道材料及保温材料的用料较多,同样流量的空气通过方形管道的摩擦阻力也较大,但在地下隧道、水电站溢流厂房、矿井坑道以及大型纺织车间、大型公共建筑等通风空调工程中,方形或矩形风管能更好地与建筑环境设备、装置、建筑物间有机配合,节约了建造空间的投资,美化了建筑环境,且方形矩形风道及局部构件制作安装方便,因此在输送常压气体的风管特别是在空调工程中常采用方形矩形风管保温[1-5]。方管保温设计中,方形矩形风管的保温设计计算要比圆形风管复杂得多。对于这类风管保温在进行计算时,为了减少变量的个数和利用圆形风管已有的计算图表,需用到当量直径,所以当量直径是针对非圆形风管进行计算时所引入的一个参数,用方形矩形风管的当量直径来计算管道内介质出口介质温度或温降,即先利用当量直径的概念,把方形矩形管换算成圆形管,再利用圆形管道的线解图成计算表求解[6-8]。当量直径分流速当量直径和流量当量直径。因此本文对圆形与方形风管保温相等管内空气流速下的温降(温升)进行对比研究。

1 计算模型

矩形风管当量直径是指与矩形风管有相等比摩阻的圆形风管直径,分流速当量直径和流量当量直径[9]。

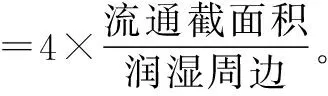

1)流速当量直径Deu,这是最常用的一种当量直径,各相关书上对其论述清晰,算式统一:

方形风管边长a,则Deu=a。

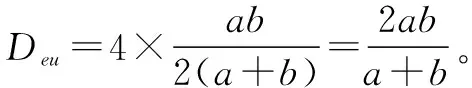

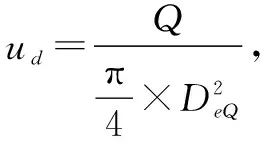

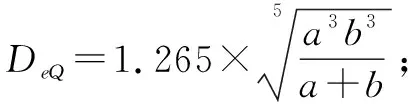

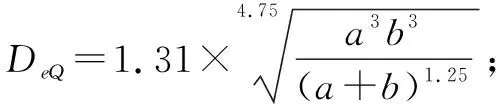

2)流量当量直径DeQ是指与矩形风管有相同气体流量(风量)且比摩阻相等的圆形风管的直径。

3)根据能量守恒定律,其简化条件下的三维稳态传热微分方程式为:

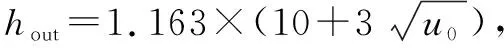

4)内保温层内表面(钢管与管内介质接触面),外保温层外表面(与环境接触面)均为第三类边界条件,管内流体介质与钢管内壁表面、外界环境与外保温层外表面的辐射与对流综合传热系数通过计算赋值[10]。

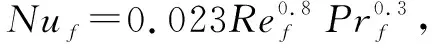

5)管内壁与管内流体介质之间的综合表面传热系数。

6)环境条件:当边界条件呈周期性变化时,周期变化的平均温度tav,边界温度波的振幅tm,温度变化周期tc,环境温度t0(第三类边界条件)的变化可用包括零级谐量与第一级谐量的简谐波来近似描写:

8)内外层保温材料热导率随温度变化,外保温材料热导率λwb=kwb·Τ+rwb和内保温材料热导率λnb=knb·T+rnb插值求解;管内流体介质的属性参数λ,cp,Pr,v,ρ均为温度函数。

9)利用焓降法计算空气温降。

以方管保温为对象,综合运用有限差分法和焓降法,考虑内、外保温层材料热导率随温度变化和管内壁传热热阻,管内介质的属性参数(如cp,λ,v,Pr,ρ)均与温度有关,圆管保温仅考虑径向和轴向热传递,方管保温考虑径向、周向和轴向的三维热传递,建立方管保温和圆管保温物理及数学模型,采取Vb与Matlab及Excel混合编程开发出方管保温仿真计算软件,离散化处理,得到节点上的差分方程式,高斯塞德迭代法求解温度场和温降的变化,从而为指导方管保温优化和简化设计提供参考。

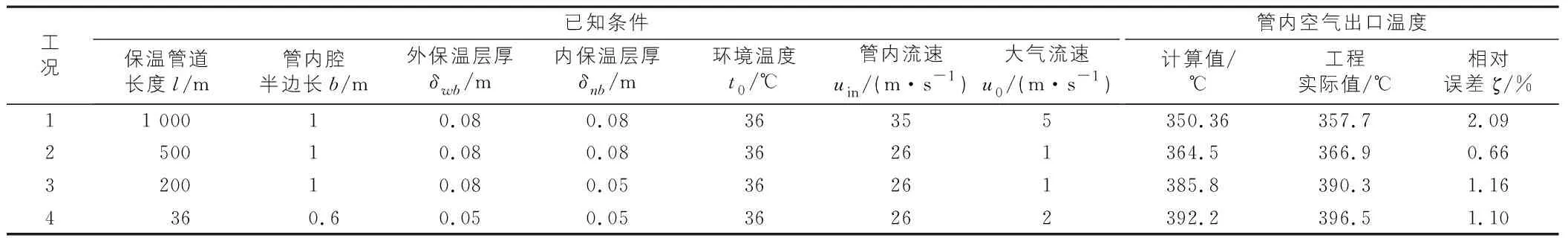

2 方管保温软件有效性验证

外保温石棉λwb为0.000 064 37t+0.196 5 W/(m·K),内保温硅酸铝λnb为0.000 21(t-70)+0.056 W/(m·K),管内介质为热空气,各工况管端进口空气温度均为θ1=400 ℃。方管保温软件模拟与杭州某炉窑公司实测值对比,如表1所示。

表1 方管保温软件模拟与实测值对比

对比研究表1所列的4个工况可知,管内介质出口温度计算值与实测值相对误差为0.66%~2.09%,表明两者吻合良好,验证了方管保温优化设计数学模型及软件模拟准确可信。

3 计算实例

空调通风系统中,为节省能量、减少冷量和冷量的损失,并为了防止在夏季运行中送风管道外表面结露,空调送风管道都采用了保温措施。以某工程的送风管道保温为例,室外地上敷设,管道长l为30 m,管内介质为冷空气,在室内条件下的送风温度为16 ℃、风管外侧为回风温度26 ℃且露点温度为13 ℃,室内风速uout为0 m/s;内保温层超细玻璃棉毡导热系数λnb为0.000 23t+0.033 W/(m·K),外保温硅酸铝(平均温度tm≤400 ℃)导热系数λwb为0.000 2(t-70)+0.056 W/(m·K);方管内腔边长b分别为0.3 m,0.4 m,0.5 m,0.6 m,0.7 m;管内冷空气介质的属性参数λ,cp,Pr,v,ρ均为温度函数插值求解,数值求解管内冷空气出口温度(见表2~表4,图1)。

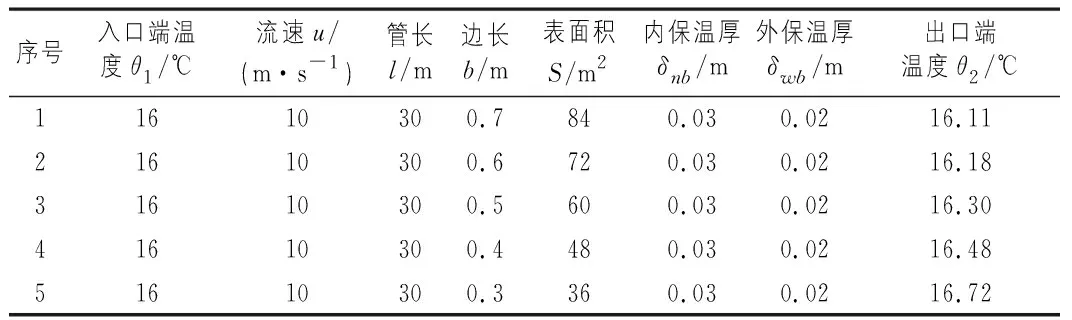

表2 方管保温管内冷空气出口温度

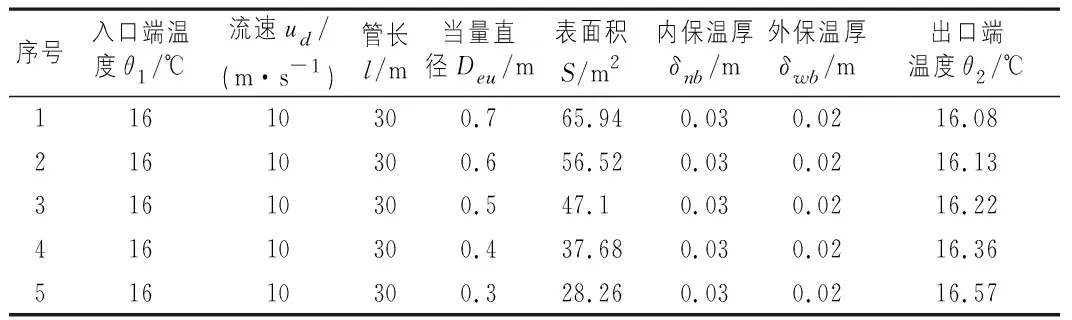

表3 流速当量直径圆管保温管内冷空气出口温度

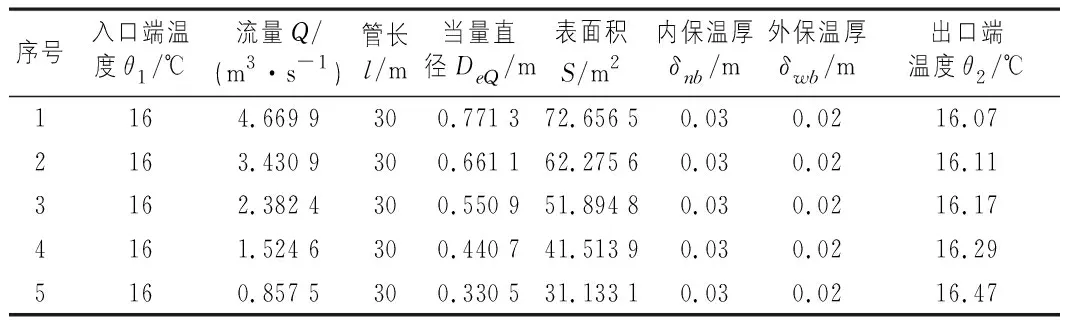

表4 流量当量直径圆管保温管内冷空气出口温度

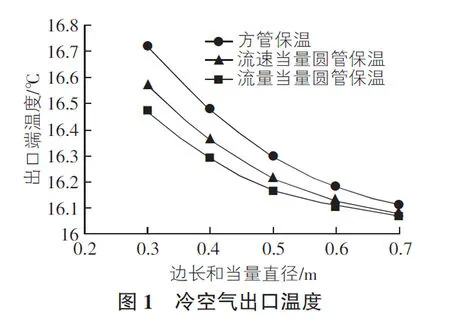

从表2~表4,图1可知:1)其他条件相同情况下,管内冷空气出口温度随方管保温处理为圆管保温当量直径的增大而降低,且非线性变化,增幅逐渐缩小,结果表明在实际工程应用中,增大方管内腔边长有利于降低保温管内冷空气出口温度。2)计算中,不论使用流速当量直径还是流量当量直径处理方管保温,其管内冷空气出口端温度都低于方管保温非当量直径下的计算值,且流速当量直径高于流量当量直径计算的管内冷空气出口端温度值。在流速相等情况下,因方管内冷空气流量明显大于当量直径圆管内流量并能抵消方管保温带来散热面积增大的效应;流量当量直径散热表面积要稍大于流速当量直径散热表面积,管内冷空气出口端温度两者结果相差很小,因此工程实际中流速当量直径和流量当量直径可根据计算方便所需选用,都可满足精度要求。3)相同条件下,随着管道管径的增大,温降逐渐降低。一方面,当冷空气流速一定,管径增大会导致管道横截面变大,输送的冷空气也会增大,冷空气携带的冷量也会增大;另一方面,虽然管径增大,传热面积也会增加,会增大一部分冷量的散失,但冷量散失的增加量要远小于冷空气量增大后携带总冷量的增加量。因此流速一定时,蒸汽管道管径越大,温降越低。

4 结论

1)采用有限差分法和焓降法,综合考虑了内外保温材料热导率随温度变化、管内表面综合传热热阻和管内介质的物性参数为温度函数关,建立管道保温数学模型,高斯赛德迭代混合编程计算出管内介质的温度。2)以流速当量直径、流量当量直径计算方管保温冷空气出口端温度,所得结果差别甚小,且两者都低于非当量直径下数值求解;随着方管保温对应的当量直径增大,三者趋向一致;尤其大尺寸方管保温计算完全可简化为当量直径的圆管保温计算。3)相同条件情况下,管内冷空气出口温度随方管保温处理为圆管保温当量直径的增大而降低,且非线性变化,增幅逐渐缩小。

符号说明:

h为表面综合传热系数,W/(m2·K);t为温度,℃;cp为比定压热容,J/(kg·K);ρ为密度,kg/m3;q为散热损失量,W/m2;Pr为普朗特准数;v为运动粘度,m2/s;θ为管内介质温度,℃;ε为表面发射率;σ为玻耳兹曼常量;H为物质热焓,J/kg。

下标:x,y,z为位置;in为管内;out为管外;1为进口;2为出口;0为环境。