欧阳志宜 (安徽省路桥工程集团有限责任公司,安徽 合肥 230031)

1 引言

目前城市综合管廊建设已是大势所趋,但由于我国综合管廊建设起步较晚,建设过程中还存在部分施工技术和工艺落后,急需改进。综合管廊支架系统是综合管廊一个重要的组成部分,因此其安装质量和效率直接关系到综合管廊建设的成本和进度。本文介绍了综合管廊支架快速安装的施工技术,解决了传统支架安装的弊端。

2 工程概况

肥西县产城融合示范区综合管廊及道路工程03标段,综合管廊及道路工程包括丰乐河大道、别山湖路、李陵山路、独秀园路、铁板洲路五条道路及管廊。其中管廊工程(K0+991.96-K3+096.96)全长2105m,综合管廊位于李陵山路段北侧绿化带中,尺寸11.7m×4m,为4舱(综合舱、电力舱、燃气舱和污水舱)。

3 支架安装技术主要内容

3.1 工艺原理

在管廊墙体钢筋绑扎完成后,将预埋件固定于钢筋上,在混凝土浇筑完成并拆除模板后,清理预埋槽道,再将托臂安装在预埋槽道上。本工艺主要通过对综合管廊预埋槽道位置精确定位控制,控制在土建结构施工工程中的标高、位置、嵌入墙体深度及偏斜程度满足设计要求,节约支架托臂安装速度和节约人工效益、减少返修,从而节约有效空间利用。

3.2 工艺流程

管线托架快速安装施工工艺主要为:测量放线→钢筋绑扎→拉线定位→安装预埋件→定位钢筋加固→模板支立→槽道调整→混凝土浇筑→模板拆除→槽道槽内杂物剔除→托架拉线定位→安装托架→托架检查。

3.3 施工工艺及操作要点

3.3.1 检查预埋件

开始预埋之前,应检查预埋件的品种、规格、数量是否与该工程设计要求相符并有合格证书,且按工艺要求抽查预埋件的外形尺寸和焊缝质量。焊接应牢固、焊缝应饱满、无裂纹、夹渣、气泡等缺陷。槽形预埋件应检查槽内泡沫条填充是否完好。

3.3.2 预埋件定位与固定步骤

①根据墙体的规格尺寸,按工程预埋件点位布置图的位置、品种、数量要求进行埋设。

②预埋件距墙体构件的边距应按设计要求确定。

③预埋件的定位偏差应符合下列要求:标高偏差不大于10.0mm,左右偏差不大于20.0mm。

④检查预埋件定位完毕后,检验员应进行检查并记录。

⑤支架预埋槽道定位后,把预埋件上锚筋与主体结构的钢筋焊接牢固。定位后预埋件表面与模板表面应紧密贴合。

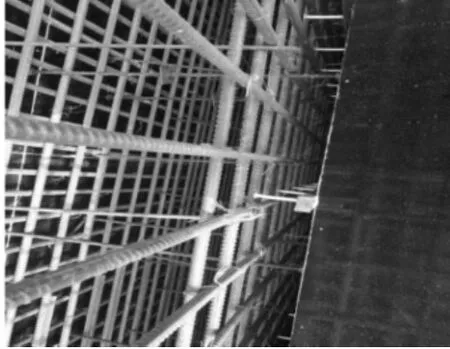

侧墙模板安装

预埋件与模板紧密贴合

3.3.3 支架预埋件安装定位措施

①对于墙体一侧有预埋件安装定位:墙钢筋绑扎完毕后,用水平仪以底层25cm高的墙面确定支架预埋件的垂直度,然后将预埋件下方第二、五号锚栓点焊在箍筋上,预埋件中间及上方锚栓则焊接钢筋,使钢筋起点到支架预埋件平面的距离正好为墙的厚度,待模板支完后,再对托架预埋件进行逐个找平固定。

②对于墙体两侧都有预埋件安装定位:使支架预埋件平面到钢筋表面的距离达到墙体的保护层厚度,然后再用水平仪确定支架预埋件的垂直度。若在预埋过程中碰到支架预埋件锚栓在箍筋的空档处,则可添加辅助钢筋。

预埋件安装

3.3.4 焊接

固定锚栓与U型槽背面牢固连接,锚栓之间间距恰好与土建的横向钢筋间距一致,保证每个锚栓可以紧贴钢筋上面放置。在保证预埋件的垂直度后,把锚栓焊接在钢筋上,这样就可以保证预埋的托架预埋件不发生位移。

3.3.5 混凝土浇筑

支架预埋件埋设好以后,在浇筑、捣混凝土时,要注意保护预埋件。混凝土施工的振动棒在预埋件周边应延长振捣时间,预埋件周边的混凝土一定要浇捣密实,避免产生漏浆及空鼓现象,影响预埋件的预埋质量。混凝土浇灌、捣固时,注意防止预埋件发生位移与模板分离。

侧墙与顶板混凝土浇筑

3.3.6 拆模后支架预埋件清理

模板拆除后取出槽内填充海绵,再清理粘附在预埋件外表面上混凝土,露出其表面。

3.3.7 支架预埋件检查

①在弹线放样过程中,预埋件位置的检查与结构检查的工作相继展开,依据某一轴线为检查起始点,进行预埋件位置与结构的检查,并记录检测结果。

②对照预埋件的编号图,依次逐个进行检查,用激光经纬仪、水平仪、铅垂仪等仪器检查预埋件相互的位置偏差。标高偏差不大于10.0mm,左右偏差不大于20.0mm。

③若检查偏差均在误差范围内,则可进行托臂安装。

3.3.8 托臂安装

通过调节T形螺栓的位置实现托臂的精确定位,确定位置后拧紧螺丝,完成托臂的安装。

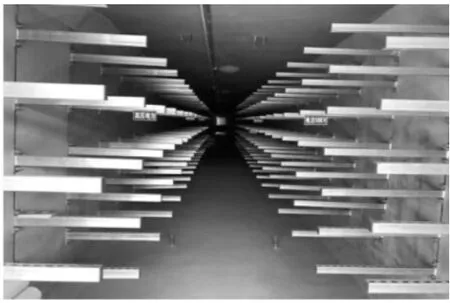

托臂安装

电力舱托臂安装成型

4 质量控制

4.1 质量要求

①装配式管道支架产品由U型槽钢以及相关零配件组成,并由梁夹或锚栓(预埋槽钢、T型螺栓)与混凝土结构可靠连接。预埋槽钢槽口规格不小于38~23,且其单点抗拉均不得小于15KN、齿牙抗剪均不得小于12KN;

②U型槽钢为冷轧成型槽钢,槽钢壁厚不小于2.5mm,以保证槽钢的受力性能,并提供相应的正面、侧面、背面抗压力学测试报告。截面尺寸由中标厂家进行二次深化设计确定,应便于以后管道安装、维护和扩展使用。

③装配式管道支架U型槽钢内缘须齿牙,且齿牙深度≥1mm,并且所有配件的安装依靠机械咬合实现,严禁任何以配件的摩擦作用来承担受力的安装方式,以保证整个系统的可靠连接。整套支吊架安装完成后,应具有安全的抗冲击、抗滑移性能。

④支架系统需满足管廊运营振动工况下通过200万次的疲劳荷载测试,并能在中标后提供国家级检测机构出具(ETA或FM认证)的相应报告。支架产品应按GB/T 10125-2012的要求进行600h中性盐雾试验。

⑤U型双拼槽钢须采用电弧焊方式,参照《电弧焊焊接工艺规程GB/T19867.1-2005》。

4.2 质量控制

①建立健全的以项目经理为核心的质量保证体系,接受业主、监理单位及设计单位的监督检查。

②从材料管理上进行质量控制

a.支架原材原始质保书、商检证明、材料的外观质量、标记应符合要求。

b.进场后,应上报业主、监理和我司进行现场验收,在符合设计图纸和有关标准要求后,方可进行安装工作。

c.原材料的堆放和保管应按规定平整摆放、防湿防潮,并有记号区别。

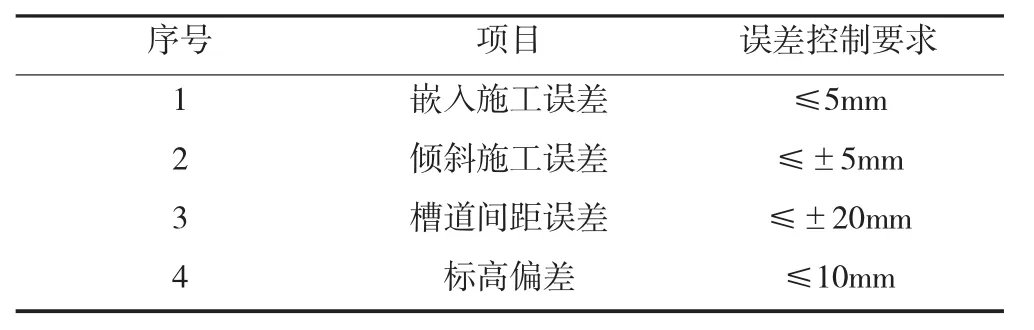

4.3 槽道施工误差控制指标表

序号 项目 误差控制要求1嵌入施工误差 ≤5mm 2倾斜施工误差 ≤±5mm 3槽道间距误差 ≤±20mm 4标高偏差 ≤10mm

5 结束语

随着城市建设进程的加快,各地管廊建设也会不断增加。而支架系统作为管廊最为重要的组成部分,为了能使支架安装更加安全、快捷、高效,就必须不断去摸索专研出更好的施工技术和方法。文章主要介绍的为一种预埋式支架施工技术,通过在肥西县产城融合示范区综合管廊的实施,取得了良好的效果,希望本文对于城市管廊项目施工有所参考。