姚硕,陆宗武

(1.安徽建筑大学,安徽 合肥 230601;2.合肥东凯新型建材有限公司,安徽 合肥 231600;3安徽皖维高新材料股份有限公司,安徽 合肥 238000)

0 前言

近年来,中国城市化进程的加快导致大量基础设施的拆除,其中大部分是混凝土和砖石建筑,这些拆除产生了大量的拆建废料。目前,中国的拆建废物数量已占城市固体废物总量的30%~40%。据估计,目前中国大陆每年生产约2亿吨废混凝土。回收和再利用废混凝土的需求非常迫切和必要。将建筑垃圾中的废混凝土、砖石破碎、筛分可制得再生骨料。这种骨料表面粗糙、多棱角、比表面积大、吸水量大。因此,用其配制混凝土时单位用水量比普通混凝土大,混凝土坍落度损失也大。再生骨料混凝土的强度和弹性模量相当于天然骨料混凝土的2/3。

透水混凝土又称多孔混凝土,无砂混凝土,透水地坪。是由骨料、水泥、增强剂、和水拌制而成的一种多孔轻质混凝土,它不含细骨料。透水混凝土由粗骨料表面包覆一薄层水泥浆相互粘结而形成孔穴均匀分布的蜂窝状结构,具有透气、透水和重量轻的特点。

本论文主要是研究制备高透水性能的透水混凝土,并对其性能机理进行初步研究,将废弃混凝土、废弃红砖破碎成不同粒径,并作为粗骨料制备透水混凝土。以天然碎石为对照组,研究骨料种类、粒径对透水混凝土性能的影响规律。

1 实验

1.1 实验原料

本次实验采用的水泥是P.S.A 32.5矿渣硅酸盐水泥,密度为3.1×10kg/m,对碎石、废弃红砖、废弃混凝土三种骨料进行了堆积密度和表观密度的性能测试,同时计算空隙率,结果如表1所示。由表可以看出,与碎石相比,废弃混凝土的密度有小幅度降低,废弃红砖密度最小。随粒径增大,体系空隙率增大。

原材料性能指标 表1

1.2 实验过程

1.2.1 最佳水灰比

查阅资料可知,透水混凝土最佳水灰比范围为0.25~0.45,对三种骨料按照配合比计算方法,进行设计计算,然后进行试拌。发现,W/C=0.35时,碎石和废弃混凝土为粗骨料的透水混凝土状态最好,此时拌合物的粘聚性很好且浆体能够很均匀地包裹在粗骨料表面,不会出现浆体过多沉积溢出等现象;由于红砖吸水率较大,W/C=0.45时,红砖为粗骨料的透水混凝土状态最好。

1.2.2 实验方案

根据试拌的结果,将碎石和废弃混凝土作为粗骨料的透水混凝土的水灰比确定为0.35,废弃红砖作为粗骨料的确定为0.45。具体实验方案如表2所示。

实验方案 表2

1.2.3 配合比设计

设计过程以4.75~9.5mm石子作粗骨料,透水混凝土目标孔隙率P=15%为例。1m混凝土中石子的质量为:

由式(2)可知1m混凝土中水泥浆的体积为170mL

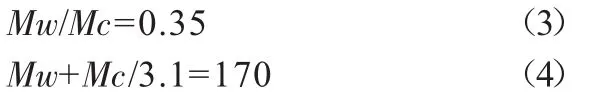

由于水泥密度为3.1×10kg/m,水灰比为0.35,则有:

则配合比计算结果为:Mg=1774kg,Mw=2541kg,Mc=89kg。

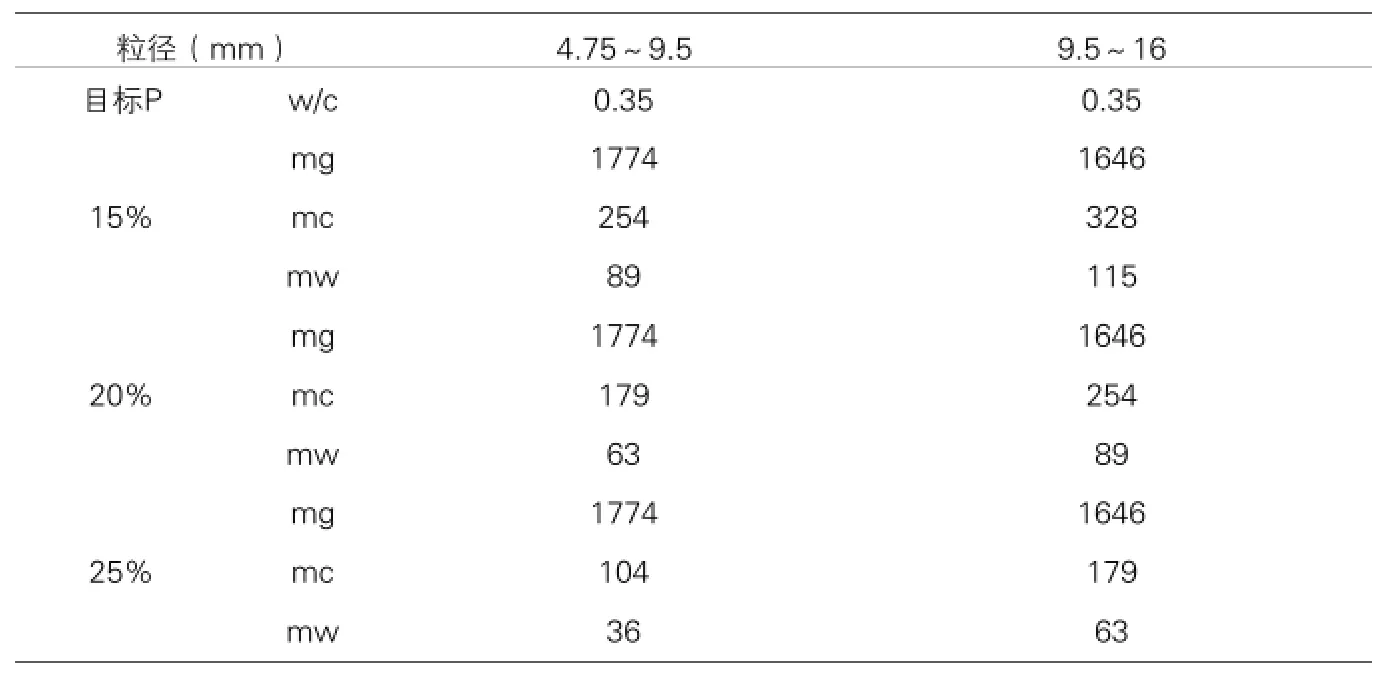

按照配合比计算实例中的计算方法,对实验方案所设计的透水混凝土试块进行了配合比计算,汇表如表1~表2。

1.3 试块的成型、制备与养护

本次试验采用手工拌合,试样模具尺寸为100mm×100mm×100mm,每组实验做两个试件进行对比。混凝土经搅拌后,分两次装进模型,每一次把拌合物装进模型后都要用捣棍进行捣实,使混凝土拌合物紧密堆积。普通混凝土采用的振捣方法都是振动成型或机械振捣,而本课题透水混凝土成型时并没有选择振动成型和静压成型,因为无法很准确地掌握好时间,所以选择的是人工捣实。本次试验采用的是自然养护,次日拆模后放在实验室的柜子里面进行自然状态下的养护。

2 性能测试

本实验力学性能测试所用仪器为NYL-600型压力试验机。根据以下公式计算出强度:

式(5)中:P——压强(MPa);F——压力(N);S——受力面积(m)。采用变化水头的试验方法对透水性能进行测试,如图1所示,在套筒中注入一定量的水,水通过透水混凝土流出,通过计时,测定单位时间的出水量,即单位时间通过透水混凝土试块的水流量。

图1 透水测定装置示意图

碎石作为粗骨料的配合比 表3

废弃红砖作为粗骨料的配合比 表4

废弃混凝土作为粗骨料的配合比 表5

3 结果与讨论

3.1 力学性能结果分析

3.1.1 水灰比对透水混凝土力学性能的影响

图2为以粒径为9.5~16mm的碎石做粗骨料时,在目标孔隙率为25%的情况下,水灰比对试样力学性能的影响。由图可知,当水灰比为 0.30、0.35、0.40、0.45时,制得透水混凝土的抗压强度分别 为 13.04 MPa、23.07MPa、17.42MPa、9.14MPa。可见,随着水灰比的增大,抗压强度值是先增大后减小,呈抛物线型。较小的水灰比在孔隙率一定的情况下,试块中水泥的量会增多,而水的量也有限,而导致水泥浆干的快也硬的快,拌合物的流动性差,无法装模成型,对其强度不利;反之,水灰比太大,透水混凝土的和易性就会特别的好,这时水泥浆的量就会超出范围,多出的水泥浆有可能会将骨料之间的空隙填堵,试拌过程中发现浆体从骨料之间的缝隙沉积到试块底部,最终发生封底现象,透水混凝土的抗压强度也会降低。

图2 水灰比对透水混凝土力学性能的影响

3.1.2 骨料粒径对透水混凝土力学性能的影响

骨料粒径对透水混凝土力学性能的影响结果见图3。由图可知,三种骨料随着粒径的减小,抗压强度均呈现一样的变化趋势,即逐渐增大。究其原因是粗骨料的粒径愈小,混凝土单位体积的表面积是愈大的。这种情况下,单位体积的透水混凝土里,骨料与胶凝材料的接触面就会增大;同时与胶凝材料的粘结力也就会增大。因为就混凝土而言,其强度的主要贡献力来源就是骨料之间的粘结力度,在这种情况下,透水混凝土的强度显然会增强。

图3 不同透水率混凝土抗压强度

3.1.3 目标孔隙率对透水混凝土力学性能的影响

由图3可知,随着目标空隙率的增大,透水混凝土的抗压强度逐渐降低,得到的这个结果是与透水性混凝土内部的构造机制有很大联系的,因为透水混凝土结构中存在很多的孔隙,透水混凝土内部并不是密实的,在目标孔隙率选取很小的情况下,混凝土内部结构的密实度肯定会有所增加,进而抗压强度也会增加;相反,目标孔隙率大的情况下,抗压强度值也会降低。

3.1.4 骨料种类对透水混凝土力学性能的影响

由图3可知,三种粗骨料拌制的透水混凝土,废弃混凝土的抗压强度最大,依次降低的是碎石和废弃红砖。废弃混凝土的主要成分是碎石、胶结的水泥块,拌制的透水混凝土的抗压强度较高的原因可能是废弃混凝土中含有一定量的矿物掺合料、外加剂等,拌制和养护过程中起到了一定的作用。通过碎石和废弃红砖的对比可以看出,废弃混凝土拌制透水混凝土的再生利用是有开发前景的,可以通过改进实验方案、添加外加剂、优化配合比等方式制作出高强、高性能透水混凝土。

3.2 透水性能结果分析

3.2.1 水灰比对透水混凝土透水性能的影响

以粒径为9.5~16mm的碎石做粗骨料,目标孔隙率为25%时,水灰比对透水混凝土透水性能的影响结果见图4。试拌过程中,水灰比为0.30时,拌合物几乎没有粘聚性,处于分散状态,测得的透水率为1620mL/min;水灰比达到0.35时,透水率为3585mL/min;水灰比为0.40时,对试拌的试块进行透水率检测,透水率为1825mL/min,虽然可以透水,但是由于浆体过多,填充在粗骨料中,孔隙率减少,透水率已经大大降低;水灰比为0.45时,由于拌合物浆体太多,捣实时有浆体从底部和缝隙溢出,导致浆体对骨料的包裹不均匀,拆模后试块出现封底现象,无法测定透水率。由图4可知随着水灰比的增加,透水混凝土的透水率先增大,水灰比到0.35左右时,达到理想透水率,随后开始降低。增大的原因是水灰比增加,浆体增多,可以均匀的包裹骨料;降低则是因为浆体过多,试块会出现封底现象。

图4 水灰比对透水混凝土透水率的影响

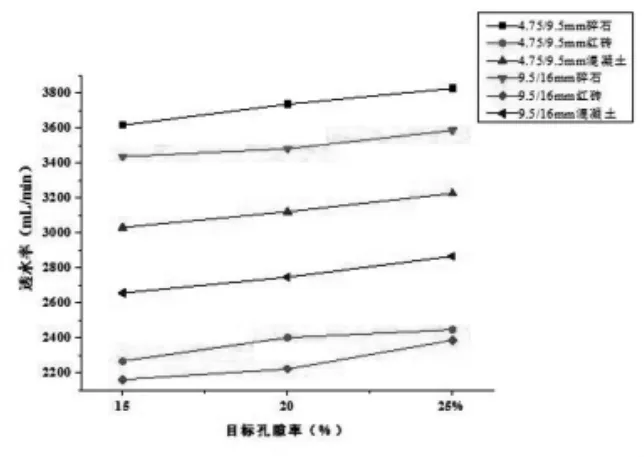

3.2.2 骨料粒径对透水混凝土透水性能的影响

骨料粒径对透水混凝土透水性能的影响见图5。由图可知,粒径越小,透水率越大,透水性能越好;粒径越大,透水率反而越小,透水性能越差。当骨料粒径增大时,粗骨料相互间的孔隙会很大,这些孔隙利于水泥浆体的充填,孔隙就会变小,这时透水率也会相应的变小。

图5 透水混凝土透水率值

3.2.3 目标孔隙率对透水混凝土透水性能的影响

观察图5可以看出,随着目标孔隙率的增大,透水率逐渐增大,例如4.75~9.5mm碎石,目标孔隙率为15%时,透水率为3615mL/min,目标孔隙率为20%时,透水率为3735mL/min,目标孔隙率为25%时,透水率为3825mL/min。虽然透水率测定存在很大误差,但是通过在相同条件下的对比可以看出,结果还是符合方案设计的。

3.2.4 不同粗骨料透水混凝土透水性能的比较

由图5可知,三种粗骨料拌制的透水混凝土,碎石为粗骨料的透水率最大,废弃混凝土为粗骨料的透水混凝土的透水率高于废弃红砖为粗骨料的透水混凝土。虽然废弃混凝土作为粗骨料制作的透水混凝土的透水性能不是三种骨料里最优的,但是差值也不是很大。说明废弃混凝土有很好的应用前景,可以通过调整骨料级配,优化配合比设计来改善其透水性能。

4 结语

①随体系水灰比增大,试样抗压强度和透水系数均呈先增大后降低趋势;减小骨料粒径对体系力学性和透水性有利;

②以废弃红砖和混凝土做粗骨料制备的透水混凝土较天然骨料制备的透水混凝土,力学性能和透水性能相当。当废弃混凝土粒径为4.75~9.5mm,目标孔隙为20%时,制备出的透水混凝土,抗压强度为34.12MPa,透水率为3120mL/min。