解杨阳 (安徽建工路港建设集团有限公司,安徽 合肥 230031)

1 引言

桥梁上部结构又称为桥跨结构,常见的有支架现浇、挂篮悬浇、预制安装等形式,而预制梁板具有梁板平行流水施工、与前场下部结构同步施工、工厂化施工质量可控等优点,在高速公路跨河、涉路,特别是中小跨径桥梁中被广泛运用,采用预制梁板,可大幅缩短施工工期。本文主要研究高速公路梁板预制,管理方面,如预制场站选址建设、预制梁场布局规划、根据工期及桥梁分布合理布置台座等;技术方面,主要是梁板钢筋制作加工及安装、钢模板安装、梁板混凝土浇筑、预应力智能张拉及智能孔道压浆工艺的过程工序控制。

2 工程概况

S11 芜湖至黄山高速公路是安徽省“十三五”高速公路网布局中“纵二”徐州至福州高速公路的重要组成部分,是串联长江沿线、皖江城市带,承接产业转移示范区和皖南国际文化旅游示范区间的一条重要通道。本合同段位于黄山市黄山区谭家桥镇境内,依托高速工程项目跨河大桥上部结构,预制箱梁共计389片,主要类型为25m 箱梁351 片、35m箱梁38 片,所有梁板都在本项目预制场预制,预制梁场紧邻混凝土拌和站和钢筋加工车间,施工方便。

3 主要管理控制点

3.1 预制场站选址

跨河大桥位于安徽省黄山市境内,地处山区,项目路基多为高边坡,同时有隧道施工,对预制梁场的选址及建设规模有一定制约性。合理选择预制梁场位置及规模,将后场梁板预制与前场下部结构同步施工,为项目缩短工期奠定基础。因山区临时用地多为基本农田,可考虑梁场建设在大桥桥台处路基上或挖方段路基处,便于梁场建设及后续安装工作快速启动。或根据项目拌和站选址,结合梁板运输路线,设置在临时用地范围内。

总结选址原则为避免设置临近山体滑坡及泥石流、山体塌方、洪水水淹等山体地质灾害区;与高压线路、路基爆破区域保证有安全距离;尽量设置在路线中点,位置应方便交通出行、材料进出场、水电及通讯条件,远离集中居民区,避免噪音、污水、空气污染物影响地方居民生活。根据以上选址原则,结合本项目地处高山深沟、地形狭小的特殊情况,现有麻川河大桥右侧一片地势较开阔的平地,满足项目预制场和拌和站要求,故设置为本项目一号预制场。

3.2 梁场布局规划

梁场的布局规划要以方便出行、合理适配、确保安全、保证环保、满足经济及工期要求为原则,同时结合项目预制梁板的形式、规格尺寸、预制工期安排、架设工期要求以及梁板运输安装条件具体情况进行综合布局。预制场占地面积按业主招标文件要求,同时满足生产实际需求,且不得浪费土地、铺张做大,采用封闭式管理。梁场布局与主拌和站统筹考虑,合理安排,同步配套建设。

预制场场地包括预制区域、存梁区域及运输等设备停放区域,其硬化标准视现场条件、招标文件等要求确定,注意预留场内外排水沟,预埋养生水管。梁板的钢筋、预应力管道等的制作加工应在室内进行,可在钢筋大棚内集中制作或设立移动式钢筋加工棚,确保钢筋制作不受雨水影响。钢筋大棚内按照标准化指南进行布置和区域划分,按照原材储存区、下料区、加工制作区、半成品储存区、成品储存区进行布置。

3.3 台座施工

台座数量及形式应统筹考虑桥梁工期要求、预制生产能力、项目梁板的类型尺寸数量、内外钢模板配置数量、存梁区门吊与存梁台座布置及运梁路线等。梁板预制节点工期安排与桥梁下部结构的施工要衔接匹配且略快于前场施工,避免出现人员设备窝工现象。台座类型可选择传统混凝土底座上加通长钢板,推荐使用不锈钢底模板;另一种是目前较为常见的组合钢台座,具有循环利用、减少原材料浪费等优点。

梁板预制台座的强度、刚度、稳定性等应满足张拉应力要求,台座基础应选择在地基承载较好处,在承载力不佳的位置应采用地基换填、扩大台座基础等措施。台座内放置钢筋笼,防止不均匀沉降,提高台座整体强度、刚度、稳定性。传统混凝土台座设计为条形基础,根据梁板尺寸预留模板安装及张拉等作业空间设置长度和宽度,在两端2m 范围内设置0.5m 宽断缝,便于吊梁。预制台座通常采用不低于C30 标号混凝土浇筑,台座面层采用10mm 钢板作为底模,吊梁断缝处采用钢模。梁板重量按最重的一片边跨边梁计算,考虑台座还有可能受到起梁时的冲击力,梁的自重另外还要加上安全系数,根据预应力张拉及设计预拱度要求,为确保箱梁底面线形美观,台座中间设置最大反拱1.5cm,按抛物线布置。

以本项目为例,25m 箱梁共351片,箱梁预制按6 个月工期、产能3 片/(月·台座)计算,25m 箱梁需要20个台座,实际设置21 个台座;35m 箱梁共38 片,箱梁预制按4 个月工期、产能3 片/(月·台座)计算,35m 箱梁需要4 个台座,实际设置4个台座。合计需要25个台座。

存梁区按照满足至少2 个月的预制生产需要。25m 箱梁台座宽度1m,长度26m,台座间净距5m;35m 箱梁台座宽度1m,长度36m,台座间净距5m。预制区域地下及地面排水沟设置与养护用水和污水排放综合布置,保证经济、环保。

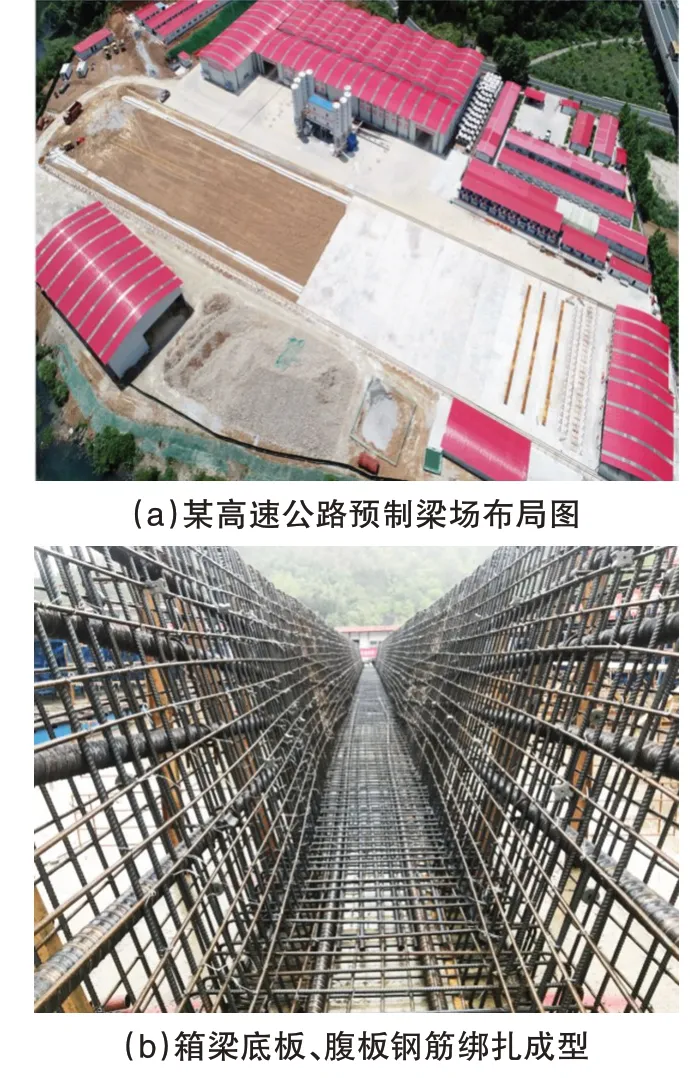

图1 现场施工图

4 主要技术控制点

4.1 工艺流程

在预制台座完成清理后,同步在钢筋胎架上绑扎底板、腹板钢筋并安装预应力管道,再用龙门吊将绑扎好的钢筋骨架吊装到预制台座上,然后安装预拼合格的侧面和内部模板,绑扎顶板位置钢筋,安装预应力管道内衬塑料管。梁体混凝土的浇筑和养护,拆除侧模后进行钢绞线穿束,在强度满足要求后进行预应力智能张拉和智能孔道压浆,最后封端存放。

4.2 钢筋制作及安装

在钢筋原材料检测合格后,根据设计图纸进行加工制作,所有制作过程在钢筋大棚内进行。采用钢筋智能数控加工设备进行下料,保证下料长度精确,下料时注意调整钢筋因弯曲产生的伸长量,弯曲长度、角度符合设计及规范要求。钢筋制作定型胎架在首次使用前经验收合格后,进行钢筋绑扎,绑扎成型后整体吊装入模。按照先底板和腹板再顶板的绑扎顺序进行制作加工,钢筋连接采用焊接或绑扎,单面焊焊缝长度至少满足10 倍钢筋直径,双面焊焊缝长度至少满足5 倍钢筋直径,焊缝应饱满且无明显缺陷,受力满足试验要求。

钢筋绑扎连接要满足绑扎长度至少35 倍钢筋直径,截面接头满足不大于50%的规范要求进行布置。受力钢筋长度,弯起部位钢筋、箍筋、螺旋筋尺寸等须满足设计及规范要求。预应力管道定位按照直线段每道1m、曲线段每道0.5m 进行布置。波纹管接头处注意密封,防止浇筑时堵塞管道而影响预应力张拉,在钢筋焊接时要覆盖保护防止烧穿,同时在混凝土浇筑前,将硬塑料管纵向整根穿入预应力波纹管,在混凝土浇筑后及时抽动,防止漏浆导致无法抽出。钢筋焊接人员必须参加培训,脱离本岗作业连续超过六个月以上的,必须重新培训,合格后方可上岗作业。

4.3 模板安装及混凝土浇筑

钢模板按照设计图纸在加工场内制作完成后进行试拼装,拼装完成后检查模板的几何尺寸及拼缝,经验收合格后方可投入使用。拼装模板时,按照设计图纸仔细核对结构尺寸、平整度、接缝大小等是否满足要求,错缝要小于2mm。拼缝处用双面胶、橡胶条等进行处理,防止浇筑过程中出现漏浆。混凝土浇筑前再次核对梁号、结构尺寸、预埋件数量及位置、模板支撑及封堵处牢固度等,满足要求后提交混凝土浇筑申请。混凝土到现场必须检测坍落度,塌落度按照8~11cm 控制,若混凝土不符合要求,严禁入模施工。混凝土运输需保证混凝土供应及时。

按照先底板及腹板下部,后腹板上部及顶板的顺序,水平分层浇筑混凝土,分层厚度不超过30cm,混凝土的振捣采用插入式振捣棒与附着式振捣器相配合的方式,插入式振捣棒在振捣时注意预埋件、张拉槽口、波纹管等位置,不漏振、不过振,严禁振捣棒在波纹管处长时间振捣。

常见浇筑外观质量下滑跟箱梁预制班组操作工人更换、变动有关,包括更换原先混凝土熟练振捣工。考虑到混凝土振捣工对外观质量的重要性,要求未经同意不得随意更换混凝土振捣工,否则不予施工。到夏季高温浇筑混凝土时,再适当增加分段数,减短浇筑长度。要求振捣仍坚持“快插慢拔、垂直插入”,振捣密实,以表面平坦,无气泡冒出为准。局部钢筋密集,50 棒下插不到位,出现水波纹,必须用30 棒辅助振捣,同时振捣间距减短。

4.4 预应力张拉及孔道压浆

预应力桥梁的预应力施加和压浆质量直接影响梁板的受力和耐久性,与桥梁安全性、耐久性息息相关。本项目为后张法预应力施工工艺,采用预应力智能张拉及智能孔道压浆施工技术。

在施加预应力前,对预应力张拉程序、张拉应力及伸长量计算进行复核,做好张拉前设备检验、作业面整理、安全挡板设置、作业人员交底等工作。待张拉梁板在外观尺寸检测、混凝土强度满足要求后,对波纹管孔道进行畅通性检测,确保管道与钢绞线间无粘黏。张拉过程中严格按照设计图纸及规范要求进行操作,以张力应力控制为主,实际伸长量进行复核的双控标准。梁板预拱度按照设计图纸要求,张拉后进行现场测量计算,做好现场各项数据的记录工作。

预应力张拉锚固后,尽早进行孔道压浆,应在48h 内完成压浆。压浆采用的压浆料须经试验检测合格后方可开始压浆。按照从最低点开始压入、最高点排气和泌水为原则,从下往上的顺序进行压浆。压浆完成的标准是管道出浆位置排出的压浆料与规定稠度一致,并稳压不少于2min,保证孔道内浆液密实饱满,现场制作留样3组试块,标养28天。

压浆完成后冲洗并凿毛梁端混凝土面,设置封端补强钢筋,支设封端模板,校核梁长和垂直度,加固后浇筑封端混凝土。成品预制梁板应做好产品标识,在孔道压浆强度满足要求后进行梁板移运和下一步安装工作。

5 结语

高速公路梁板预制全过程施工控制点研究,是通过现场施工总结形成的一套适合传统高速公路箱梁预制,从场站选址、梁场布局规划、根据工期及梁板形式数量进行项目施工部署的前期管理经验,和实际梁板预制过程中钢筋加工安装、钢模板安装、梁体混凝土浇筑、预应力智能张拉及智能孔道压浆技术的主要控制点研究。实践证明,这种工艺技术成熟、质量可控、配套模板设备可周转利用,可提高结构稳定性、降低安全风险、节约施工成本。