何建,于海州,吴玉箫

(中国民用航空飞行学院航空工程学院,四川广汉,618307)

0 引言

电层析成像技术(Electrical Tomography,简称ET)形成于上世纪80 年代,在其发展过程中,形成了一种基于电阻分布原理的分支--电阻层析成像技术(Electrical Resistance Tomography,简称ERT),根据不同被测对象的电导率分布,可以推知被测对象的介质分布情况。该技术在发展初期主要用途是检测监控工业上多相流的状态,在之后的发展中逐步开始用于工程结构或工业产品的内部检测。

由于近年来复合材料技术的快速发展和广泛使用,ERT技术在复合材料损伤缺陷检测上的应用成为新的研究方向之一。特别是在民用航空领域,随着我国航空业的快速发展,对于飞机的日常维护保养和定检等工作也要求更加快速、简单、可靠,而ERT 技术作为一种简便、高效、非侵入式的检测方式,其在航空材料上的应用值得研究。

该文中笔者主要针对ERT 技术中电极相关的研究进行了部分总结,同时为了对电极的布置方式进行某些改进以及研究电极的受力情况对测试结果的影响,设计了一种新的ERT系统硬件结构,以便于后期进行更加深入和全面的研究。

1 ERT 技术及其电极激励模式介绍

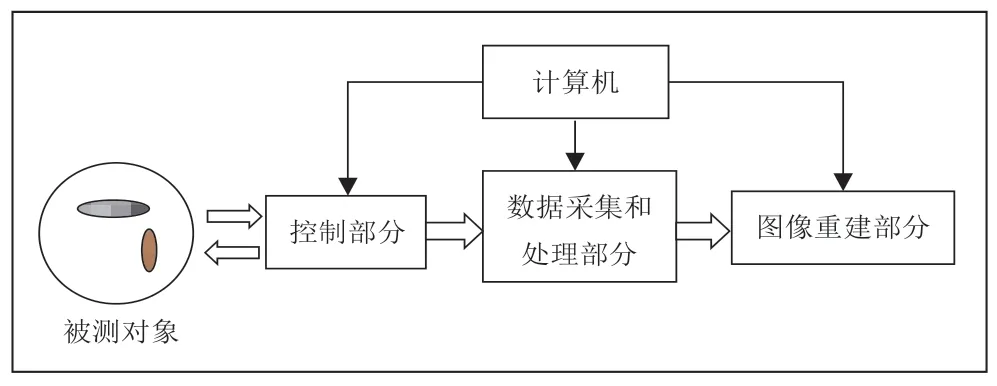

电阻层析成像(ERT)系统主要包括控制部分、数据采集处理部分以及图像重建部分等,系统主要部分构成如图1所示。

图1 ERT 系统主要部分简图

控制部分用来控制激励电极和测量电极的选择与通断;数据采集处理部分会采集测量电极对的电信号并进行初步处理,并将获取到的数据发送至控制计算机;图像重建部分则利用获得的数据,通过合适的图像重建算法进行处理,就可得到被测对象中的电导率分布图像,根据该图像的分布情况即可进一步分析出被测对象的状态。

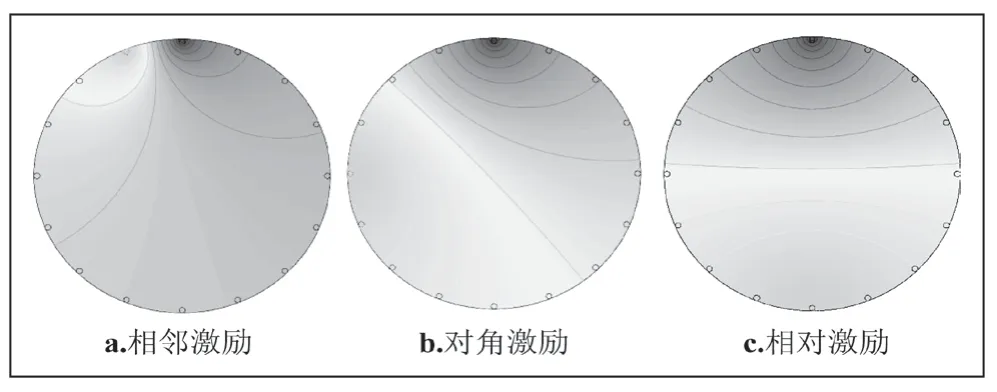

在激励模式上,不同的侧重点有不同的分类方法。从激励源的角度来说,目前常用的是电流激励-电压测量模式,除此之外还有电压激励方式,但该方式受到电极与被测对象之间的接触阻抗影响较大。而在激励电极位置的方面来说,主要分为相邻激励-测量方式、对角激励-测量方式、相对激励-测量方式三种,这几种方式的主要区别在于激励电极对和测量电极对的选取上存在差别。

典型的相邻激励-测量方式是以任意相邻两电极作为激励电极对,在该激励电极对上施加激励信号,依次测量除激励电极对之外的其他相邻电极对上的电压;然后,选取下一相邻电极对输入激励信号,重复此过程直至所有相邻电极对被激励并获取所有的测量数据,这样才是一个完整的测量过程。

对于对角激励-测量方式而言,则是确定参考电流和参考电压电极,然后以间隔方式依次注入激励电流,并测量非激励电极和电压参考电极的电压值,该种方式能获得更多的独立测量数据,且成像质量更高,但是测量方式相对复杂、硬件投入较大、降低了图像重建的速度,故而实际应用并不广泛。

相对激励-测量方式是将激励信号施加于相对位置的两个电极上,并选取与激励电极相邻的一个电极作为参考电极,将该参考电极依次与其他非激励电极构成测量电极对并进行测量,该种方式相比于相邻方式来说,独立测量数据的个数较少,且被测对象边界的灵敏度较低,因此实际也较少应用。

图2 几种激励模式示例

2 ERT 系统电极设置方式

电阻层析成像系统的硬件结构中,除了激励模式之外主要就是电极以及电极与被测对象之间的接触形式。就目前的研究来看,涉及到工业多相流检测时,电极的布置方式基本都是采用贴片式,即在管道外壁或者内壁粘贴电极片,如在张明超关于ERT 系统的研究中所搭建的固液两相流测量装置以及袁全、杨道业等人以自来水为单一连续相进行研究的实验装置中,均是采用内壁粘贴嵌套电极片的方式。

而在关于材料损伤检测方面则多采用嵌入的方式布置电极,例如范文茹、王勃等人在2019 年用于碳钎维复合材料的研究中就是采用嵌入式铜钉作为电极,将电极直接嵌入碳钎维复材板之中,该种方式克服了复合材料的各向异性,使采集到的电信号较强,也能够保持接触稳定,但是嵌入的电极处由于材料结构发生变化也对材料内部的电导率分布产生了一定影响,从其初始的图像重建结果上也能看到这一点。

除此之外,在孙世栋、秦磊等人将ERT 技术用于混凝土钢筋锈蚀无损检测的研究中,由于实验用试块的特殊性,电极则采用了预先埋入式,即在制备混凝土钢筋试块时将电极一同埋入,该种方式在形式上可归于嵌入式一类,在最终图像重建时,也同样会在图像边缘形成明显的变化。

3 ERT 系统硬件装置的改进设计

为了避免对被测对象产生附加损伤、尽可能减少对检测结果的影响,设计了一种简易的检测装置,该装置的设计初衷主要用于航空材料损伤的检测,例如航空上常用的铝合金板材以及复合材料板材。

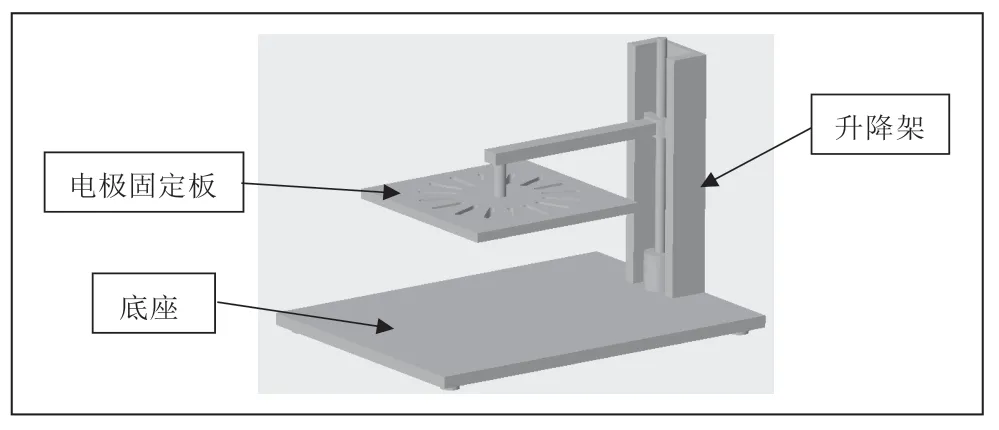

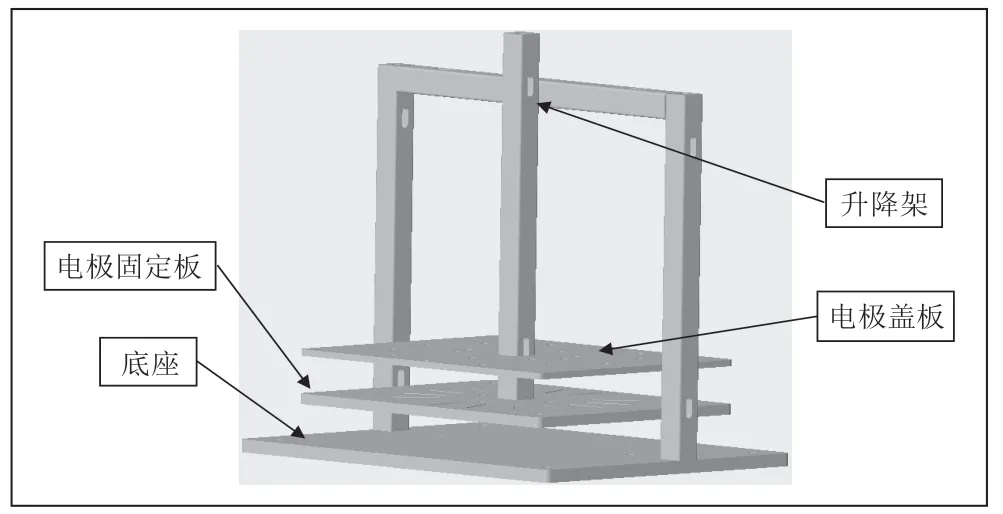

该结构主要分为底座、升降架、电极固定板和盖板,其三维模型如图3-4 所示。

图3 ERT 系统装置简图一

在该装置中,升降架可以采用人工手动调节(如图4),也可以采用导轨或丝杠等装置自动调节(如图3 所示,便是采用丝杠调节),极大地简化了工作程序。被测样品放置于底座之上,电极位于电极固定板上,在测试开始时将电极固定板下降至电极与被测样品良好接触,采用此种方式可以减小嵌入式电极对测试结果的影响;同时电极还可以沿径向调节,从而能够良好适应不同尺寸的样品。

图4 ERT 系统装置简图二

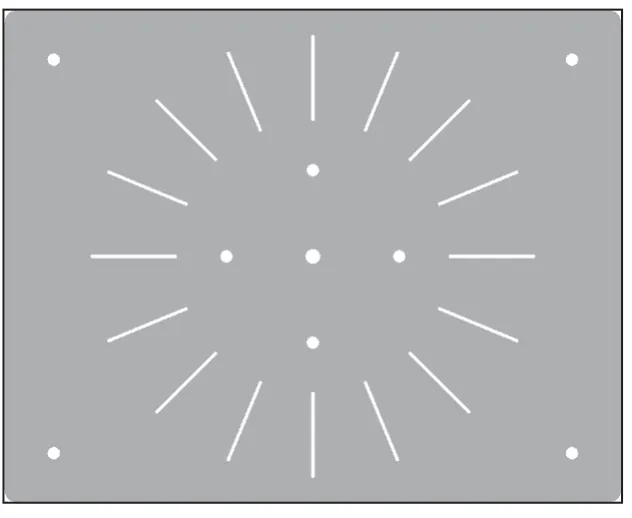

图5 电极固定板简图

除此之外,该装置的另一用途就是可以研究电极受力的不同对测试结果的影响,只需要根据不同的受力条件对应调节电极固定板的下降程度,便可设定不同的力值。对于第二种装置而言,电极盖板的作用除了与电极固定板配合,更好的固定电极之外,还可以在该部分安装压力传感器等实验设备,以便更好地调节受力情况或其他实验条件。

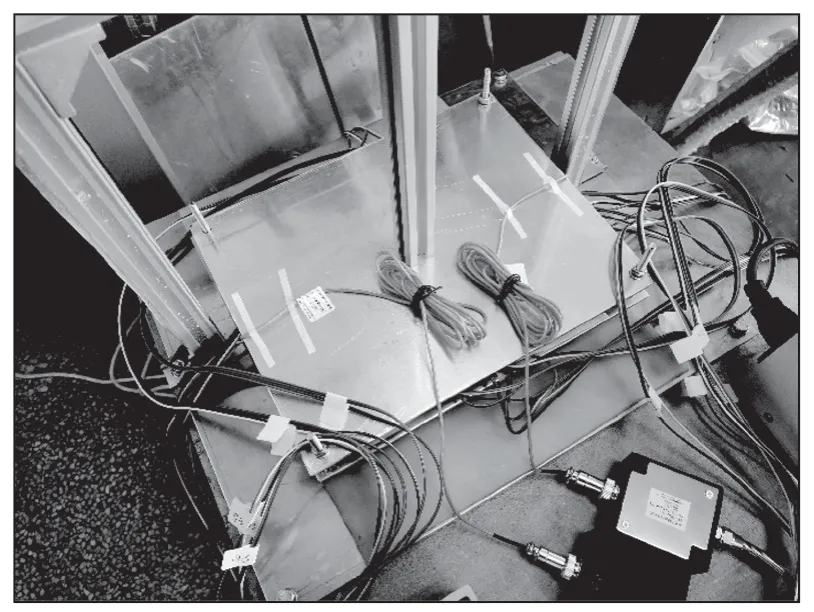

图6 ERT 系统实验装置

在该装置中,当需要更换被测件时,只需要升起电极固定板更换被测样品、调节电极即可,省去了重复制备被测样品的过程,减轻了研究工作的工作量,加快研究过程。

4 结语与展望

在设计的改进装置中,进行了简单的实验验证,结果表明,在该装置中,同样能够实现对材料损伤的检测,同时有效减弱了电极周围的电导率分布对整体结果的影响。在添加安装压力传感器及其变送器之后,对于电极受力的影响研究也能够开展,验证了该装置的实用性。

本文的不足之处在于,当实验条件对电极的位置要求较高时,该装置的控制还不够精确;另一方面,在进行电极受力情况变化的研究时,受力的变化范围还不够宽,后续针对此问题的研究可从电极的结构方面入手。