向鑫超,张淼,陈若飞

(1.上海中广核工程科技有限公司,上海,200241;2.北京广利核系统工程有限公司,北京,100094)

0 引言

随着现代工业的快速发展,风能作为一种清洁的可再生能源进入了人们的视野。“中国将力争2030年前达到二氧化碳排放峰值,努力争取2060年前实现碳中和。”2020年9月22日,国家主席习近平在第七十五届联合国大会一般性辩论上向国际社会作出碳达峰、碳中和的郑重承诺。随后,这一“3060目标”被纳入“十四五”规划建议,中央经济工作会议也首次将做好碳达峰、碳中和工作列为年度重点任务之一。因此,在国家大力发展清洁能源政策的支持下,风电产业发展迅速,经济效益也越来越明显。

风机主控系统相当于是风电机组的大脑,在整个风机系统中,起着中央控制的作用。主控系统是整个风力发电机组的核心,它控制风力发电机中各个模块的运行状态,通常由多个检测模块、数据处理模块、程序控制模块和执行组件模块组成[2]。PLC控制器作为风机主控系统的核心,不仅关系到风机的正常功能,更影响着风电场长期安全可靠运行。本文致力于通过分析国内外的风电主控PLC控制器特性得到目前MW级风电机组主控系统PLC控制器最基本的技术要求,主要从PLC硬件模块功能、自动化软件需求、PLC网络化和安全系统保障四个方面展开阐述。

1 主流风电主控PLC对比分析

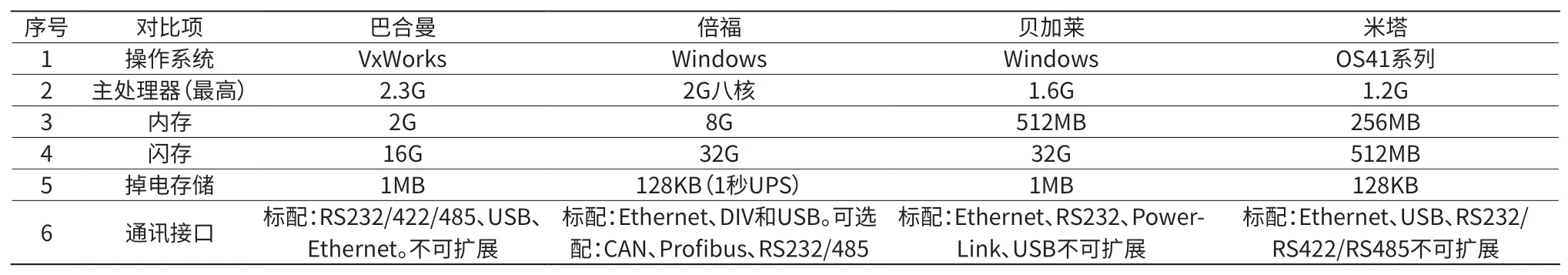

当前国内风机主控系统PLC控制器品牌主要有:巴合曼、倍福、贝加莱和米塔,产品特性对比分析如下:

从模块结构上来说,巴合曼和米塔的PLC控制器采用的是高度模块化集成式结构,所以具有安装尺寸一致性的特点。其中巴合曼的PLC中CPU、I/O模块以及安全系统间的数据传输采用自开发的FASTBUS背板总线技术。米塔没有安全系统模块和Profibus通讯模块,因此需要额外选配外部转换模块以实现与PLC进行总线数据的通讯传输。倍福和贝加莱PLC控制器均采用插片式模块结构且拥有各自独立开发的实时以太网总线技术(EtherCAT和PowerLink),总线传输速率可达100Mbit/s。其中倍福的“一站式”直达I/O级的实时以太网将EtherCAT总线与PLC背板总线(E-BUS)完美结合,所以其I/O信号采集传递速度极快,大大缩小了PLC的响应时间,使得风机可以更加快速的响应调节。因此,不同的PLC控制器根据实际情况选择相应的模块结构。

从CPU处理器来看,四种PLC控制器CPU处理器模块对比如表1所示。

如表1所示,综合来说倍福的CPU性能最佳,采用实时以太网总线,通过总线耦合器可以兼容目前市场上常用的CANopen、Profibus等现场总线,在通讯接口选配上,相比其他具有灵活可变性。在机构上采用的插片式集成安装又有效的避免了I/O口的浪费;另外,倍福采用的工程软件集成了微软Visual Studio,使编程、仿真、工程一体化,更适合开发应用。

表1 CPU处理器模块对比

2 PLC硬件模块功能分析

由于风力发电系统结构复杂、风电机组运行环境恶劣、风电场风力大小非线性随机变化等原因,要求主控PLC具有稳定性好,抗干扰能力强和控制方式灵活等属性。

■2.1 相关参数需求

(1)操作系统需支持多任务并行,具有良好的稳定性和实时性;

(2)采用模块化设计以达到安装尺寸一致性的要求,通过背板总线连接,根据安装环境需求具备不同级别的抗震能力;

(3)由于采用模块化设计,需支持多种通讯协议和现场总线等通讯方式以满足模块间的通信需求;

(4)上下有通孔自然散热,无需外加风扇;

(5)各个风场环境差异较大,存储温度范围应在-40℃~85℃;工作温度范围应在-30℃~60℃;存储和工作相对湿度范围应在5%至95%、无凝露现象;

(6)对于建在海上的风电机组在防盐碱、防潮湿等方面,主控PLC的所有模块均需做特殊处理;

(7)一般而言,海拔<4500m可正常使用;

(8)若有背板,其长度可根据要求满足模块扩展需要。

■2.2 通用性PLC模块需求

通过对国内外主流风电机组整机厂商金风、远景、东方风电、三一重能和明阳风能等公司的PLC控制器产品进行分析比较后得出以下结论。MW级风电机组主控系统的PLC控制器应包含以下通用性模块:用于进行逻辑判断和数据运算处理的处理器(CPU)模块、用于采集风机各部件温度及环境温度的温度模块、用于塔基控制柜与机舱控制柜之间通讯的光纤通信模块、用于给PLC各模块内部电路提供工作电压的电源模块、用于采集各种传感器信号的模拟量输入模块、用于液压系统阀门控制的模拟量输出模块、用于变流或变桨控制系统与主控通信的CAN通信模块和Profibus通信模块、用于主控与人机界面以及SCADA系统数据传输的以太网模块、用于主控系统与外部设备之间通讯的串口通信模块、用于采集机舱接近开关或增量式编码器脉冲信号和计算转速或角速度的计数器模块、主要用于采集塔基和舱柜内与柜外设备执行反馈信号的数字量输入模块、主要用于控制塔基和机舱柜内和柜外设备控制执行的数字量输出模块以及用于扩展预留接口占位的空模块。这些通用性的模块确保了MW级风电机组主控系统PLC控制器基本功能的实现。

所有模块不同的组合配置但固件版本要求统一,因为只有通用化才能做大市场,这样便于业主各个风电站备件调用。

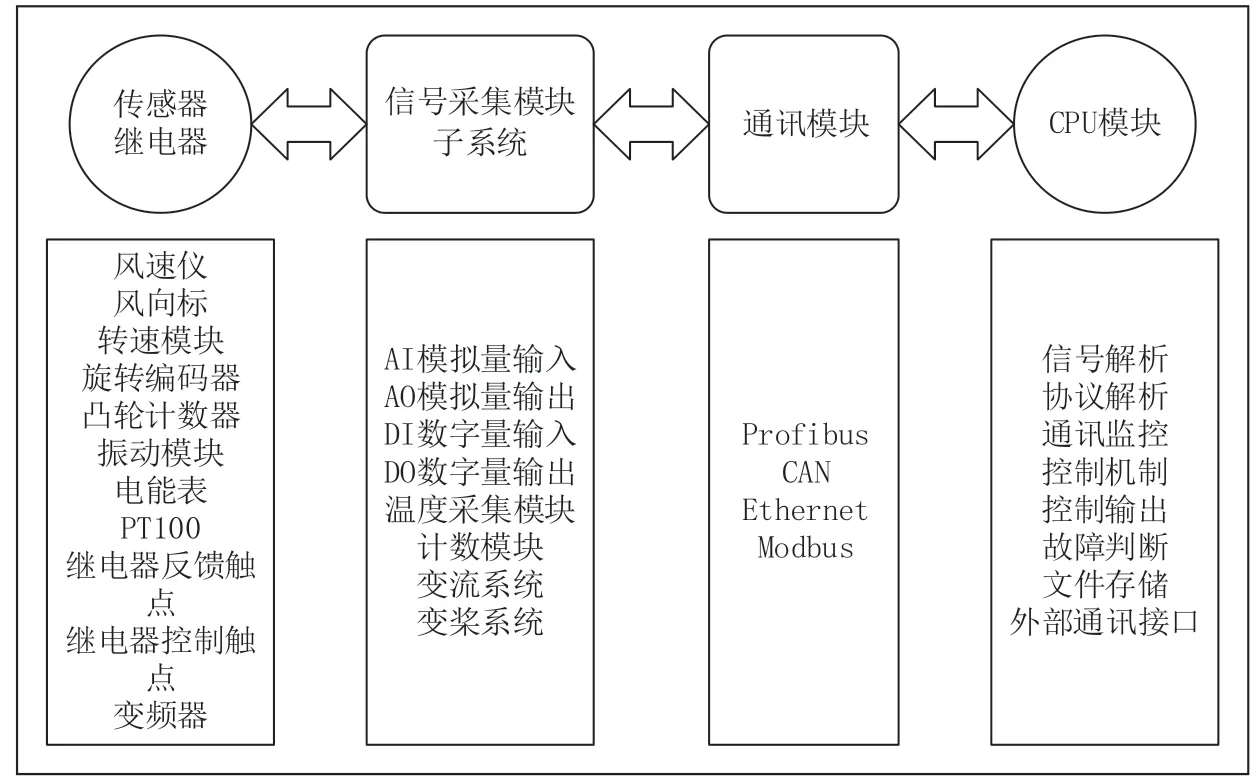

主控PLC工作流程图如图1所示。

图1 主控PLC工作流程图

■2.3 特殊模块需求

通用性模块中的空模块为特殊模块的拓展提供了可能性,根据客户的要求,还可以拓展专用于测量桨叶、叶轮和偏航角度的SSI编码器模块、测试风电机组并网点的电能模块和用于风机安全链回路的安全系统模块。其中安全系统模块分为安全CPU和安全数字量输入、输出模块,作为独立于主控PLC保护的安全系统,要求可靠性较高,并能满足相关国际认证标准。

3 自动化软件需求

在自动化软件方面,需要集应用程序开发、组态、配置、仿真、上位机监控、I/O变量和过程变量监测和曲线显示、文件上传下载、CPU和内存以及网络负荷监控、CPU运算能力分配等能力一体的自动化软件。

在开发语言方面,要求所有语言都能访问相同的数据类型,并且使用相同的库和变量。一般而言,支持IEC61131-3、C++、JAVA等编程语言,支持Matlab等基于模型编程或接口,支持代码自动生成。并能提供类型转换、字符串处理和数组操作等标准功能函数。

4 PLC网络化需求

作为风电专用PLC,要求能够结合SCADA技术,实现对风电机组数据的远程监控,具备主控程序的远程维护等功能以满足客户和行业的需求。

■4.1 必要性

一直以来,人们希望能有控制装置能实现三电一体化以提高生产效率和优化控制。所谓三电一体化是将采用不同控制装置的三类不同控制系统统一协调起来。具体来说是逻辑控制采用电气控制装置即继电器、接触器控制柜和过程控制采用仪表装置即电动单元组合仪表、运动控制用电传装置即电气传动控制装置[1]。三电即电控、电仪和电传。往往这三种控制设备是并存关系,但是单设备间互不相干导致无法兼容。

实现三电一体化有两种思路:网络一级三电一体化和控制装置一级三电一体化。PLC由于其自身的特点具备按照第二种思路在控制装置一级实现三电一体化的能力,并且只有使PLC的控制功能进一步沿此方向发展,才能使它在与其他工业控制系统的竞争中处于领先的地位,继续扩大它在工控市场占有的份额[4]。

■4.2 可能性

PLC固有的特点如下:

(1)采用循环扫描的方式工作,配置的处理器性能好,速度快;

(2)大中型的PLC由于具有多微处理器的结构,可以独立处理不同的任务,也可以分解协调共同处理复杂的任务;

(3)PLC控制器中具有内含CPU处理器的智能模块,通过背板进行总线连接与其他模块形成有机的整体;

(4)PLC控制器中具有多种通讯接口,并且可以提供完整的通讯网络,具有开放性,加上现场总线技术的不断发展与完善,为网络化提供了巨大的可能性;

(5)PLC网络相比于其他工业局域网还具有高性价比和高可靠性的特点。

由于其固有的特点使得PLC能在控制装置一级实现三电一体化。

■4.3 需求

PLC本身就是一台计算机,作为风机主控系统的PLC,在网络化方面必须满足以下要求:

(1)至少支持一种实时以太网总线的接口以提高I/O系统响应速度,如EtherCat、PowerLink或者自开发协议等背板技术;

(2)支持多种现场总线与变流器、变桨伺服、智能传感器等设备通讯互联,如CANopen、ProfiBus、ModBus、RS485/232/422;支持一种实时以太网总线EtherCat或PowerLink以构建风电场内风机与风机之间的实时通讯和数据交换;

(3)支持Ethernet、ModBus、OPC UA,结合SCADA技术,实现风机数据的远程监控,以及主控程序的远程刷新与维护等功能;

(4)支持网络服务FTP Service,通过网址进行文件存储和访问,程序的修改可以由本地PC经由Internet远程下载到控制器;

(5)支持网络服务Web Service,提供基于Internet的远程访问能力(局域网),通过PC自带的浏览器即可实现对远程主机的数据监控,包括CPU运行、风机运行参数等;

(6)支持网络服务SNTP或NTP,通过网络对时使得场站与风机时间的同步,便于故障的梳理以及报表数据的准确性,为客户提供便利。

5 安全系统保障

在任何行业,保证作业安全和安全生产都是放在第一位的,所以风电机组必须有相应的安全保障系统。大型风力发电机组都具有风机安全链的设计,除了针对风机安全链的特性开发的可以与其他PLC模块混搭使用的安全系统模块以外,要求PLC所有模块都具备自我诊断功能,任意模块都可以输出该模块级故障告警。安全系统的设计可以参考巴合曼公司产品的安全系统。

巴合曼电子提供了集成在M1自动化系统中的安全系统,专为极高的安全要求而设计。该安全系统由可编程的安全CPU模块SLC284、安全数字输入和输出模块以及安全开发工具Safety Developer组成,可以根据个人需求和最新安全标准(PLe、SIL3、Kat4)进行扩展。除了安全之外,还能提高效率,因为智能安全技术有助于显着降低工程组态成本。此外,通过有针对性地诊断和以最快速度进行干预,提高了机组的可靠性。

6 结语

我国在风电技术领域起步较晚,目前国内风电整机厂商利用国外公司的控制器产品自己做集成以提供控制解决方案,但作为风机控制系统中最核心的控制器仍是国内风电设备制造业最薄弱的环节之一。

本文通过对国内外主流风电机组主控PLC控制器进行对比分析,对产品使用手册和PLC网络化相关文献的查阅,从以上PLC的硬件需求、自动化软件需求、PLC网络化和安全系统保障四个方面针对MW级风电机组主控系统PLC的需求进行了一个简要的概述。

风机大型化和低成本化是风电行业的发展趋势,其中2MW、3MW、4MW等机型已经是目前陆上风电的主流机型,更大MW的机型已经在海上风场应用。海上风电相对陆上风电来说主要优势主要体现在整体风速更高更稳定、风能利用率更高、视觉污染小、噪声影响小等方面[3]。海上大MW级的风机对主控系统PLC的要求更高,无论是硬件参数、主控系统性能和功能、软件方面的控制策略优化、PLC网络化还是PLC控制器的整体性能都需要随着风电技术的发展而发展,提供与之匹配的技术性支持。