唐玉发,孙金海,王东健,矫见波,姜红元

(73089部队,江苏徐州,221004)

0 引言

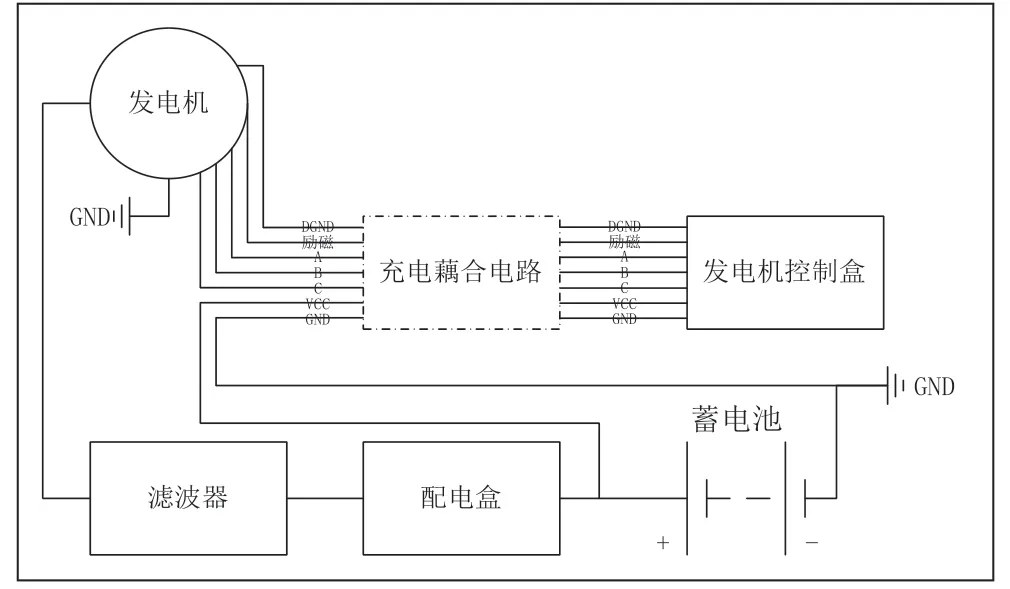

某型号发电机的主要工作原理是:发动机发动后,发动机输出软轴带动副绕组线圈产生三相交流电,发电机电压逐渐升高,其三相交流电经内部整流模块整流后向励磁绕组供电,此时转变为自激模式,主绕组生成足够的电压,后经过调压模块使输出电压稳定在28V水平供蓄电池充电[1]。但在设备的实际使用过程中,发动机带动发电机的输出软轴即发电机的输入轴经常发生断裂故障导致充电进程中断,影响整个设备的用电环境和用电要求。因其安装位置比较特殊,维修任务量较大,维修费时费力。情况时立即切断充电链路,从而保护发电机和蓄电池。通过采样电压的数据处理和耦合控制来降低发电机的堵转电流和堵转力矩,降低发电机输入软轴非疲劳断裂的断裂故障率。总体解决方案示意图如图1所示。

图1 总体解决方案示意图

1 故障分析

对断裂的发电机输入软轴采用断口观察、磨损痕迹分析等方法发现断裂位置有部分扭转撕扯痕迹,将断裂现象与理论分析相结合[2-5],经过仔细分析发现引起发电机输入软轴断裂的因素主要有两个:一是蓄电池因种种原因性能不达标,其内阻增大导致发动机启动瞬时蓄电池的电压压降幅度过大和蓄电池内部能耗增大;二是电控发动机防冻液升温的需要,发动机启动瞬间通常高转速启动以达到快速暖机,从而发电机的输入转速也被瞬间拉高,发电机的瞬时输出电压较高。两种瞬间的一高一低的压差变化会导致发电机的堵转电流急剧加大,发电机产生了非正常的堵转力矩,但发动机的持续运转因为启动快速暖机的作用下几乎不受影响,从而使发电机的输入软轴瞬间扭断而形成非疲劳断裂的断裂故障[6-9]。

2 总体设计方案

根据上述故障分析的两种因素,拟采用对发电机输出电压和蓄电池的端电压进行采样保护的手段,设计耦合型充电辅助电路串接于原充电链路中,实时采样监控发电机的输出电压和蓄电池的端电压,按照一定的耦合条件对发电机的负载进行通断控制,即按设置的充电策略进行充电,发现异常

2.1 硬件设计

依据总体解决方案的思路,硬件控制电路主要区分为采样控制电路和电源转换电路两部分。采样控制电路的主要作用是按既定策略采样发电机的输出电压和蓄电池的端电压并进行AD转换,MCU接收AD转换化后的数字信号,经内部的耦合控制策略控制充电链路的通断从而对发电机的负载进行通断控制;电源转换电路主要作用是利用设备既有的24V电压作为电压源,按采样控制电路中元器件所需的工作电压进行有针对性地转换,完成整个电路正常工作的适配作用。

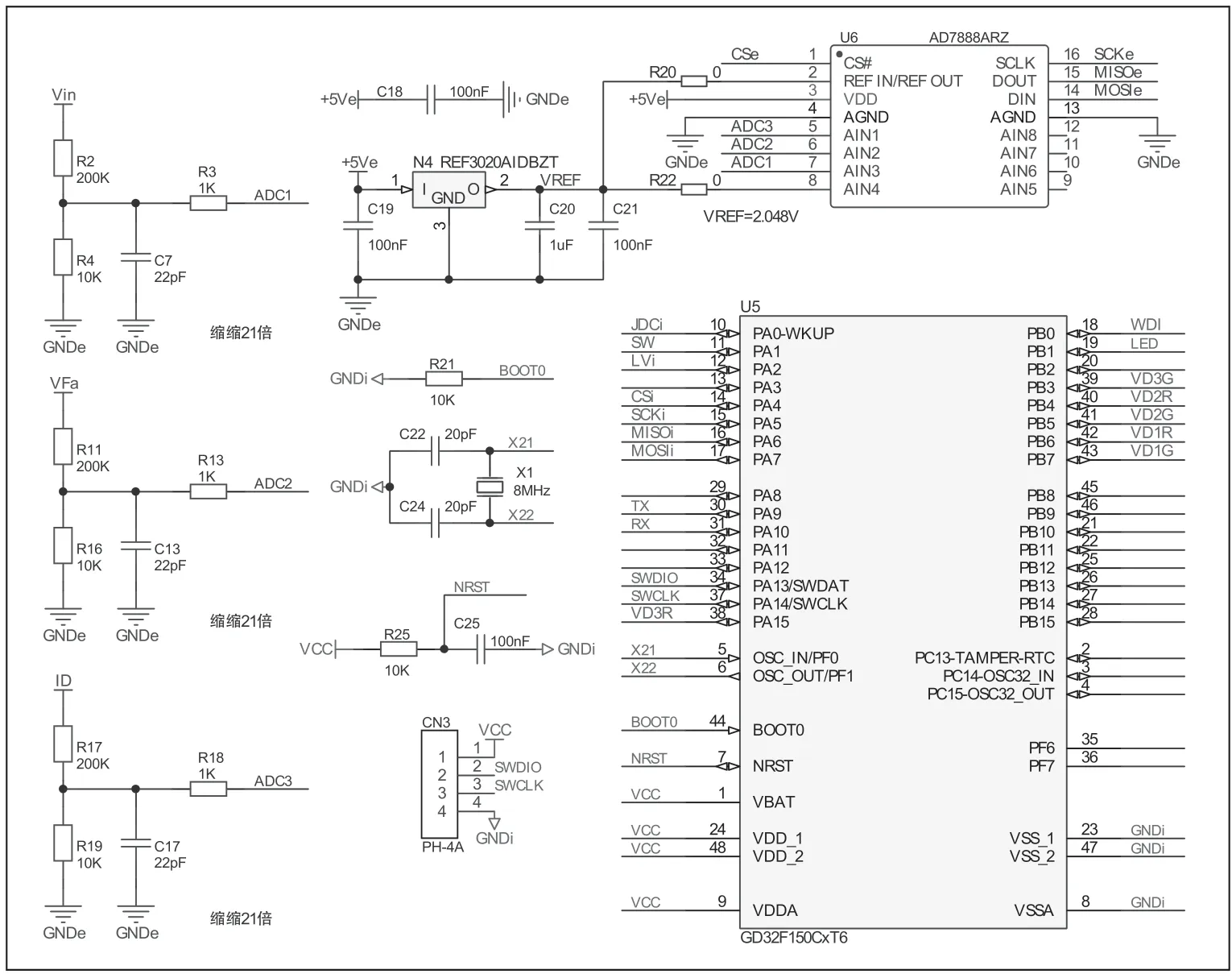

2.1.1 采样控制电路设计

考虑到实时监控发电机的输出电压和蓄电池的端电压,采用AD7888ARZ器件进行三通道采样所需数据并AD转换成数字信号供后续主MCU使用。模数转换器AD7888ARZ为八通道微功率采样,分辨率12 bit, 采样率125 kSPS, 单端输入, 串行SPI接口, 电源电压2.7 V~5.25V。主MCU采用GD32E230C8T6,集 成 了ARM®Cortex®-M23 32位 处理器内核,该内核以高达72 MHz的频率运行,提供高达64 KB的内置闪存和高达8 KB的SRAM,提供1个12位ADC、1个比较器,5个通用16位定时器,1个PWM高级定时器、2个SPI,2个I2C,2个USART 和1个I2S,采用1.8~3.6V电源供电,可在-40℃~85℃的温度范围内工作,提供三种省电模式,采用LQFP48封装,体积较小。MCU按一定的策略提取AD7888ARZ转换的数字信号并进行数据处理,根据设定的控制策略控制充电链路的通断,从而控制发电机的负载状态,从而达到保护发电机输入软轴的目的[10]。采样控制电路如图2所示。

图2 采样控制电路

2.1.2 电源转换电路设计

电源转换电路部分,因后续电路的部分元器件工作电压有12V、5V和3.3V等不同电压需求。选用K7812T-500R3作为一级降压芯片,将设备既有电源24V转变为后续设备和元器件的常用工作电压12V。按需选用IB1205XT-1WR2作为二级降压芯片,将12V电压转换为5V电压;选用AMS1117作为三级降压芯片,将5V电压转换为3.3V,供GD32E230C8T6和AD7888ARZ使用。电源转换电路如图3所示。

图3 电源转换电路

2.2 软件设计

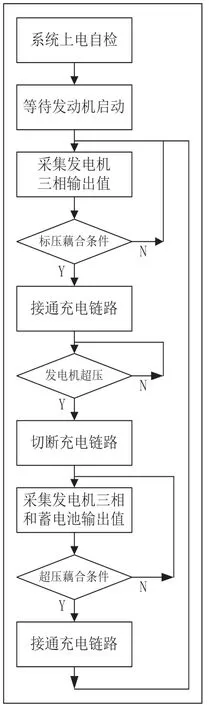

根据总体方案的解决思路和故障分析的两种因素设计相应的软件流程图,如图4所示。

图4 软件流程图

系统上电自检后进入等待发动机启动状态,待发动机启动后自行切断充电控制链路,同时进入正常工作流程。第一步正常启动后的耦合处理流程为:采集发电机的三相输出电压,经AD采样转换后,经MCU处理得到的数据进入标压耦合条件的判定,符合标压耦合条件即接通发电机与蓄电池的充电控制链路,如果不符合相应的标压耦合条件即转入再采样再判定状态;接通充电链路后立即检测发电机是否超压,如果超压立即二次切断充电控制链路,如此反复。第二步超压后的耦合处理流程为:同时采集发电机的三相电压和蓄电池端电压,MCU处理AD数据后进入超压耦合条件的判定,符合超压耦合条件即再次接通发电机与蓄电池的充电控制链路,如果不符合相应的超压耦合条件即转入再采样再判定状态;接通充电链路后继而转入第一步的大循环。

通过软件流程图可以看出此充电耦合电路最终实现的功能为:实时监测发电机的输出电压和蓄电池的端电压,发现异常立即切断充电链路,从而控制发电机的负载状态,从根源上解决发电机输入软轴非疲劳断裂的断裂故障。

3 试验验证

为了验证电路运行的可靠性和充电链路的控制是否有效,对所设计的电路进行PCB加工制作,按照上述软件流程图编写相应的软件程序,并辅以机加工外壳进行板载固定、功能调试和安装试验,如图5所示。

图5 硬件PCB和安装试验环境

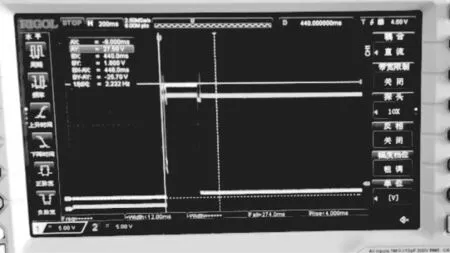

通过安装试验,采集到的控制状态测试信号如图6所示,上电初始黄线低电平为充电链路的常通态,发动机启动瞬间切断充电链路拉高电平,满足相应的标压耦合条件即接通充电链路恢复黄线低电平的常通态,试验测试结果表明发动机启动瞬间可有效控制充电链路的通断,从而可有效控制发电机负载的通断状态。

图6 试验测试结果

4 结论

本文详细介绍了基于GD32E230C8T6和励磁绕组的充电耦合电路,解决了励磁式发电机输入软轴断裂的高发故障问题,经过设备的安装试验验证,达到了预期的效果。所设计的充电耦合电路可以实现两项主要功能:一是实时监控发电机的输出电压和蓄电池的端电压;二是按既定的控制策略和耦合条件控制充电控制链路的通断。两项主要功能可以保证对蓄电池正常充电的同时还可以保护启动瞬间和超压时的发电机和蓄电池的双向保护,避免发电机输入软轴因堵转力矩过大而被强行扭断。本充电耦合电路的设计思路具有通用性和可移植性,可以应用于其它他励激磁发电回路且有固定负载的充电电路中以起到双向保护的作用。

创新点说明:针对现有励磁发电机设备的输入软轴断轴现象进行深入分析发现断轴的产生根源,即:启动瞬间堵转电流过大,输入轴被发动机强行扭断。从发电机的负载入手按一定的控制策略控制充电链路的通断,间接控制发电机的负载状态(即满载和空载),减少因发电机堵转电流过大导致的断轴机率,从源头上解决发电机断轴的问题,实际应用意义非常显着,在单位试验效果良好。