王咏,闫鹏修,许杰文,李亮亮,朱贤龙

(广东芯聚能半导体有限公司,广东广州,514000)

0 引言

随着新能源汽车等行业的快速发展[1]和第三代半导体材料SiC的应用[2],功率模块的技术也随之快速发展,对功率模块的设计和仿真提出了更高的要求。

在功率模块的设计中,需要关注多个方面的性能表现,以更好地满足应用场景的需求。例如面对电流输出能力,需要关注模块的热性能、寄生参数组成和大小、载流能力、双脉冲表现、应用电路表现;面对绝缘的要求,需要关注模块的绝缘耐压表现;面对模块寿命的要求,需要关注其可靠性的表现。

在功率模块的研发中,按照以往的流程,评估设计是否能满足设计指标,需要经过:购买材料、制作样品、测试样品多个流程,花费的时间和成本都很高,如果测试出来的产品达不到设计指标,还需要多轮的周期才能完成产品开发。而借助仿真的工具,则可以在功率模块设计阶段,非常快速地进行仿真,检验产品设计是否满足设计指标,无需做出样品和测试。若不满产品设计指标,则快速修改设计,进行设计+仿真迭代,达到设计目标后再进行:购买材料、制作样品、测试样品。从而能够提高设计的一次性通过率,显着缩短产品研发周期、降低研发费用。

由于功率模块的设计指标包含诸多方面,故功率模块的仿真也是需要从不同方面进行评估。以往的论文往往是针对某一方面进行,针对功率模块的系统级仿真较少,所以本文分析了功率模块需要进行的仿真类型和要求,并以一典型的车规级功率模块为例,演示功率模块的系统级仿真。

1 功率模块系统仿真的内容

针对功率模块设计指标的多方面性,在系统级仿真中与之对应的仿真类型如表1所示。

表1 功率模块仿真类型

在热仿真中,一般需要关注其热阻、结温一致性、温度分布、压降等表现。在寄生参数仿真上,一般会提出模块DC+到DC-的寄生电感、DC到AC的寄生电阻等要求,如果需要分析寄生参数组成的话,还需要获取模块各部分的寄生参数。对于双脉冲仿真,一般需要关注电压电流变化率、电压电流峰值、异常振荡、开关损耗、芯片之间均匀性等方面。对于电流输出能力要求,会拆分成应用电路的电流输出能力要求,以及封装的长期载流能力要求,前者主要针对包括封装和芯片的模块,评估其在实际应用电路中能否满足提出的电流输出能力要求,而后者主要针对封装部分,评估其是否能长期承受要求的电流。绝缘耐压仿真一般关注结构和材料是否能满足绝缘耐压要求。对应寿命要求的可靠性仿真,一般需要根据一系列客户工况条件、算法和标准,转换成模块的可靠性要求,从而进行可靠性仿真。EMI/EMC仿真则用于评估是否满足制定的电磁兼容要求。工艺过程仿真通过模拟实际工艺过程,检查设计的可制造性,指导工艺过程。

除了上述强调的系统级仿真需要全面覆盖设计指标等需求,为了保证仿真结果可用于指导功率模块的设计,系统级仿真还需要特别注意仿真的准确性,实现准确的定量评估产品性能。这需要从理论原理、仿真软件、模型设置、材料属性、测试方法等诸多方面进行研究,使用准确、合适、可靠的实测数据对仿真方法进行校准,合理地调整仿真方法,使得仿真结果的误差较小,并且具备可重复性、普遍性,可推广适用于校准之外的条件。

在仿真方法精度足够高、仿真内容充分覆盖设计指标、风险项等内容后,可以预见的是仿真可以非常有效评估功率模块的设计,仿真评估后能达到设计指标和没有明显风险的设计,可以一次性通过样品制作和后续测试,显着缩短产品研发周期和费用。

2 功率模块的系统级仿真示例

以一模块为例,演示功率模块的系统级仿真,包含热仿真、寄生参数仿真、载流能力仿真、绝缘耐压仿真、双脉冲仿真、应用电路仿真和可靠性仿真。由于篇幅的限制,EMI/EMC和工艺过程仿真暂不演示。

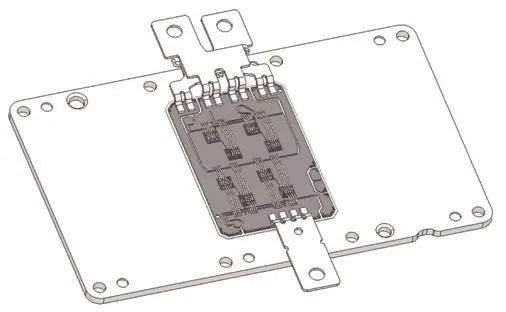

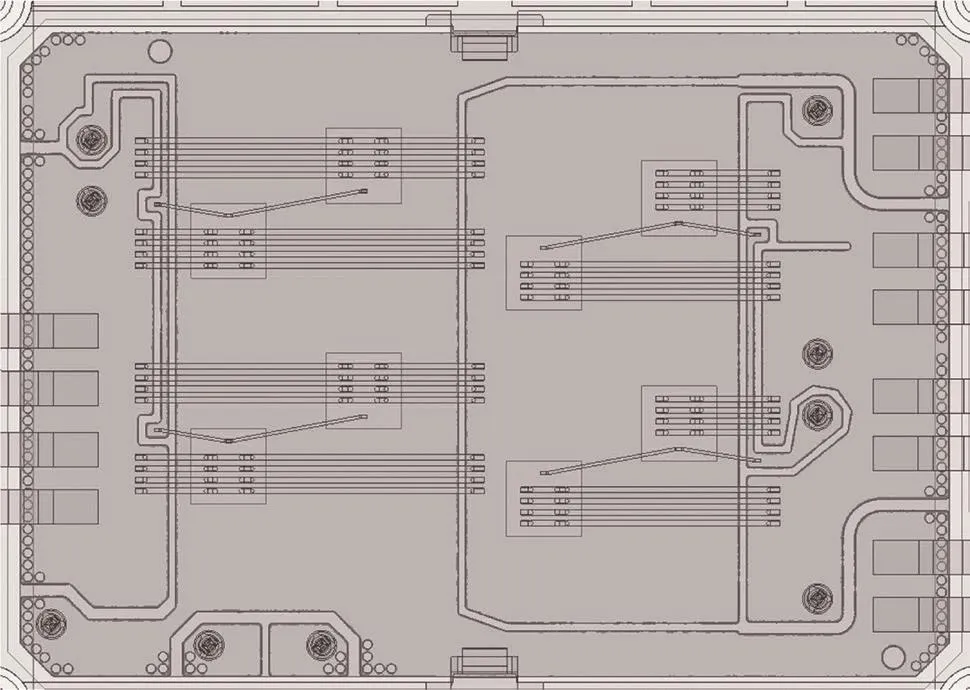

■2.1 示例模块

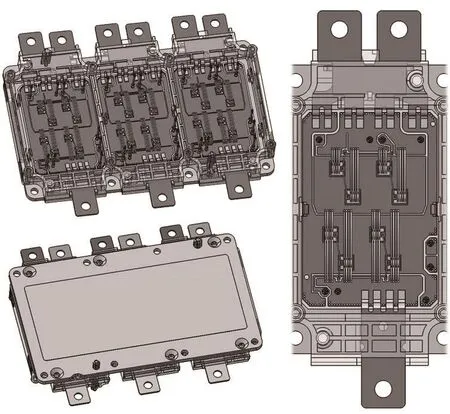

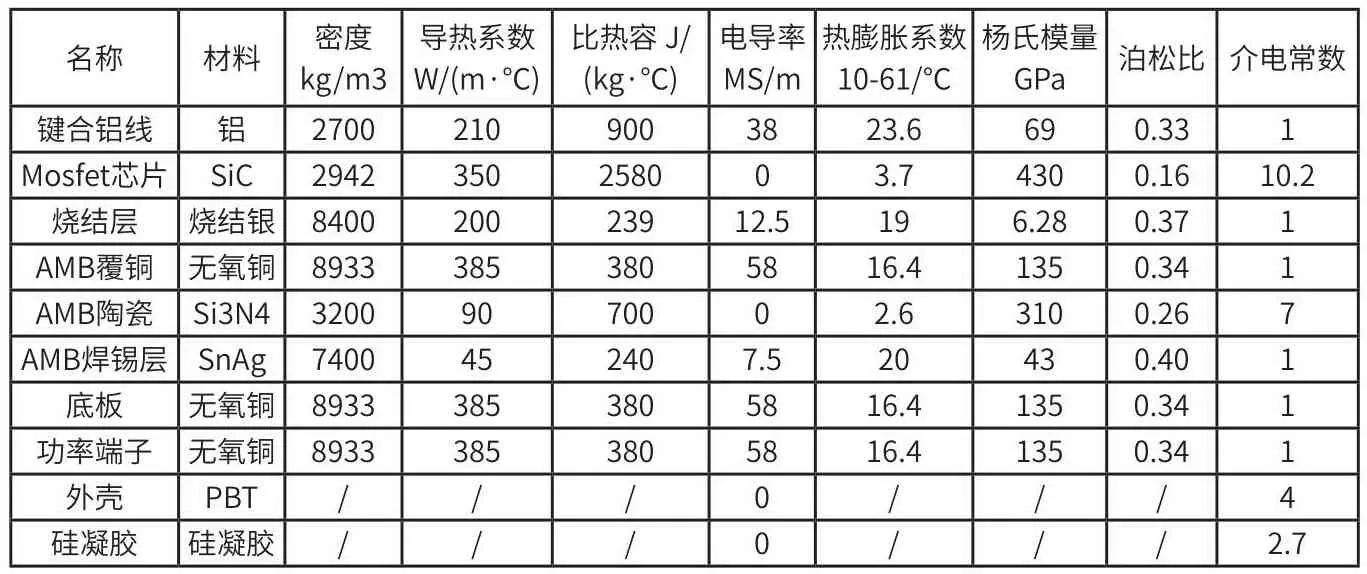

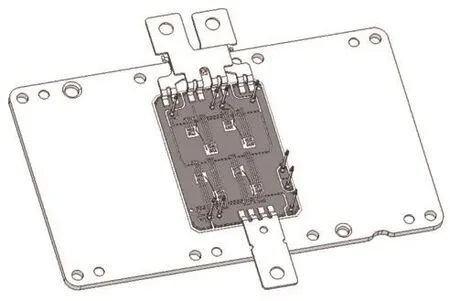

示例模块采用新能源电动车较常见采用的Infineon HybridPackTM Drive封装模块,电路拓扑为三相全桥拓扑,如图1所示。每单元中有4颗SiC Mosfet芯片并联,芯片正面连接方式为键合铝线,芯片下方连接方式采用银烧结,为了简化模型,省略底板的PinFin,底板背面为光板。主要材料和仿真所使用的材料属性如表2所示。

图1 实例模块

表2 几何模型和各层材料名称与材料属性

■2.2 热仿真

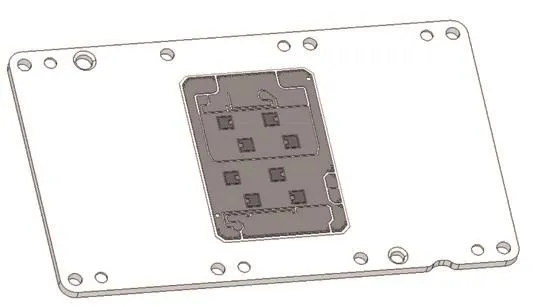

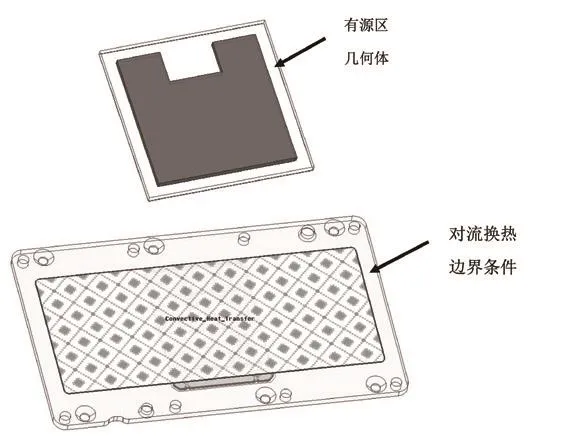

为了简化模型,热仿真模型采用单相模型,选取V相,见图2。由于模块主要是向下传热,故忽略芯片上的键合线、硅凝胶、端子、外壳和盖板等几何体。发热区域与结温定义区域为芯片有源区几何体,见图3,黑色有源区几何体内部均匀发热,单颗芯片发热功率为144W,单颗芯片结温定义为黑色有源区几何体的体平均温度,单元平均温度定义为4颗芯片结温的平均值。底板底部中心设置有对流换热边界条件,温度65℃,对流换热系数为20000W/(m2·℃),单元热阻定义为:(4颗芯片结温的平均值-65℃)/(144W×4)。材料属性设置如表2所示。

图2 热仿真几何模型示意图

图3 热仿真边界条件设置示意图

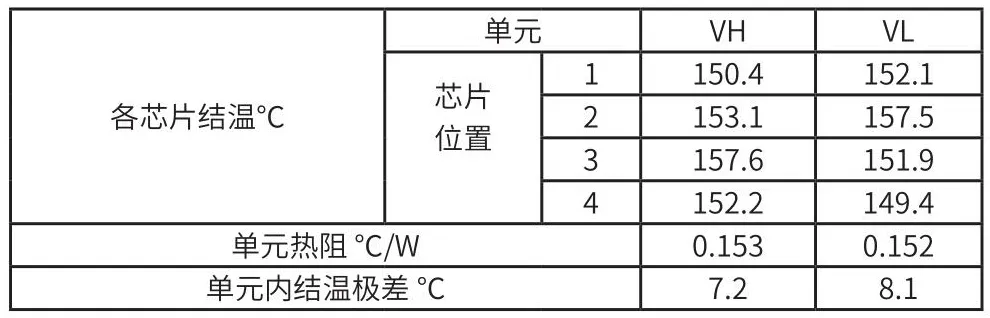

温度和热阻等结果见表3,VH和VL单元热阻分别为0.153和0.152℃/W,VH和VL单元内结温极差分别为7.18℃和8.13℃。VH3和VL2芯片结温更高,主要原因为其四周的芯片数量最多,均为5颗,与其他芯片的热耦合作用更加显着,导致温度更高。同理VH1和VL4芯片由于其周围芯片数量最少(2颗),结温更低。

表3 热仿真结果—温度和热阻等信息

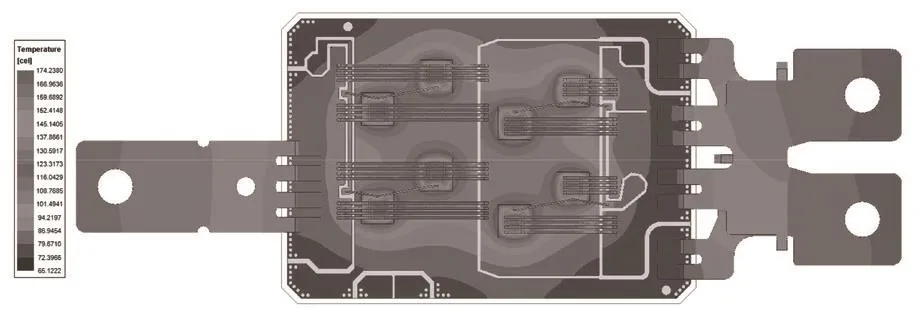

温度云图结果见图4,高温区域集中于芯片周围,芯片之间的温度分布明显更高。由于整体芯片分布较为均匀,所以散热利用的AMB面积比较充足,只有四角区域温度较低。

图4 热仿真结果—温度云图

图5 寄生参数仿真所采用的几何模型

■2.3 寄生参数仿真

热仿真模型采用单相模型,同样选取V相,省略外壳、盖板等几何体。在各芯片与封装的接口、端子、Pin针的接口均设置Source或者Sink,用于计算各部分的寄生参数,并用于后续的双脉冲仿真和电路仿真。

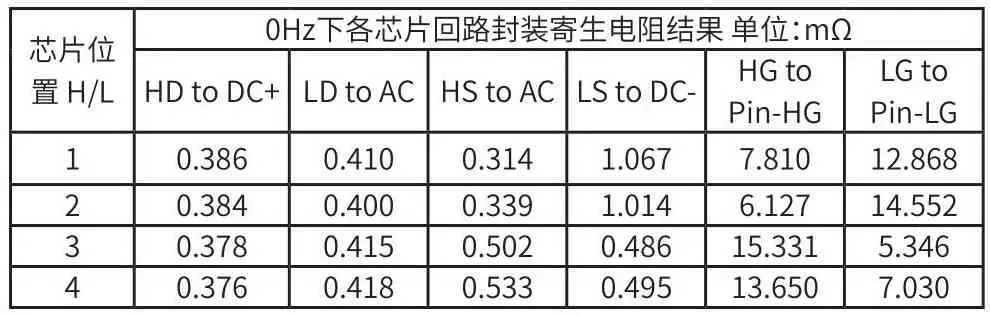

各芯片回路的寄生参数结果见表4和表5。在各芯片的均匀性上,D极的寄生电阻和电感的差异较小,S极和G极的寄生电阻和电感差异较大。这是由于封装设计导致,不同芯片的S极和G极的封装路径长短存在较大差异。模块总回路的寄生参数仿真结果见表6。模块DC+到DC-的1MHz下寄生电感为10.87nH,上下桥回路的寄生电感和电阻差异较小。

表4 0Hz下各芯片回路封装寄生仿真电阻

表5 1MHz下各芯片回路封装寄生电感仿真结果

表6 模块总回路寄生参数仿真结果

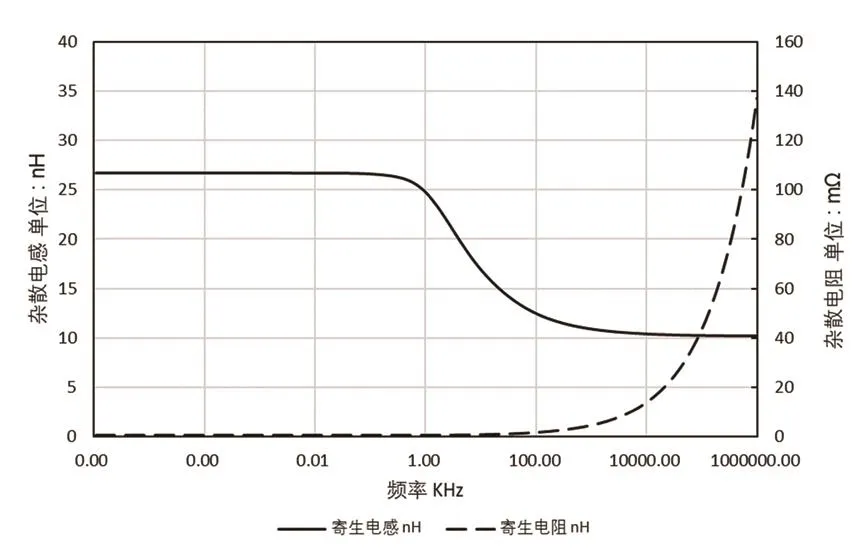

除了某个频率下的寄生参数结果,还可以输出寄生参数的扫频特性,以模块DC+到DC-的寄生参数扫频特性为例(图6),随着频率增加,寄生电感先基本维持不变,随后降低,在高频区域寄生电感又趋近于某一值,不再减小;而寄生电阻在低频范围基本维持不变,随着频率增加,电阻显着增大。

图6 封装DC+到DC—寄生参数扫频特性

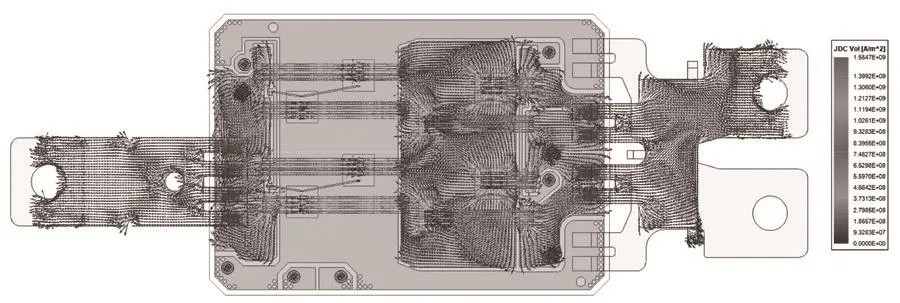

除了寄生参数数值之外,寄生参数仿真还可以提供电流云图信息(见图7),可以用于判断是否存在电流密度集中的现象。

图7 0Hz下体电流密度云图(L—arm开通时)

■2.4 载流能力仿真

载流能力仿真是热-电联合仿真的一种,在热仿真的基础上考虑电流流过的焦耳热,并且需要考虑温度对焦耳热的影响。根据仿真的温度场和相应材料的耐温数据,判断封装的载流能力。

载流能力仿真采用的几何模型(图8)与热仿真相比,增加了功率端子、键合线等会流过大电流的结构。在芯片发热(单颗芯片功率144W)的同时,使得各个芯片流过100A电流,总回路流过400A电流,仿真流过功率端子、正面覆铜、键合线等结构的焦耳热,传递给热仿真。

图8 载流能力仿真几何模型示意图

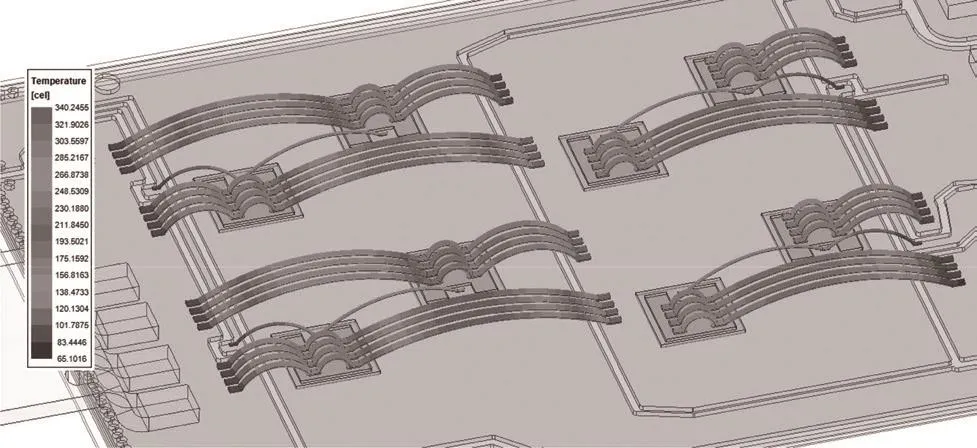

整体温度云图结果见图9,键合线的温度较高,大部分温度已经超过174.24℃,功率端子的温度整体较低,最高温度118.14℃。图10键合线的温度云图中,较长的键合线温度较高,最高温度高达340.25℃,已经超过硅凝胶的耐温极限,说明该模块的载流能力不满足400A直流。

图9 载流能力仿真温度云图(总体)

图10 载流能力仿真温度云图(键合线)

通过不断降低总回路电流,使得键合线温度降低至硅凝胶的耐温极限,即可得到该模块的最大直流载流能力。

■2.5 绝缘耐压仿真

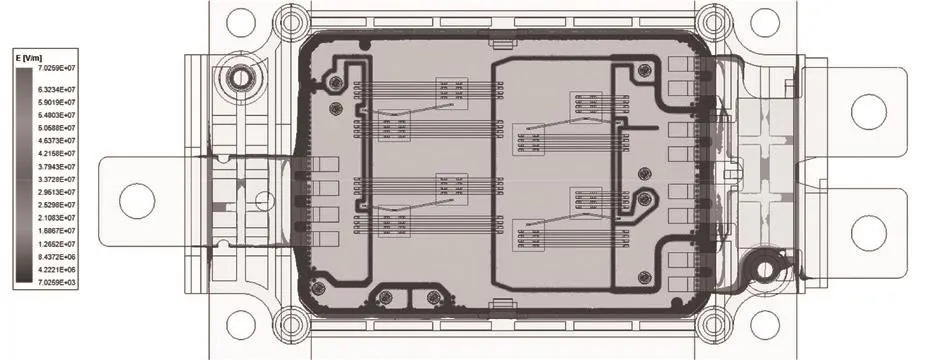

绝缘耐压仿真属于静电场仿真的类型,通过仿真模块的电场强度分布,结合材料的介电强度指标判断是否发生介电击穿。本次以模块端子和底板之间需要承受4200V直流耐压的要求为例,仿真端子到底板之间承受4200V时的电场强度分布。仿真模型如图11所示,相对于载流能力仿真,增加外壳、硅凝胶。

图11 绝缘耐压仿真几何模型示意图

关键绝缘材料(外壳、硅凝胶、AMB陶瓷层)的电场强度仿真结果见图12。为了判断是否能承受4200V直流电压,需要逐个检查每个绝缘材料是否发生击穿,即电场强度大于击穿场强(介电强度)的区域是否贯穿整个绝缘体。

图12 外壳、硅凝胶和AMB陶瓷层的总体电场强度云图

在外壳区域的图13中,电场强度大于击穿场强(介电强度)的区域主要出现在底板与外壳固缩螺丝的周围,但没有贯穿外壳厚度,所以外壳没有击穿的风险。在AMB陶瓷层的图14中,电场强度大于击穿场强(介电强度)的区域出现在正面覆铜的边缘,主要由于电场在尖端集中的现象。从侧面视图中看到没有贯穿整个陶瓷厚度,所以陶瓷没有击穿的风险。在硅凝胶区域的图15中,电场强度大于击穿场强(介电强度)的区域同样出现在正面覆铜的边缘,同样主要由于电场在尖端集中的现象。从俯视图和侧面图看,危险区域的尺寸较小,没有出现贯穿硅凝胶的情况,所以同样没有击穿的风险。

图13 外壳中电场强度大于3.5MV/m的区域(红色区域)

图14 AMB陶瓷中电场强度大于15MV/m的区域(红色区域)

图15 硅凝胶中电场强度大于11.5MV/m的区域(红色区域)

综合关键绝缘材料(外壳、硅凝胶、AMB陶瓷层)的电场强度云图,可以判断该模块端子和底板之间可以承受4200V直流耐压。

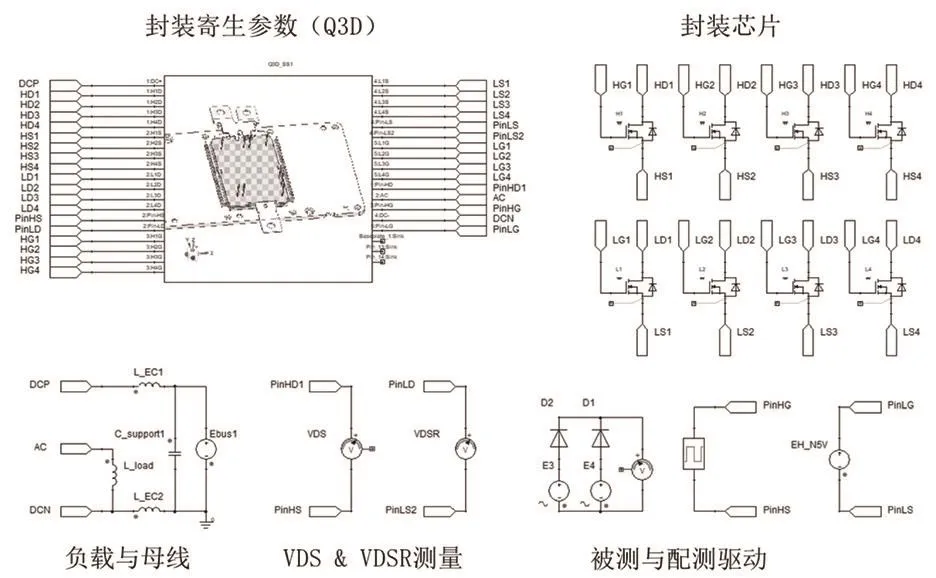

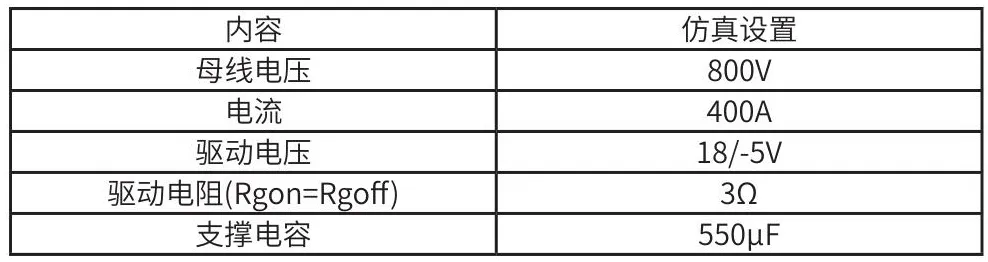

■2.6 双脉冲仿真

双脉冲仿真的电路组成如图16所示,由封装寄生参数(由Q3D导入)部分、封装芯片、负载与母线部分、VDS&VDSR测量部分、被测与配测驱动部分共5部分组成。其中封装寄生参数部分主要提供模块封装的寄生参数,实现双脉冲仿真中考虑模块封装寄生参数的影响。封装芯片部分则需要实现对所用芯片的准确建模,保证双脉冲仿真波形能实现实际芯片的动态开关相应过程。具体仿真设置见表7。

图16 双脉冲仿真电路示意图

表7 双脉冲仿真设置

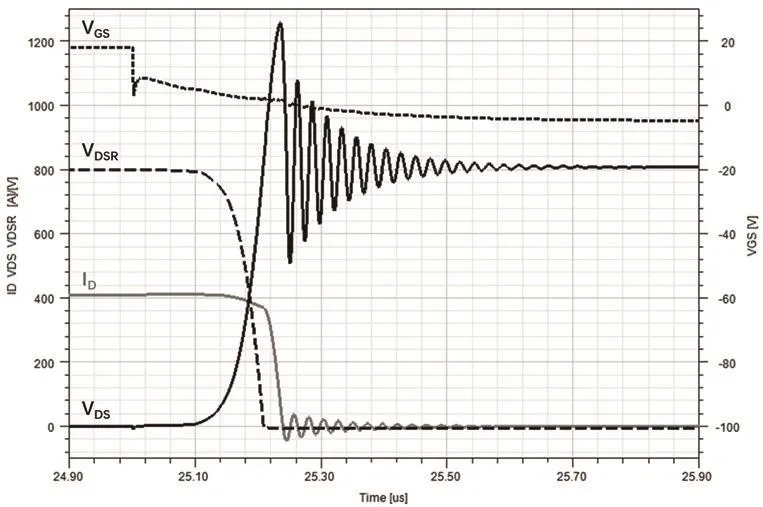

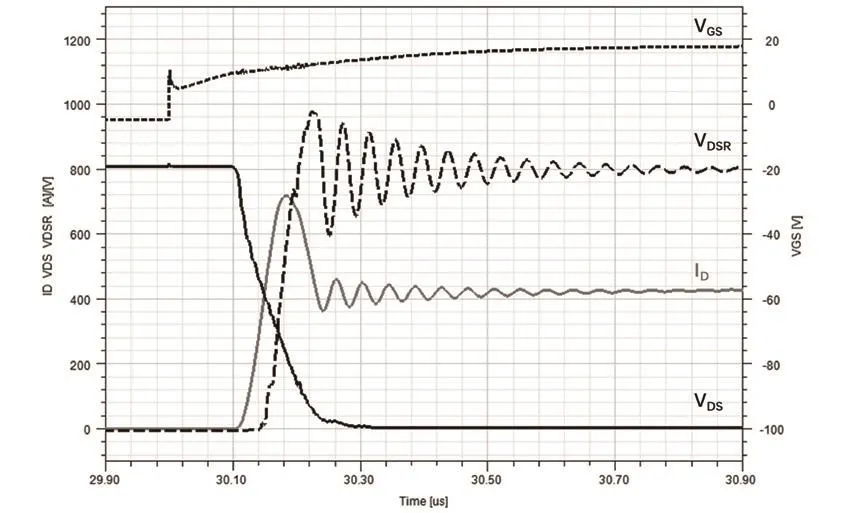

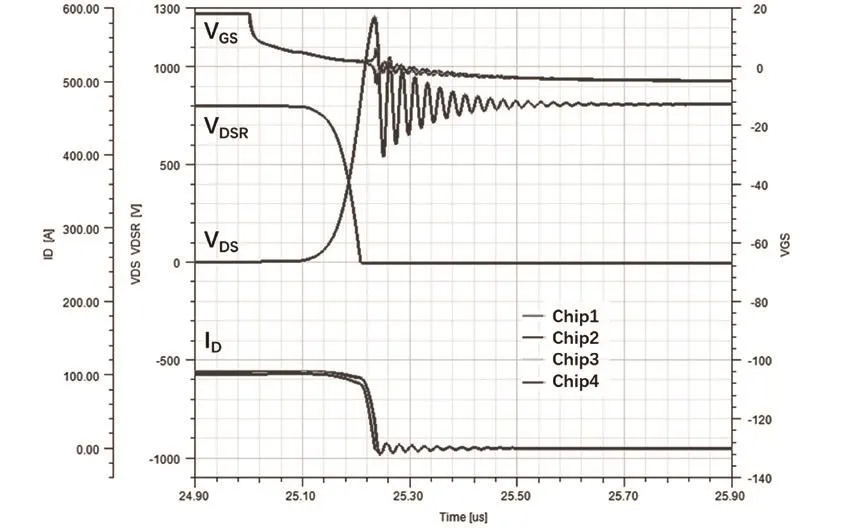

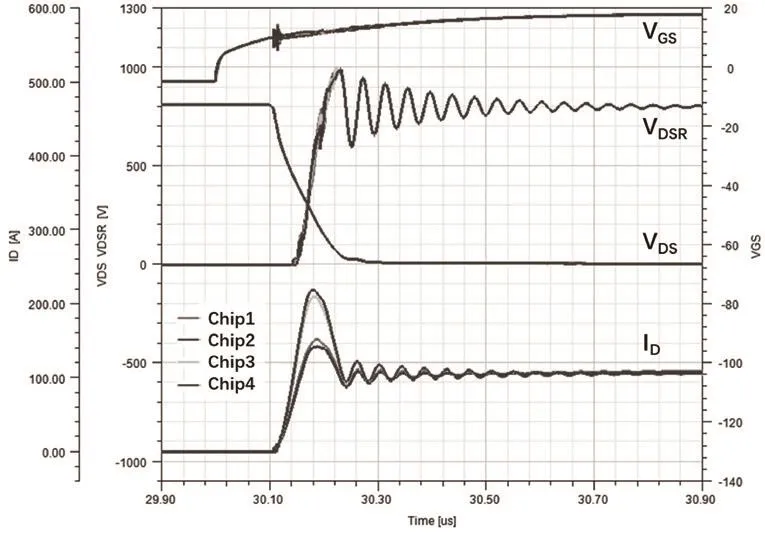

波形结果见图17和图18,可以看到整体波形较为平滑,没有异常的振荡等现象。各芯片的电压电流仿真波形见图19和图20。在图20开通波形中,各芯片的电流ID在开通的第一个上升峰阶段有明显差异,芯片3&4的ID明显大于芯片1&2,特别是在峰值附近;各芯片的VDS波形基本一致;各芯片的VDSR波形在上升时存在小幅振荡,并且不同芯片振荡波形存在差异;各芯片的VGS波形在芯片ID差别较大的区间内也存在小幅振荡,并且,并且芯片1、2与芯片3、4振荡出现相反的情况。在图19关断波形中,各芯片的VDS和VDSR波形基本一致;ID波形在关断期间存在小幅差异,芯片3&4的ID小于芯片1&2,与开通趋势相反;各芯片的VGS波形在芯片ID出现差异时存在小幅振荡现象,并且芯片1、2与芯片3、4振荡波形出现相反的情况。

图17 双脉冲仿真结果—第一次关断总电压电流波形

图18 双脉冲仿真结果—第二次开通总电压电流波形

图19 双脉冲仿真结果—第一次关断各芯片电压电流波形

图20 双脉冲仿真结果—第二次开通各芯片电压电流波形

■2.7 应用电路仿真

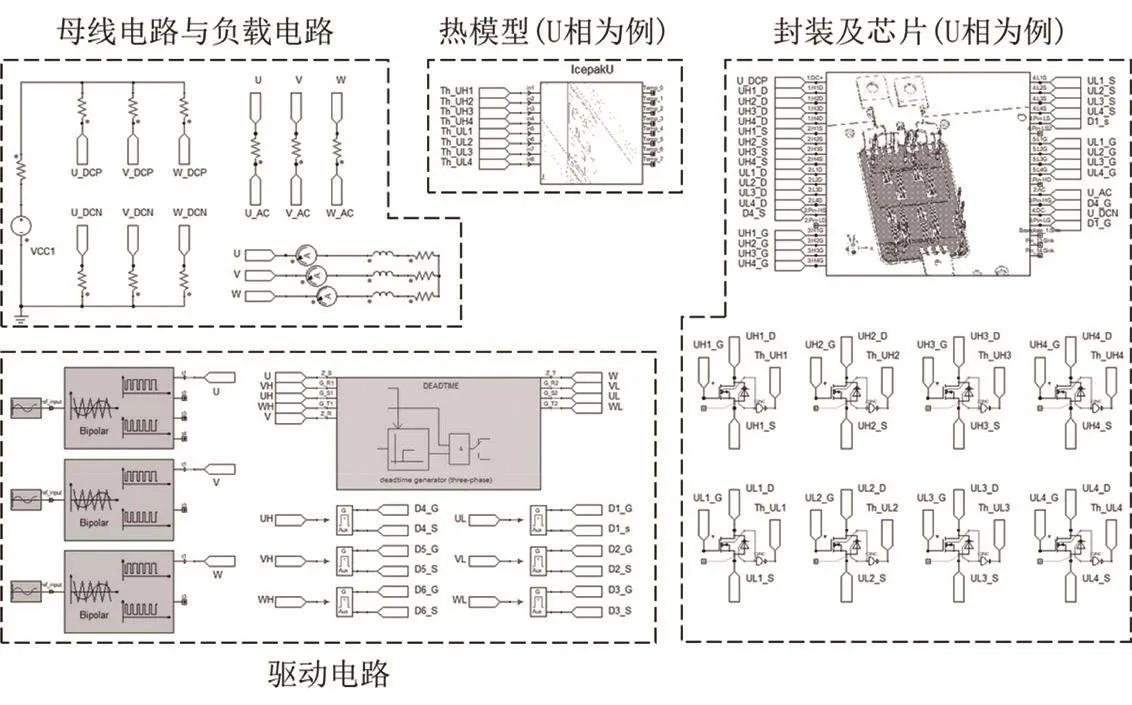

应用仿真的电路组成如图21所示,由母线电路与负载电路、热模型、封装及芯片、驱动电路共4部分组成,其中热模型、封装及芯片部分以U相为例,完整仿真模型还包括V和W相。

图21 应用电路仿真电路示意图

仿真中采用负载电阻和负载电感等效电机负载,PWM调制,开关频率为6kHz,输出电流频率为50Hz,输出电流交流有效值为91.2A,母线电压400V。

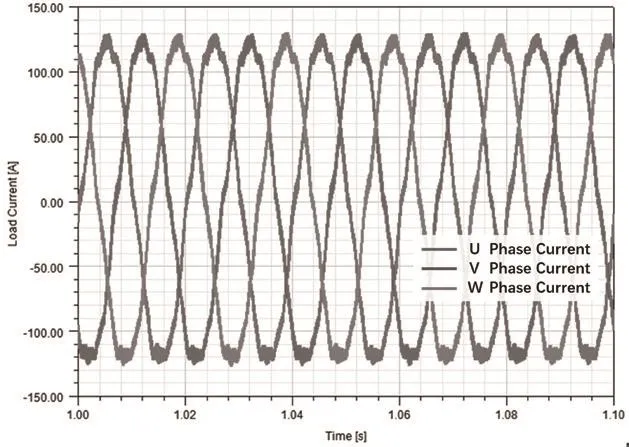

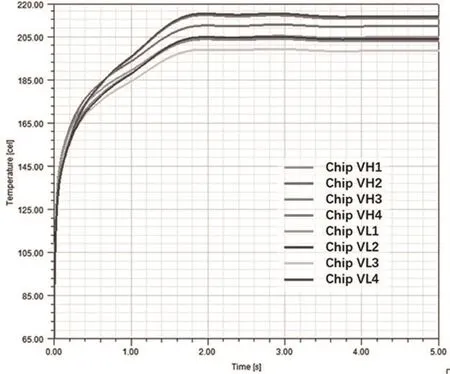

U、V、W三相负载电流如图22所示,V相各芯片结温如图23所示,可以看到由于封装的差异导致并联芯片的结温也存在着明显差异。

图22 U、V、W三相负载电流

图23 V相各芯片结温随时间变化

■2.8 可靠性仿真—功率循环仿真

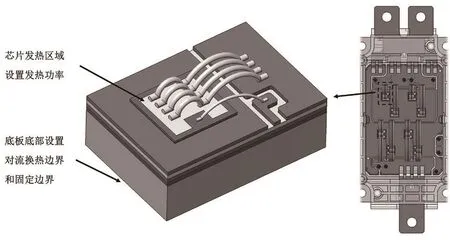

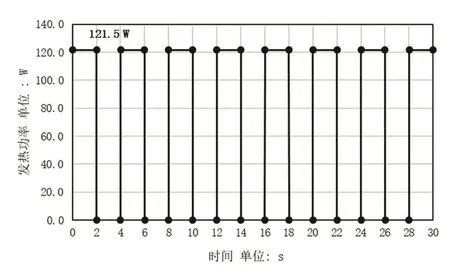

可靠性仿真包含较多的内容:例如功率循环、温度循环、高低温存储等,由于篇幅的原因以功率循环为例。功率循环可靠性仿真所使用的几何模型如图24所示,从全桥模块截取单颗芯片的部分,包含键合线、芯片、Sinter、AMB、AMB Solder和Baseplate。模拟的功率循环条件为:开通2s,关断2s,周期4s,总时间30s。在芯片的发热区域设置发热功率,发热功率随时间的变化如图25所示,开通时发热功率为121.5W,关断时发热功率为0W。散热条件为对流换热系数:20000W/(m·K),温度65℃。无热应力温度为22℃。

图24 功率循环可靠性仿真所使用的几何模型和边界条件

图25 功率循环可靠性仿真中发热功率随时间的变化

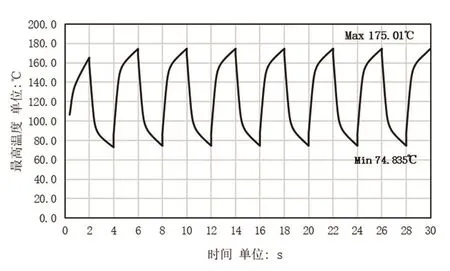

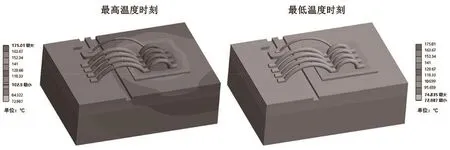

仿真模型整体最高温度随时间的变化如图26所示,最高为175.01℃,位置出现在芯片中心,时间为第三个周期及以后的停止加热时刻。最低为74.835℃,位置出现在模型角落,时间出现在第三个周期及以后的开始加热时刻。从图27温度云图中,最高温度时刻下,高温区域出现在芯片中心以及芯片中心区域的键合线,从芯片向外温度逐渐降低。最低温度时刻下,整体温度较低。

图26 整体最高温度随时间的变化

图27 最后一个周期最高温度时刻与最低温度时刻整体温度云图

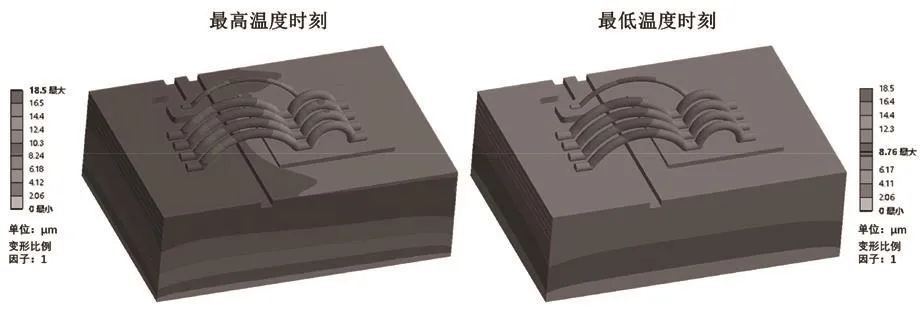

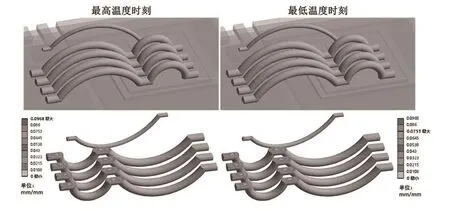

在图28整体变形云图中,最高温时刻下,变形较大的位置出现在线弧顶部区域,并且跨度大的线弧顶部变形量大于跨度较小的线弧,最大变形量为18.5μm。最低温度时刻下,仍然存在变形,这是由于仿真中无热应力温度为22℃,最低温度时刻下整体温度为72.9~74.9℃之间,高于无热应力温度,所以仍然会存在变形。最高变形的位置与高温时刻一致,均出现在线弧顶部,最大变形量为8.76μm。

图28 最后一个周期最高温度时刻与最低温度时刻整体变形云图

由于在功率循环中,最先出现失效的往往是键合线,所以接下来进一步分析键合线的力学结果。在图29的键合线等效应力云图中,最大等效应力出现在芯片上的Bond点边缘上,并且高温和低温下的数值相近。在线弧上,高温和低温下的等效应力存在明显差异,高温时刻等效应力大于低温时刻。在图30中,累计等效塑性应变主要出现芯片的Bond点上, AMB上的Bond点的累计等效塑性应变几乎为0。

图30 最后一个周期最高温度时刻与最低温度时刻键合线累计等效塑性应变云图

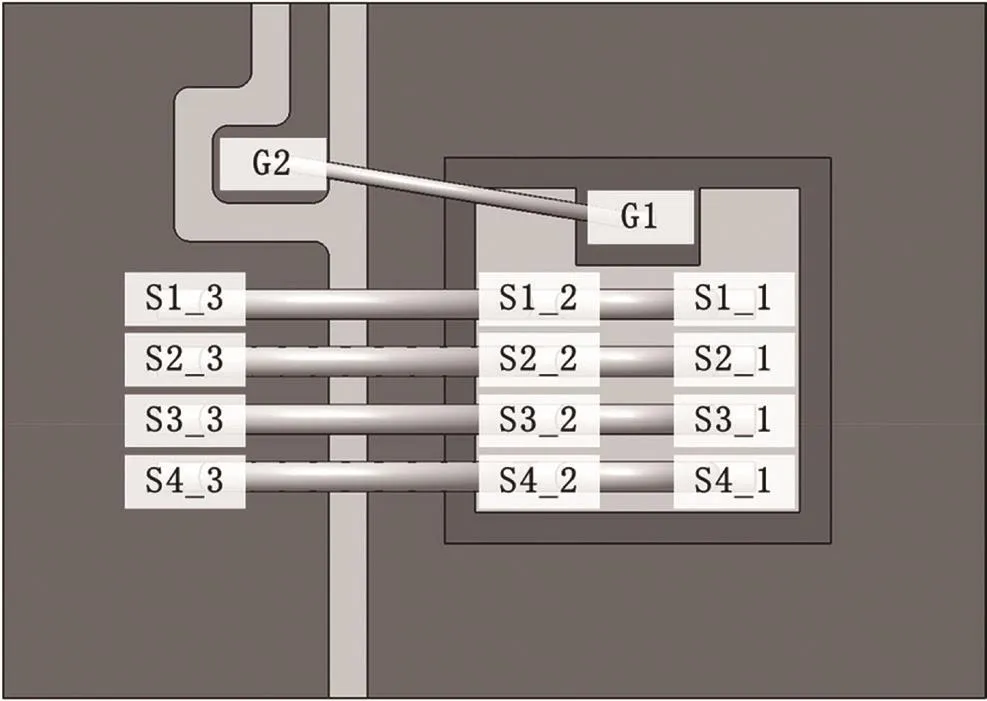

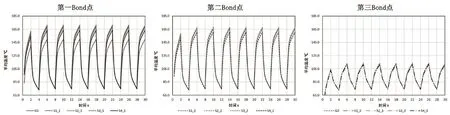

对比Bond点在循环中平均温度随时间的变化(图32),所有Bond点中,芯片上的Bond点(第一和第二Bond点)最高温度明显高于AMB上Bond点,并且Source极键合线Bond点的最高温度比栅极键合线Bond点更高。在Source极键合线Bond点中,从高温到低温的键合线顺序为:S2→S3→S1→S4(命名规则见图31)。

图31 键合线Bond点命名规则

图32 不同键合线Bond点面平均温度随时间变化

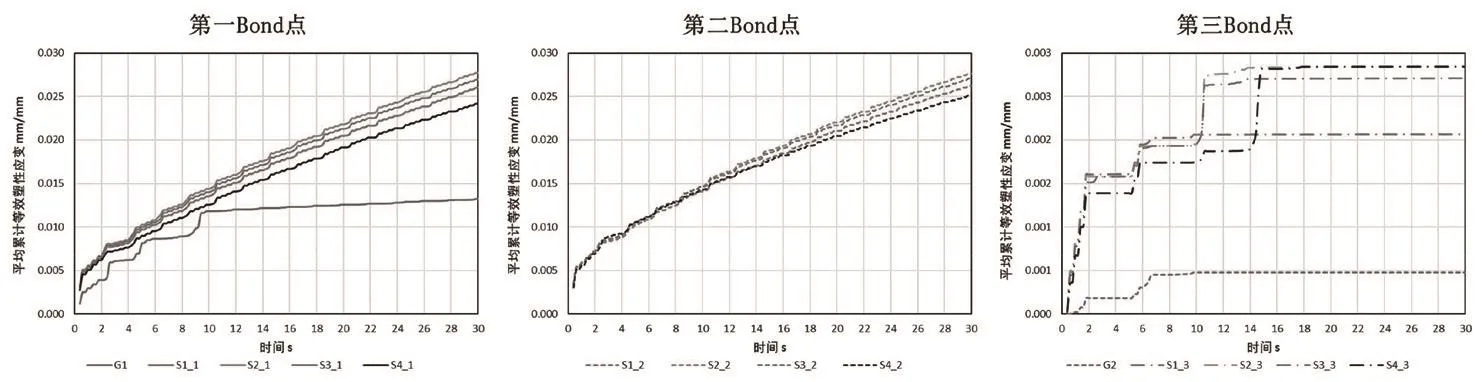

图33 不同键合线Bond点平均累计等效塑性应变随时间变化

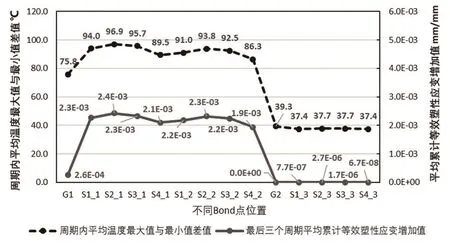

对比Bond点在循环中平均累计等效塑性应变随时间的变化,在芯片上的Source极Bond点中,随着循环次数的增加,累计等效塑性应变随之快速增加,而芯片上的Gate极Bond点,从第三个周期开始,增长的速率明显放缓。而在AMB上的第三Bond点,循环开始时,累计等效塑性应变快速增加,但是一定的循环次数后,累计等效塑性应变基本不变。在Bond点之间的比较中,累计等效塑性应变的趋势与温度基本一致。从图34的Bond点最后三个周期平均累计等效塑性应变增加值与周期内平均温度最大值与最小值极差之间的关系中,可以看到Bond点之间的累计等效塑性应变增加值的大小趋势,与其平均温度最大值与最小值极差的趋势基本一致,温度极差越大,累计等效塑性应变增长越快。

图34 Bond点最后三个周期平均累计等效塑性应变增加值与周期内平均温度最大值与最小值极差之间的关系

3 结语

本文主要介绍了功率模块系统仿真包含的内容:热仿真、寄生参数仿真、双脉冲仿真、载流能力仿真、应用电路仿真、绝缘耐压仿真、可靠性仿真、EMI/EMC仿真、工艺过程仿真等方面;强调系统级仿真需要不断提高其覆盖范围和准确性;以一功率模块(4颗芯片并联,三项六单元)为例,简单演示了功率模块系统仿真的效果,包括热仿真、寄生参数仿真、载流能力仿真、绝缘耐压仿真、双脉冲仿真、应用电路仿真和可靠性仿真,并对各个仿真结果进行了简单分析。