王明伟,李进,颜霞

(1.泰山科技学院,山东泰安,271000;2.山东泰开自动化有限公司,山东泰安,271000)

0 引言

电力系统中,断路器尤其是高压断路器数量多,检修量大,费用高。有关资料表明,变电站维护费用的一半以上是用在高压断路器上,而其中60%又是用于断路器的小修和例行检修上[1]。另外据统计,10%的断路器故障是由于不正确的检修所致,断路器的大修完全解体,既浪费时间,费用也很高。对断路器的重要参数进行长期连续地在线监测,不仅可以提供设备现在的运行状态,而且还能分析各种重要参数的变化趋势,判断是否存在故障的先兆,从而延长设备的维修保养周期,提高设备的利用率,减少维修保养的费用,提高电力系统运行的安全可靠性及自动化程度。这方面的研究已成为世界范围内电力工业运行及制造部门越来越关注的热点问题。鉴于以上背景,本文设计了一种由STM32F407、HCNR201、LM224、MAX485 等芯片构建而成的断路器机械特性在线监测系统。

1 系统工作原理及设计方案

1.1 系统工作原理

断路器的基本结构主要由支架,灭弧室,导电回路,传动机构,绝缘支撑,操动机构六部分构成。断路器的传动链一般由机构传动连杆、拐臂、主轴、绝缘推杆、三角拐臂和触头弹簧装置等构成。操动机构通过绝缘拉杆、触头弹簧等同真空灭弧室的动导电杆相连,带动导电杆运动完成合、分闸操作[2]。

合闸时,操动机构合闸线圈得电→合闸铁芯动作→机构及传动连杆动作→开关主轴转动→绝缘推杆前推→三角拐臂转动→下压触头弹簧装置→灭弧室动导电杆向下运动使触头接触→触头弹簧压缩至接触行程终点。与此同时,机构的辅助开关切断合闸接触器线圈电源,分闸弹簧拉长贮能,电磁机构的扣板由半轴扣车保持在合闸位置,合闸结束。

分闸时,机构中的分闸线圈得电→分闸铁芯动作→扣板与半轴脱扣→断路器在触头弹簧和分闸弹簧的作用下迅速分断→机构的辅助开关切断分闸线圈电源→机构复原,并由分闸弹簧保持在分闸位置。

1.2 系统设计方案

开关状态监测系统由电源模块、信号输入模块、开入单元、开出单元、显示单元、控制单元、监控单元等部分组成,其中,控制单元与监控单元通过RS485 进行通信;信号输入模块主要由4 路输入传感器、隔离电路、二阶滤波电路、采样保持电路等组成。4 路传感器输入信号分别为:分闸线圈电流信号、合闸线圈电流信号、断路器动作行程信号、储能电机动作电流信号。

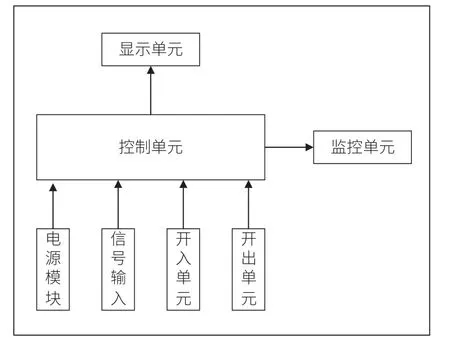

本系统的硬件设计框图如图1 所示。

图1 系统硬件设计框图

2 系统硬件电路设计

2.1 STM32F407 最小系统设计

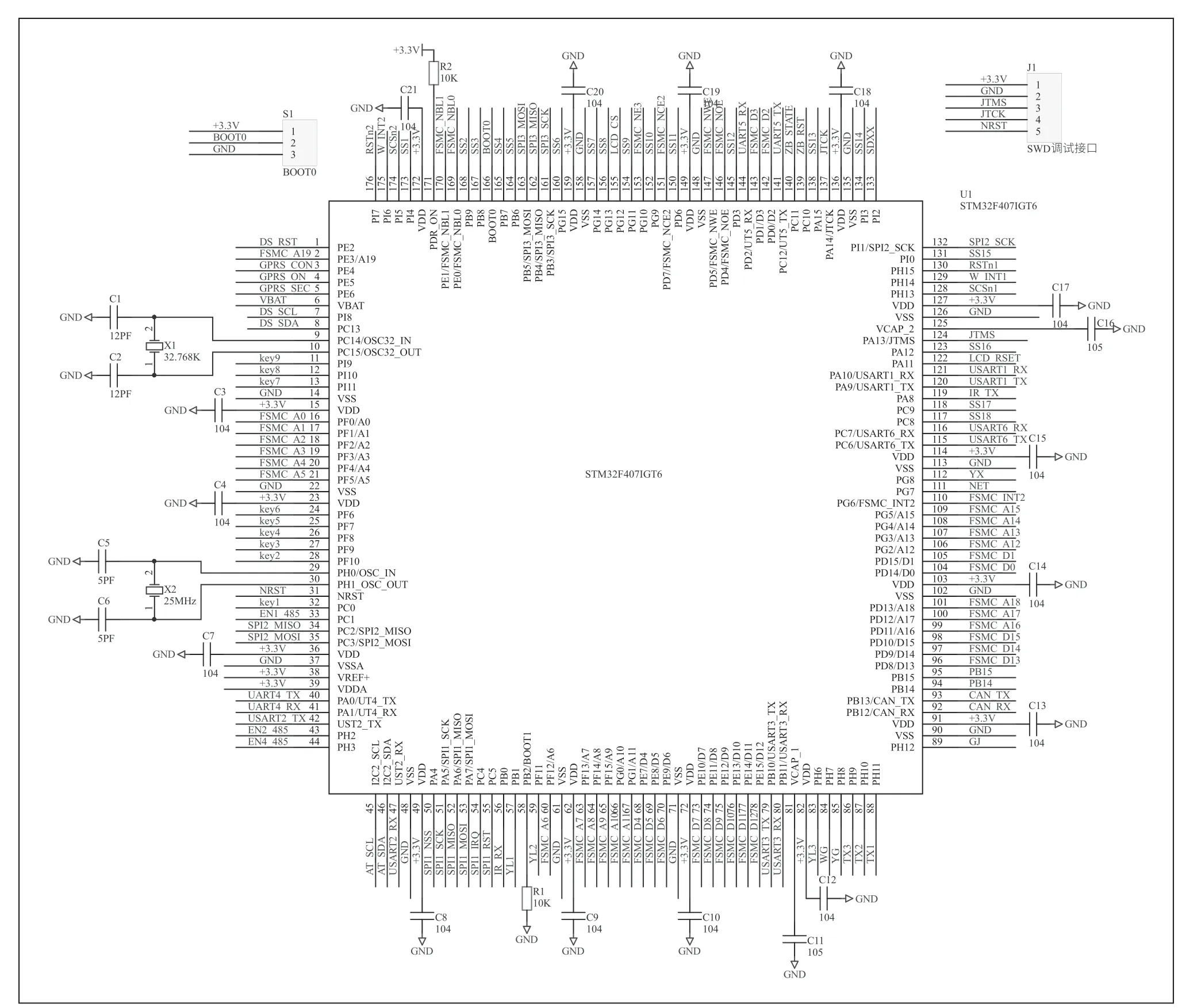

系统控制单元主控芯片采用STM32F407,它是意法半导体公司生产的一款芯片,它采用32 位高性能ARM CORTEX-M4 内核处理器,时钟最高可达168MHz,支持FPU 浮点运算和DSP 指令,它包含1024KB 的Flash,192KB 的SRAM,工作电压范围为1.8~3.6V,且其内置看门狗、12 位A/D 转换器,完全满足本系统的设计需求[3]。STM32F407 最小系统原理图如图2 所示。

图2 STM32F407 最小系统原理图

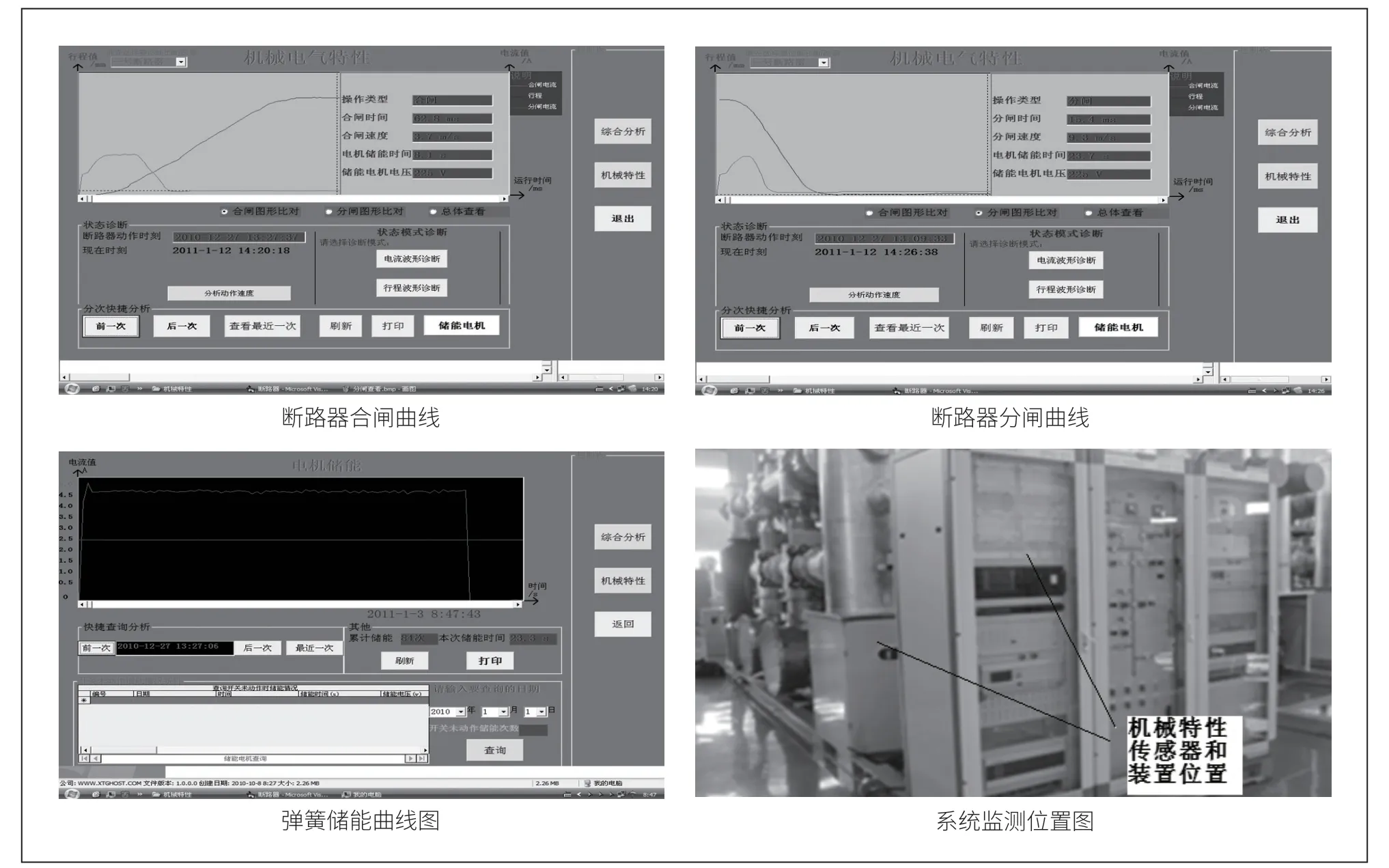

STM32F407 控制系统的采样率,点亮系统状态指示灯并通过485 通信口向后台传输数据。后台软件可实现对断路器机械特性的实时监测,在接收到数据的同时绘制出断路器动作的行程曲线、分合闸线圈电流曲线、储能电机电流曲线同时根据辅助触点计算出断路器动作的时间和速度。后台软件可完成图表打印、图形保存、历史数据存储等多种管理功能,当断路器动作异常时立即发出警报。

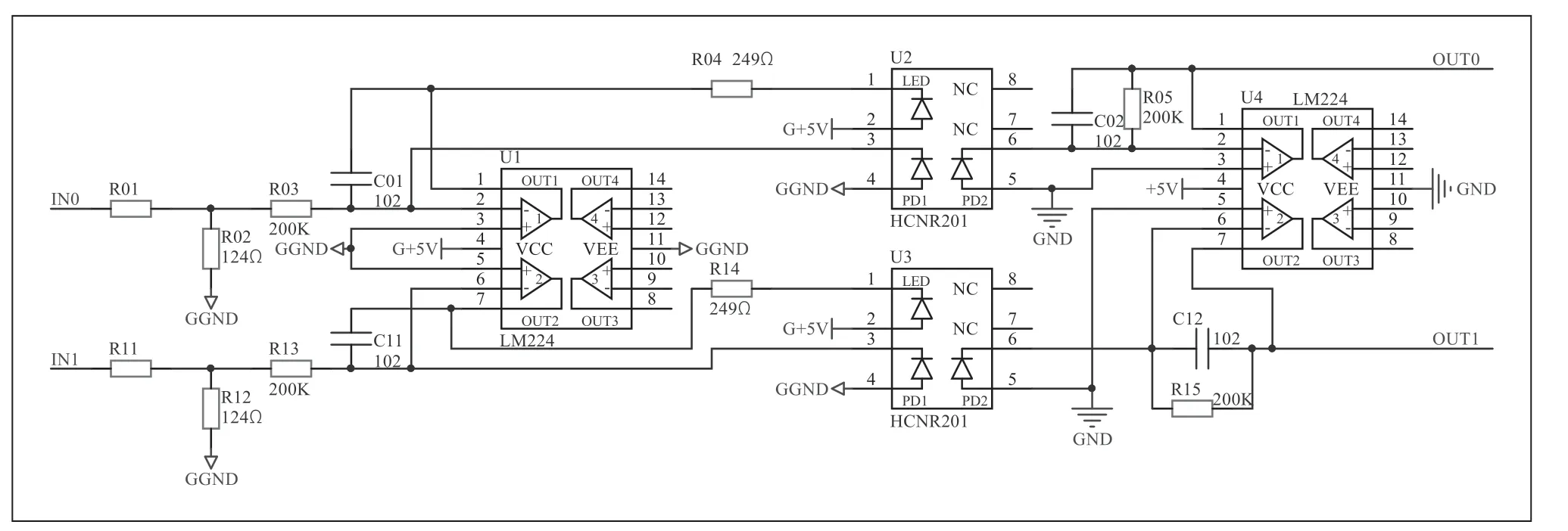

2.2 隔离电路设计

高压断路器机械特性在线监测装置应用于126kV 及以上电压等级的环境中,空间电磁干扰较强,为满足装置的强弱电分离及EMC 应用要求,需对装置的信号输入回路进行隔离设计,系统的隔离电路如图3 所示。

图3 系统隔离电路

隔离电路中HCNR201 的3、4 管脚与LM224 形成了负反馈,当有电压Vin 输入时,运放U1 的输出使HCNR201的1、2 管脚上有电流If流过,且输入电压的变化体现在电流If上,并驱动另外两个LED 发光把电信号转变成光信号。LED 发出的光被LED 探测到并产生光电流Ipd1。同时,输入电压Vin 也会产生电流流过R03。假定U1 是理想运放,则没有电流流入U1 的输入端,流过R03 的电流将会流过LED 到地,因此,Ipd1=Vin/R03。注意,Ipd1只取决于输入电压Vin 和R01 的值,与LED 的光输出特性无关。又因LED 发出的光同时照射在两个光敏二极管上,且两个二极管完全相同,理想情况下Ipd2应该等于Ipd1。定义一个系数k,有Ipd1=k*Ipd2,k约为1±5%(当芯片制作完成后随之确定)。运放U2 和电阻R05 把Ipd2转变成输出电压Vout,有Vout=Ipd2*R05,组合上面的3 个方程得到输出电压和输入电压关系:Vout/Vin=k*R05/R03,因此,输出电压Vout 具有稳定性和线性,其增益可通过调整R05 与R03 的值来实现,通常取R05 和R03 的值相同。隔离电路中电阻R03 起限流作用。R04 用于控制LED 的发光强度,从而对控制通道增益起一定作用。电容C01、C02 为反馈电容,用于提高电路的稳定性。运算放大器U1 的作用是把电压信号转变成电流信号,运算放大器U2 的作用是把光耦输出的电流信号转变为电压信号,并增强负载驱动能力。

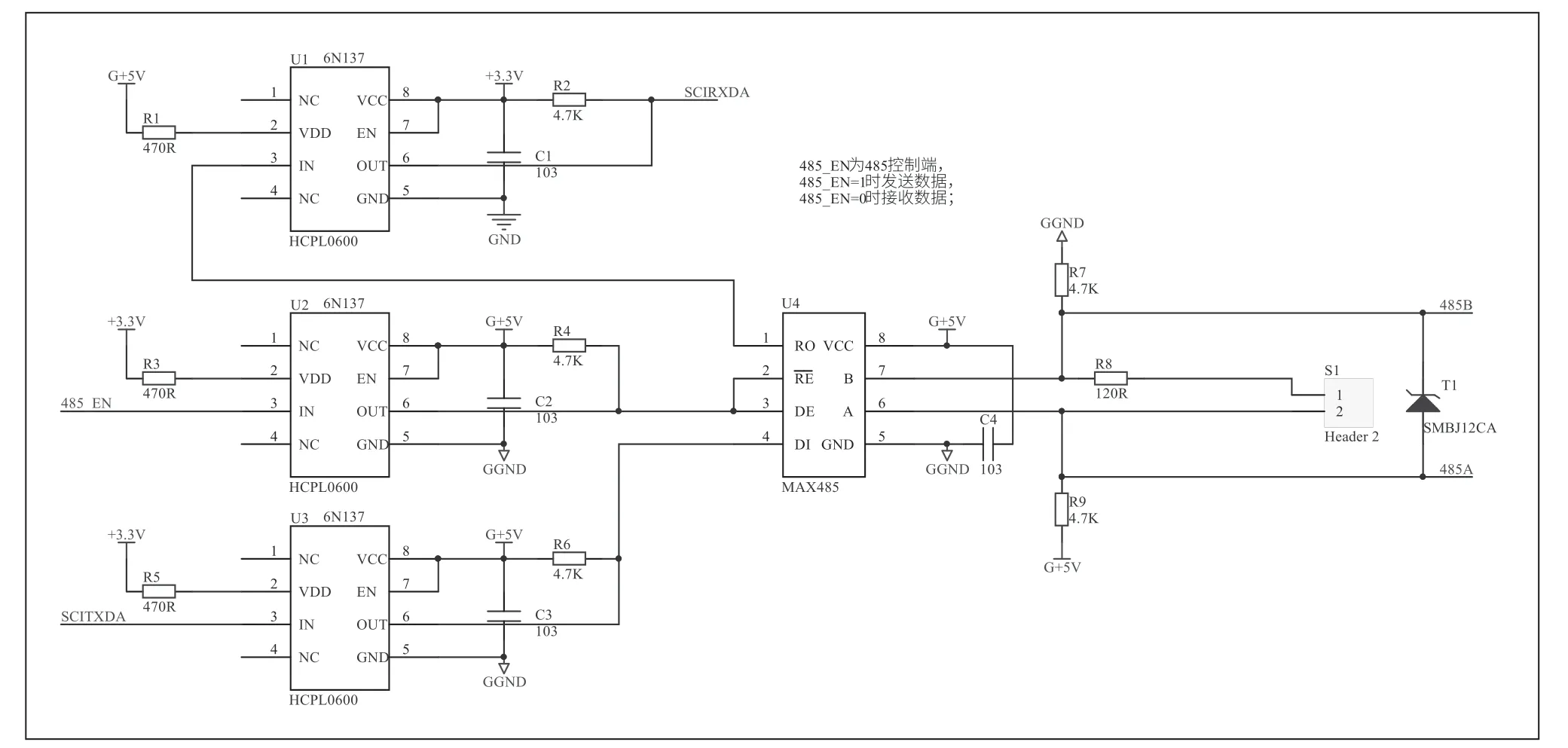

2.3 RS485 通信接口设计

RS485 接口采用差分平衡电路,其一根导线上的电压是另一根导线上电压值取反。接收器的输入电压为MAX485芯片A、B 两根导线的电压差值。485 差分电路的最大优点是抑制噪声,由于在它的两根信号线上传递着大小相同、方向相反的电流,而噪声电压往往在两根导线上同时出现,一根导线上出现的噪声电压会被另一根导线上出现的噪声电压抵消,因而可以极大地削弱噪声对信号的影响[4]。

本系统的RS485 通信接口如图4 所示。单片机通信的输入、输出端经过光耦6N137 后进入MAX485 芯片,有效地对单片机与MAX485 之间电信号进行隔离,有较强的抗干扰能力。MAX485 收发信号的控制端由单片机的EN_485端控制,当EN_485 为高电平时,单片机发送数据;当EN_485 为低电平时,单片机接收数据。

图4 RS485 通信接口图

3 系统软件设计

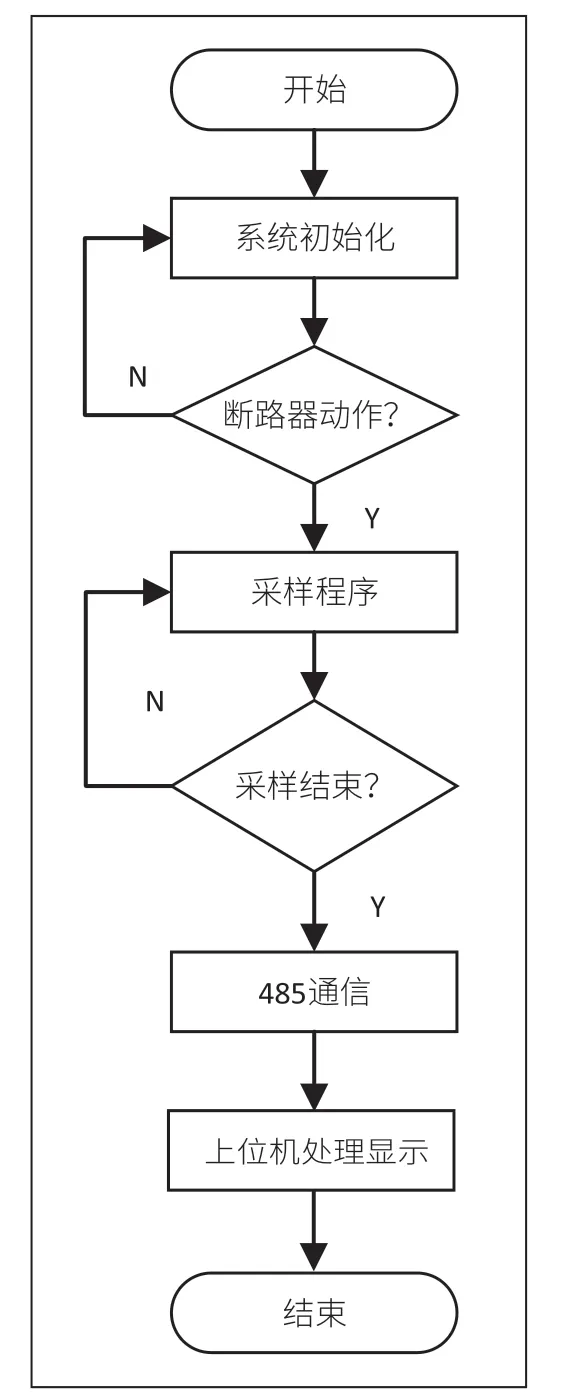

3.1 软件流程

系统初始化主要包括:初始化定时器、初始化AD、初始化串行通信口、对STM32F407内部的FLASH进行读写等。系统软件流程如图5 所示。

图5 系统软件流程图

系统初始化后开始监测断路器是否动作;如果断路器动作,系统则以设定好的采样频率对四路传感器信号依次采样,当系统探测到采样结束后,将数据通过RS485 通信方式发送到上位机进行处理并显示。

3.2 系统算法

本监测系统运行时,当检测到分合闸线圈动作电流大于预定阈值时便会启动系统采样,并将分合闸线圈电流、储能线圈电流等采样结果存储在不同的数组中[5]。系统工作算法为首先比较出存储数据中最大的10 组数据并将其剔除,防止外部干扰造成的尖峰值误采样;然后将有效数据进行滑动窗口滤波算法,对2 点采样值进行滑动窗口滤波计算,保留有效信号描绘曲线平滑度的同时防止干扰信号或误采样导致的测量值不准确。

滑动窗口滤波算法的计算步骤如下所示:

(1)取6 个原始测量数据D1、D2、D3、D4、D5、D6;

(2)设置滑动窗口值大小为2;

(3)计算出6 个窗口平均值处理后的数据:D1、(D1+D2)/2、(D2+D3)/2、(D3+D4)/2、(D4+D5)/2、(D5+D6)/2;

系统软件部分主程序由以下几个子程序构成:

(1)AD 初始化子程序:void InitADC(void)

(2)串口初始化子程序:void Uart_Initial()

(3)定时器3 初始化子程序:void InitTMR3(void)

(4)系统延时子程序:void delay(xus)

(5)数据处理子程序:void CHULI()

(6)上传数据子程序:void SCCS()

4 系统测试

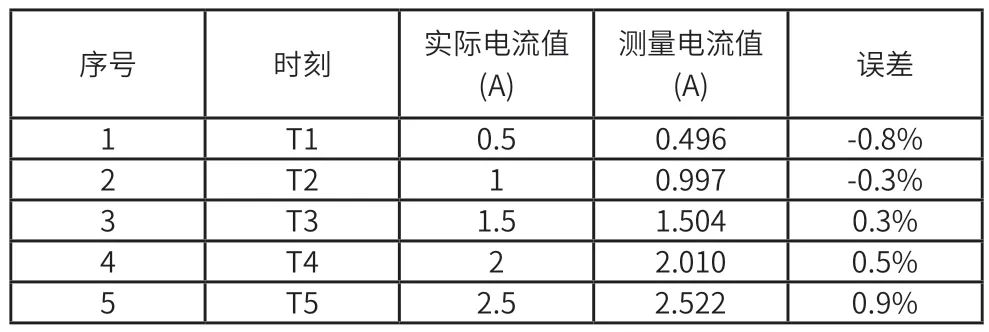

基于STM32F407 的高压断路器开关状态监测系统开发完成后,经过实验室及工程现场的长期测试、校准,得到了大量的分合闸电流、储能电机电流等试验数据,表1是系统测量断路器分闸时的电流数据与标准校验仪的数据比对情况,经过测试,系统测量精度能够满足标准及设计要求(≦±1%)。

表1

图6 所示为高压断路器操作时,STM32F407 采样并经过上述程序进行滑动窗口滤波算法处理后的机械特征曲线。

图6 断路器机械特征曲线

5 结语

本项目开展初期对国内外产品市场做了大量的调研,并在传感器选型方面做了大量工作,尤其在模数转换过程中,通过键入相关电路与算法大大提高了数据采集与处理的精确度。本产品的研发,可大大节省断路器在运行过程中停电检修的成本。本产品通过对断路器的重要参数进行长期连续地在线监测,提高了电力系统运行的安全可靠性及自动化程度。本产品性能可靠,稳定性高,已通过国家正式试验,并用于多个工程项目,得到用户的广泛好评。