胡龙,徐颖

(淮北师范大学 物理与电子信息学院,安徽淮北,235000)

0 引言

随着时代的发展,乘坐车辆已经是人们出行的主要方式,而在交通出行上的能源使用,在总能源使用上占比很高。车辆在下坡或速度过快时需要通过频繁刹车控制车速,此过程中,大量能量随着轮胎与地面摩擦转化为了内能,进而耗散在了空气中。为了避免这种能量浪费,需要通过动能回收装置对这些能量进行回收。目前动能回收装置已经少部分用于高端汽车与高端电动摩托车上[1],主要有轮毂电机式,机械飞轮式、车身液压式和发动机气压式[2],上述这几种方法虽然可以有效地对动能进行部分回收,但是由于其体型庞大,结构复杂,且无法人为控制,导致其动能回收效率低下的同时,对用户驾驶体验影响较大[3~4]。因此针对以上现状我们团队设计了一种新的动能回收装置,该装置主要用于电动车下坡与车速过快时的动能回收,能有效减少电动车骑行时的能源浪费,响应了我国对节能减排的号召。

1 硬件设计

该装置整体硬件设计由五部分组成,如图1 所示,即控制系统、数据处理系统、能量传递系统、动力来源和能量回收与储存系统五部分。其中控制系统由MMA8452 三轴加速度传感器与控制按钮组成,数据处理系统由单片机与其工作电路组成,能量传递系统由电磁离合与机械传动装置组成,能量回收与储存系统由发电机、稳压模块和电池组成,动力来源为电动车车轮动能。工作时,数据处理系统通过接收控制系统的信息来判断是否开启能量传递系统,能量传递系统可以开启或关闭动力来源和能量回收与储存系统之间的连接,当其开启时,发电机工作,动能回收启动。关闭时,发电机停止工作,动能回收停止。考虑到成本等情况,本设计采用 STC89C52 单片机作为控制核心,控制与协调各系统的工作,此类单片机比较常用且价格低廉。本设计可移植性良好,在后续对功能进行扩展与优化时可选用更高性能的单片机。

图1 电动车动能回收装置系统框图

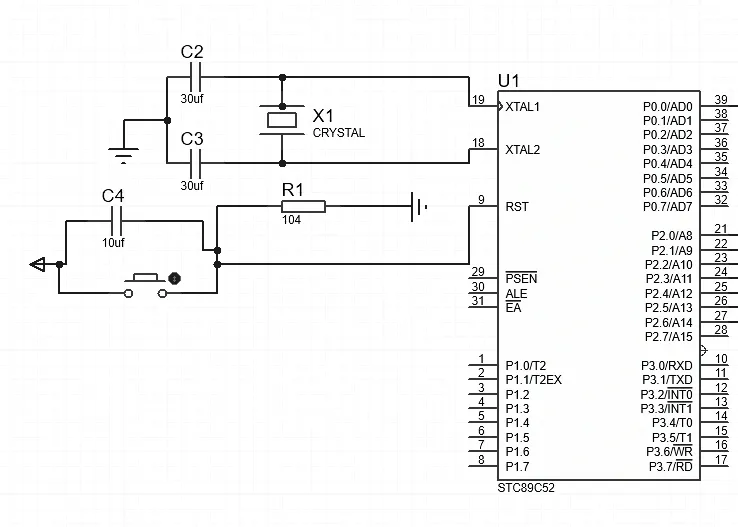

■1.1 数据处理系统

数据处理系统由STC89C52 单片机与复位电路和外部晶振电路组成,电路图如图2 所示。STC89C52 单片机是一种微控制器,它有高性能,低功耗的评价,它具有系统可编程Flash 存储器可储存8K 字节的数据。STC89C52 使用了MCS-51 内核,这款内核非常经典,但是由于STC 的开发者对这款单片机做了很多的改进,使得芯片具有了传统51 单片机不具备的功能。STC89C52 设有 40 个引脚,包括 GND接地电源,VCC 正极电源、两个晶振引脚、RST 复位引脚,以及 P0 到 P3 的32 个IO 口等。其中:P1 到P3,24 个管脚均内置上拉电阻;P0 管脚为 OC 集电极输出管脚,其8个管脚无内置上拉电阻,需外加上拉电阻;P3 管脚具有复用功能。

图2 数据处理系统

1.1.1 晶振电路

晶振又称晶体振荡器,由于其通电后可以产生一个稳定的脉冲信号,所以晶体振荡器广泛应用于微芯片的时钟电路中。单片机想要正常工作,需要依靠内部的一个同步时序电路,单片机为了保证内部电路同步的实现,需要使内部电路在唯一的时钟信号控制下,严格地按照时序工作。晶振的作用就是为给单片机内部电路提供一个基准时钟信号。在STC89C52 单片机的内部有一个高增益反相振荡器,其输入端引脚为19 引脚XTAL1,其输出端引脚为18 引脚XTAL2,只要在这两个引脚之间跨接晶体振荡器并外加两个起振电容(容量30pF 左右),就可以构成一个稳定的自激振荡器,为单片机提供一个时钟信号。

1.1.2 复位电路

任何系统都无法保证可以持续正常工作,单片机也不例外。单片机复位电路的作用就是:将单片机进行初始化,让单片机的程序从头开始执行。复位电路的目的是:在单片机运行过程中出现异常时通过复位进行初始化,重新开始工作。通常可以在电路中通过对单片机RST 引脚施加一定宽度的复位脉冲,使单片机进行复位。具体过程为:将RST复位管脚拉高并维持至少24 个时钟加10μs,使单片机会进入复位状态,当RST 复位管脚拉回低电平后,单片机结束复位状态并从用户程序区的0000H 处开始正常工作。

■1.2 控制系统

控制系统主要由MMA8452 三轴加速度传感器与两个控制按钮组成。MMA8452 是三轴加速度传感器,在本设计中用来检测电动车倾斜角并将数据传递给单片机。两个控制按钮直接与STC89C52 单片机相连,用于人为控制动能回收系统的开闭。

1.2.1 MMA8452 三轴加速度传感器

MMA8452Q是一款智能低功耗三轴电容式微机械系统,它具有12 位分辨率的加速计。MMA8452Q 具有用户可选的满量程有±2g、±4g、±8g 等经过高通过滤后的数据和实时可用的未过滤数据。MMA8452 可配置成从任何组合产生惯性唤醒中断信号,可配置的嵌入式功能允许MMA8452Q监控事件,并在闲置期间保持低功耗模式。

在本设计中MMA8452 用于检测电动车倾斜角,其检测原理为:设g为重量加速度,当轴加速度传感器方向与重力加速度同向时设为零倾斜角度,其检测值为g。当传感器方向发生偏转,设偏转后方向与加速度方向夹角为θ,此时沿轴方向的重力加速度为gcosθ,设此时传感器检测结果为F(θ),如图3 所示。则此时有:

图3

对其进行求导得:

当θ →0 时:

故当倾斜角θ 太小时角度测量的精度就会很小,当角度足够大时精度才会上升。所以对于一轴倾斜角传感器运用方法是:把它的传感方向与重力加速度方向垂直时的状态设为零倾斜角度[5],如图4 所示。此时:

图4

当θ →0 时:

这时加速度在测量角度小时精度更高,对于本装置应用场景,三轴传感器仅需测量z 轴角度便可判断电动车是否处于下坡状态,可通过:

来计算倾斜角。

■1.3 能量传递系统

能量传递系统主要由电磁离合与其相应机械装置组成,电磁离合是在传统离合装置的基础上,使用电磁铁产生的磁力来替代传统离合装置中人为提供给弹簧片的压力。相较于传统离合装置,电磁离合在使用中更为方便,常用于自动化与无人驾驶汽车等。机械传动装置由齿轮、链条、法兰盘组成,用于将电动车轮的动能传递给动能回收与储存系统。

1.3.1 电磁离合

电磁离合是电磁力产生压紧力的摩擦式离合器。按结构可分为:干式电磁离合器、湿式电磁离合器、磁粉离合器、转差式电磁离合器等。按工作方式电磁离合又可分为:通电结合和断电结合。由于电磁离合能实现远距离操纵,控制能量小,便于实现机床自动化,同时动作快,结构简单,获得了广泛的应用。电磁离合器的作用是将提供给主动轴的力矩从传递到从动轴一侧。由于其具可以对动力传递进行实时切断与连接,所以它广泛用于各种机构(如机床中的传动机构和汽车等),以实现快速启动、制动、调速等功能。相比传统离合器(液压式或气动式离合器),电磁离合器使用电能进行驱动,使其易于实现远距离控制,所以它是自动控制系统中一种重要的元件。

电磁离合器的工作原理利用线圈通电时产生磁力使衔铁的弹簧片产生变形,从而使动盘与“衔铁”吸合在一起,使离合器处于接合状态,利用磁力传动来传递转矩。当线圈断电时,磁力消失,“衔铁”在弹簧片弹力的作用下弹回,使主动部分与从动部分处于分离状态。在分离过程中主动部分与从动部分仍可以继续转动[6],其主要结构如图5 所示。

图5 电磁离合结构图

1.3.2 机械传动装置

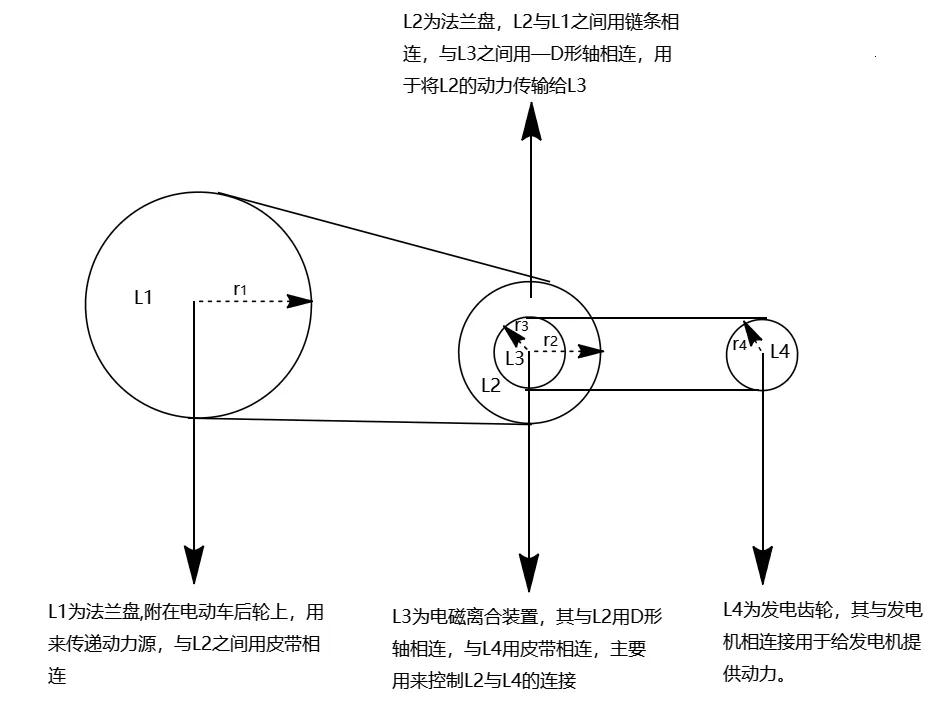

机械传动装置如图6 所示,使用了两个法兰盘、一个电磁离合器与一个齿轮,使用链条、钢轴与皮带进行传动。其作用是将动力源即电动车轮的动力传递给动能回收与储存系统。

图6 机械传动设计

机械传动装置的设计为:法兰盘L1 附在电动车车轮上,L1 与L2 之间用链条相连,作用是将电动车车轮的动能传递给法兰盘L2。法兰盘L2 与电磁离合L3 用D 形轴相连。电磁离合未通电时,L2 传递的动能无法通过D 形轴传递给发电齿轮L4。只有将电磁离合通电时,发电齿轮L4 才会通过D 形轴与法兰盘L2 同步转动。机械传动装置是可控动能回收的关键,开启时,其可通过一系列动能传递将动力源与能量回收与储存系统相连。

■1.4 能量回收与储存系统

能量回收与储存系统由发电机、稳压模块以及电池组成,可以将电动车轮的动能转化为电能并储存。本设计选用直流发电机与12V 稳压模块。具体过程为:通过能量传递系统将车轮动力传递给发电机,发电机工作输出电流,由于此时电流不稳定,故通过稳压模块将发电机输出电流转化为12V 电压的稳定电流,给电池充电储存电能。

1.4.1 直流发电机

直流发电机是把机械能转化为电能的装置。主要用在电解、电镀、电冶炼、充电等需要直流电的地方,也用作电力整流元件,把交流电变成直流电。从使用方便、运行的可靠性等角度和某些工作性能方面来看,直流电动机目前还不能和交流发电机相比。直流发电机的电势波形比较好,电磁干扰较小、但由于其存在换向器,其制造、维护复杂,价格相比交流发电机较高。其工作原理为:通过电磁感应原理,线圈切割永磁体磁场产生交变电流 。再通过电刷与换向器接触输出直流电。

1.4.2 稳压模块

稳压模块可以将电压不稳定的直流电输出为电压恒定的稳定直流电。稳压模块的运用场景非常广泛,它经常用在各类充电电路,电子产品,芯片供电中,可以说,几乎所有电器的供电都离不开降压模块。它的工作原理是法拉第电磁感应定律,即当连接电路的磁通量改变时,电路中感应到的电动势与磁通量变化率成正比。在降压模块中的传输动作是通过绕组之间的相互感应来完成的。

2 电路设计

本装置中的电路设计主要用于连接硬件设计中的控制系统、数据处理系统与能量传递系统,具体电路图如图7所示。电路中:STC89C52 单片机通过5V 电源供电,其XTAL1 和XTAL2 与晶振电路相连,RST 与复位电路相连,构成了数据处理系统。单片机的21 到25 管脚与控制系统相连,用于接收控制系统传输的信号。单片机的39 管脚与一型号为MPS3703 的PNP 型三极管相连,用于控制电磁离合的开闭,通过对电磁离合的控制,来达到对能量传递系统的控制。在控制系统中:使用了两个控制按钮与MMA8452 三轴加速度传感器,控制按钮一端与单片机连接,一端接地。按键按下过程中会产生一定抖动,一般需在程序中加入延时函数进行消抖。MMA8452 与单片机使用同一5V 电源供电,启动后会自动检测三轴加速度值,并将数据传递给单片机。能量传递系统中:由于继电器与单片机无法使用同一电源供电,故使用了三极管与一路继电器模块来控制电磁离合工作。

图7 电路设计图

3 程序设计

程序设计是设计很重要的一部分,软件编写的好坏直接影响装置的可靠性[7]。为方便后续的优化升级,本设计采用模块化。主控程序的主要任务是系统初始化,控制各硬件子模块运行,根据接收到的外部指令执行相应的子程序,程序流程图如图8所示。程序执行流程为:当单片机通电后程序开始运行,并进入初始化给单片机各引脚设置电平,MMA8452 开始工作。初始化后,单片机开始检测控制系统的信号,即两个控制按钮的电平与MMA8452 传递的加速度数据。若检测到开启按钮按下则执行开启动能回收函数,若检测到关闭按钮按下则执行关闭动能回收函数,若按钮未按下则执行倾斜角角度计算函数。倾斜角角度计算完成之后进入判断函数,若角度大于设定值,则执行开启动能回收函数,若角度小于设定值则返回接收控制系统数据,判断倾斜角步骤是下坡自动开启动能回收的关键。当程序执行到开启或关闭动能回收之后,若电源关闭,则程序结束。若电源未关闭,在经过延时函数延时之后返回到系统初始化,此过程是为了使装置在运行过程中更稳定。经过上述程序运行过程,可实现本装置的下坡自动开启动能回收、人为控制动能回收等功能。

图8 程序流程图

4 理论设计计算

对于本装置,在忽略空气阻力等其他因素后,我们做了如下理论计算。

目前我国新国标电动自行车后轮轮毂大多为半径r=0.4064m。设定装置中L1半径为r1=0.25m,厚度为0.01m;L2 半径为r2=0.10m,厚度为0.01m;L3 半径为r3=0.07m;L4半径为r4=0.07m,厚度为0.01m。设电动车下坡时的速度为 ν m/s,发电机功率为240W。

后轮角速度为:

可得L1 转动角速度:

由于L1 与L2 之间用链条传动,有:

可得L2 转动角速度ω2:

L2 与L3 用D 形轴传动,得:

由r4=r3得:

得转动1s 后 L4 转角θ:

得发电机工作1s 发电量:

如果以电动车下坡50km/h 的速度计算,1s 大概发电0.52J。如果电池容量为1A/h,则只需2.3h 动能回收装置就能给该车充满电。

5 创新点及应用

■5.1 创新点

(1)传统动能回收装置主要用于汽车等大型交通工具,而本装置主要用于电动车等小型交通工具。

(2)相较于传统动能回收装置,本装置使用了电磁离合,在未开启动能回收时发电机不工作,对正常行驶几乎无影响。而传统动能回收装置将发电机集成在动力轮上,在未开启动能回收时发电机也会产生电势差,对行驶过程中有一定安全隐患。

(3)相较于传统动能回收装置,本装置使用了单片机作为控制系统,可对动能回收系统的开闭进行操控,用作辅助刹车对速度进行控制。而传统动能回收装置一般在刹车时自动开启,开启时车辆停止时间短,在一些情况下容易产生追尾事故。

(4)相较于传统动能回收装置,本装置使用了MMA8452 三轴加速度传感器,可在下坡时智能开启动能回收装置,对速度进行控制,保证行驶安全。而传统动能回收装置在下坡时,只有在一定条件才可以开启动能回收装置[2]。

■5.2 预计应用前景

可应用在电动车、三轮车等交通工具上,可在速度过快或下坡时对动能进行回收,可使电动车续航更长,减少了一定的能源浪费。

对本装置进行一定改造,还可用在电动汽车上,预计在电动汽车上的动能回收效率更高,但缺点是对汽车底盘的空间要有一定的占用。