李星峰,王玲,殷国富

基于ANSYS-CFX的离心压缩机叶轮流固耦合仿真分析

李星峰,王玲*,殷国富

(四川大学 制造科学与工程学院,四川 成都 610065)

依据某公司对生产一台智能橇装式LNG液化设备的技术要求,以其中的离心压缩机核心部件叶轮为研究对象,通过对叶轮的数字化设计计算,建立叶轮的三维模型和CFD有限元模型,应用ANSYS-CFX流体动力学分析软件对叶轮进行单向流固耦合仿真研究,分析了叶轮内部流体气动压力和流场温度变化对叶轮结构强度和刚度的影响,得到了叶轮温度和压力分布云图以及考虑流固耦合影响后的叶轮的应力变形云图。研究结果表明:离心压缩机级温度升高较大,应在叶轮出口加入极间冷却;流场气动压力对叶轮结构影响较小,但在离心惯性力作用下结构应力很大,尽量采用高强度材料,并控制叶轮极限转速。

离心压缩机;叶轮;CFD;单向流固耦合

离心式压缩机具有压缩流量大、占地面积小、效率高的特点,被广泛应用于石油、化工、冶金等领域。离心压缩机通过电机或蒸汽透平驱动叶轮高速旋转对气体做功,使低压低温的气体变成高压高温状态,再通过扩压器降速并进一步升高压力,从而将机械能转化成气体的压力能和热能[1-2]。叶轮是离心压缩机的核心部件,高速运转的离心压缩机内部流体的运动和载荷变化十分复杂,叶轮强度和刚度的稳定性对离心压缩机的运行至关重要。本文依据某公司LNG液化设备技术要求针对离心压缩机叶轮进行数字计算和仿真分析。

1 主要参数

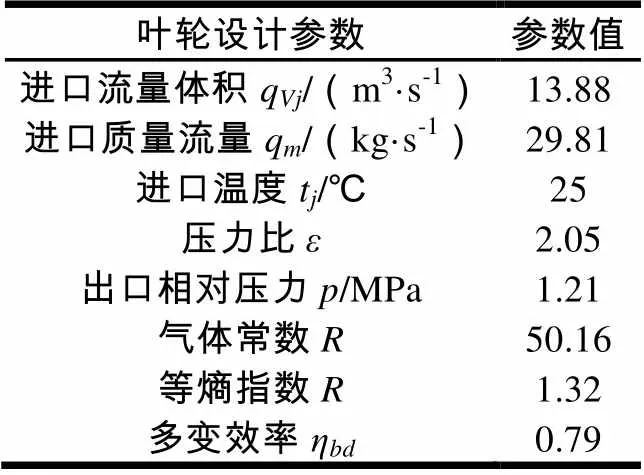

根据公司的技术要求和相关资料,该LNG离心压缩机日处理量为600000 m3,以原料气作为制冷剂,其中含少量的氮气等杂质气体。确定该离心压缩机一级叶轮设计参数如表1所示。

表1 叶轮主要设计参数

2 叶轮设计计算及结构

作为压缩机级设计的一个重要部分,离心压缩机叶轮的设计计算应满足四个要求:①使压缩机级的压力比达到要求;②使压缩机的体积流量达到要求;③保证好的级效率和稳定工作范围;④满足叶轮强度刚度要求[1]。

2.1 叶轮主要参数计算

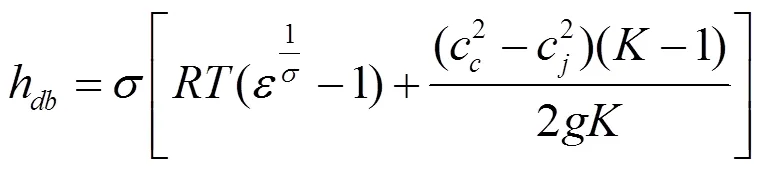

在叶片计算时,首先求出满足离心压缩机级压力比所需要的多变功。

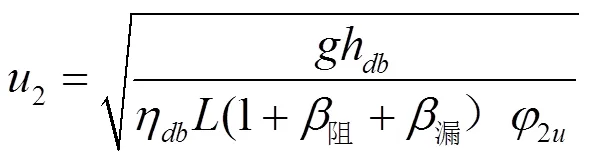

(2)计算叶轮圆周速度

式中:阻+漏为损失系数;2u为周速系数。

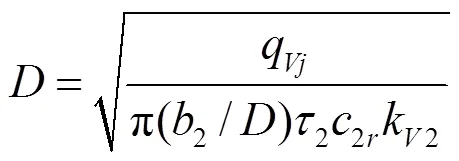

(3)计算叶轮外径

根据流体连续定律,外径可根据离心压缩机级的出口情况和级气体流量体积求得:

式中:2/为出口相对宽度;2为出口阻塞系数;2r为流量系数;k2为出口比容比。

总之,数学教学改革是逐步累积的,提高初中数学课堂教学的有效性工作也不能一蹴而就,但只要每位数学教师积极投身于课堂教学改革,用自己的眼光发现问题,用自己的思考分析问题,用自己的智慧解决问题,多管齐下,共同努力,相信数学课堂必将充满朝气与活力,数学课堂教学效果也一定能大大提高。

2.2 叶轮结构与三维建模

经过叶轮参数计算,可得叶片主要参数外径=900 mm,轮毂直径=240 mm,转速=8400 r/min。叶轮的其他结构参数根据经验公式都可以求出,结构上采用半开式后弯叶轮,材料为压制不锈钢,叶片数为20。使用三维建模软件SolidWorks完成叶轮建模,如图1所示,叶轮结构包括轮盘、轮毂、径向叶片。

图1 叶轮三维模型

3 单向流固耦合仿真分析

离心压缩机工作时对气体做功,而叶轮是压缩机唯一的做功元件,叶轮运转时产生强大的能量转换,因此在对叶轮进行结构分析时必须考虑流体对结构的影响。由于叶轮变形不大,结构变化反过来对流场的改变就很小,故此处仅采用CFX软件进行单向流固耦合分析。CFX是一款计算流体动力学(CFD)软件,在流固耦合方面有显着的优势。

3.1 计算流体动力学原理

计算流体动力学是建立在流体力学理论基础上的,相对应的弥补理论分析的不足。它运用离散化的方法将流体的运动进行数值模拟,仿真流体力学的流体运动和能量交换,对流体运动的结果计算求解,得到流体分析的数值解,而不是解析解。

3.2 叶片CFD有限元模型

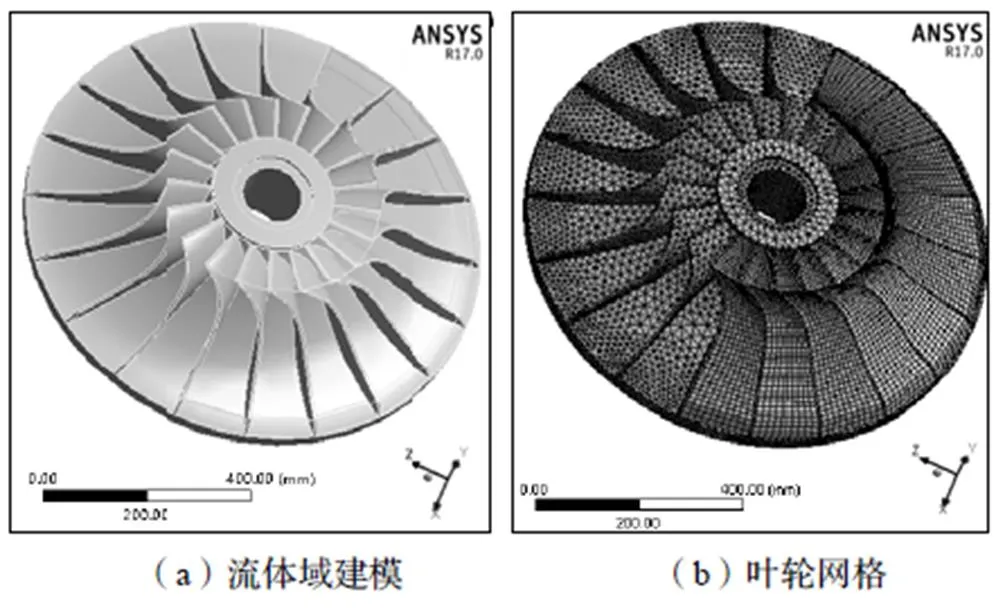

在ANSYS WorkBench界面直接打开单向流固耦合分析(FSI)模块,将建立好的三维叶片模型导入,进入WorkBench几何建模界面。在原模型的基础上进行流场的建模,流场模型包括流体域、流场入口、流场出口,对流场模型设置添加冻结。考虑到流场在叶轮上的对称性,建模时只保留了一半的流场域,既节省计算时间,也便于在结构分析时和无添加流场结构进行对比。模型建立好后对其划分网格,实体和流体域的网格分开划分,流场网格尺寸应比实体网格略小。生成的有限元模型如图2所示,共得到55980个节点、123581个单元。

图2 叶轮有限元模型

3.3 叶片CFD数学模型

(1)流体模型

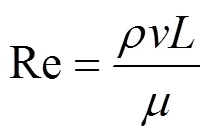

CFX拥有丰富的物理模型。气动性能计算约束,施加重力场,离心惯性力设定为施加周向的旋转速度。进行叶轮强度分析,如图5所示。 定义理想天然气,采用迎风对流模式。根据叶轮流体域雷诺数确定流动情况,雷诺数定义为:

式中:为流体的密度,kg/m3;为流体黏度,MPa·s;为速度,m/s;为流体域长度,m。

因此确定流体的运动为湍流,选择气体流动模型为CFX默认的湍流-模型,壁面对应为Scalable壁面函数模型。流体域和固体域均设置转动,流体域热量传输定义为全热模型,固体域设置为绝热模型,其余设置默认。

(2)边界条件

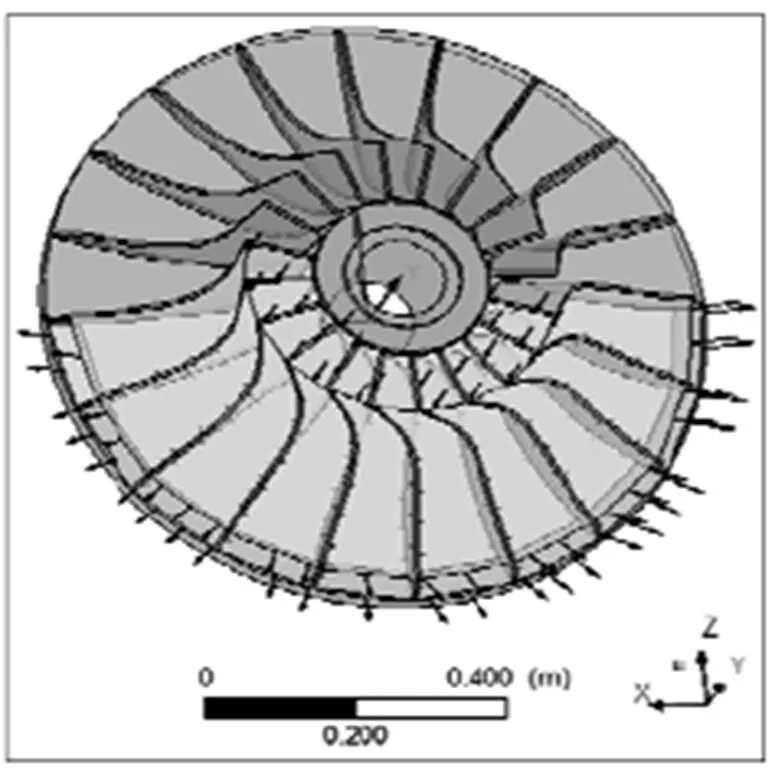

边界设置如图3所示,设定事先建立的流体域入口和出口边界,其余默认设置为壁面。入口边界条件设定质量流量、入口温度值;出口边界设定出口相对压力值,壁面设定为无滑移边界。收敛判据设定为残差小于1×10-3或迭代步数大于100步。

图3 边界模型

3.4 流固耦合

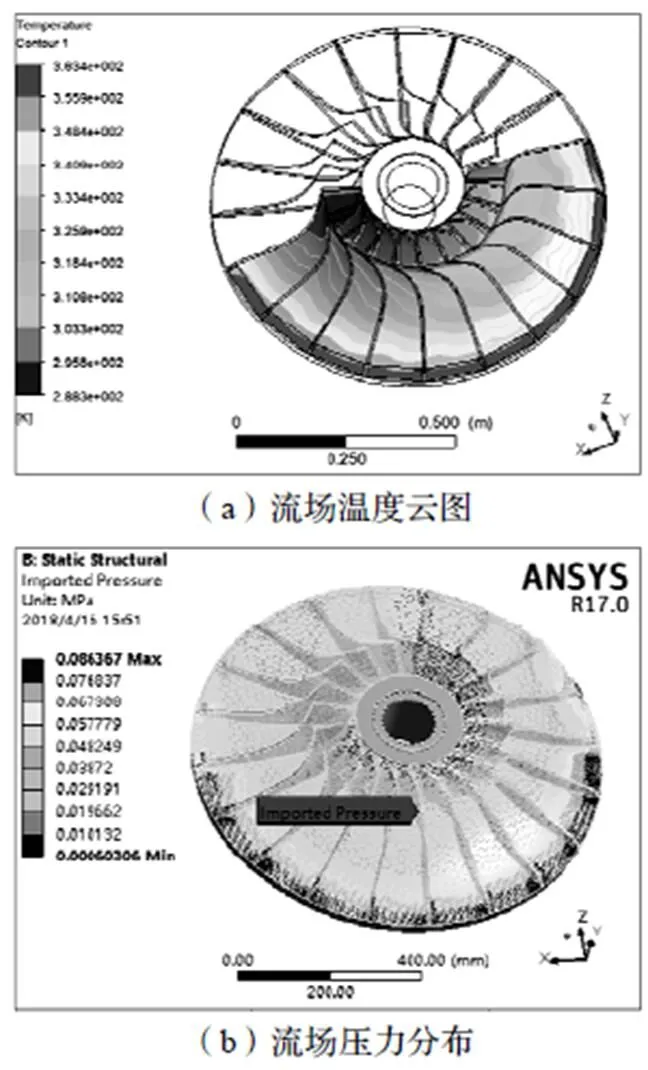

CFX默认求解器求解完成后,后处理生成叶片流体分析的结果,如图4所示。

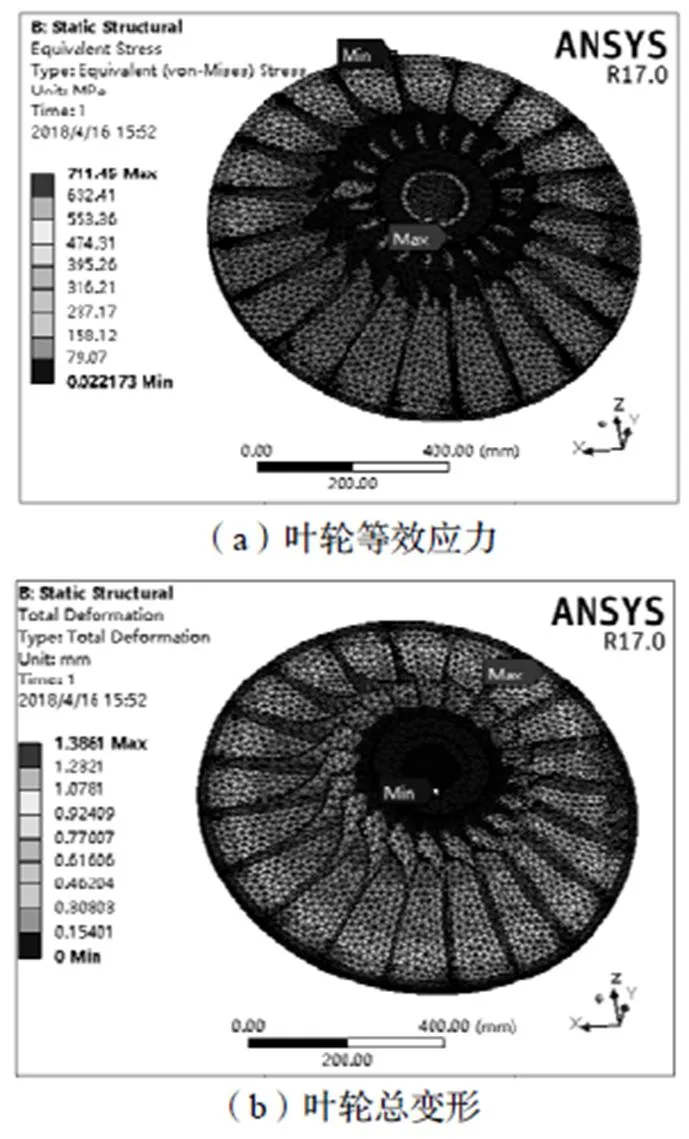

将流体动力学计算收敛的结果(温度和压力)导入静力分析模块,在静力分析前重新划分网格,模型选项将流场体设置为抑制,不考虑流场质量对结构的影响。结构上叶轮受到重力、离心惯性力,约束设置为轮毂配合面固定

图4 叶轮流体分析结果

图5 静力分析结果

从分析结果可以看出,离心压缩机级的温度变化很大,出口处将近100 ℃,但温度变化及流体气动载荷对结构应力的影响较小,甚至流体气动载荷对叶轮的压力和离心惯性力相比相差两至三个数量级。叶轮结构应力最大值发生在轮毂近轮盘端,最大变形发生在轮盘边缘。

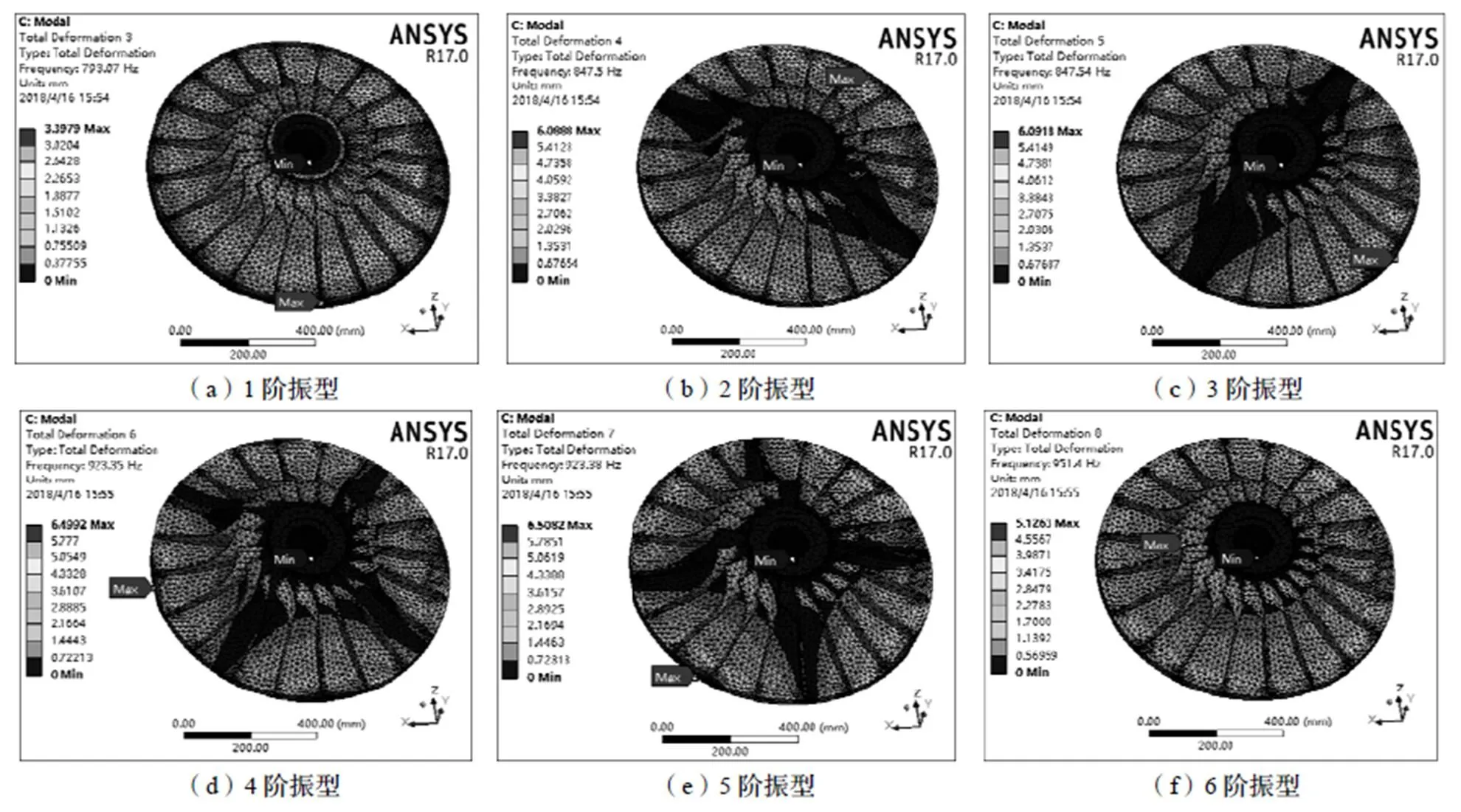

3.5 预应力模态分析

模态分析是求解物体固有频率的一种数值方法。对于叶轮,其处在强大的气体涡旋流动中,振动破坏是常见的失效形式。因此对于叶轮进行模态提取、避免共振具有重要意义。考虑叶轮受自身高速运转以及流体运动的影响,在前面计算求解的基础上进行叶轮预应力模态分析。叶轮材料为压制不锈钢,密度7750 kg/m3,弹性模量1.93×1011Pa,泊松比0.31,得到前6阶固有频率和振型如表2和图6所示。

从模态分析结果可以看出1阶频率为791 Hz,发生共振可能性较小,叶轮变形对称,说明流体对叶轮刚度的影响较小。

表2 叶轮前6阶固有频率

4 结论

通过对离心压缩机叶轮数字化设计并建立几何及数学流体模型,运用ANSYS WorkBench和CFX软件进行仿真分析,根据仿真结果可得如下结论:

(1)随着压力的提升,离心压缩机级从入口到出口温度持续上升,在出口温升最大;

(2)流体产生气动压力对叶轮的结构强度和固有频率影响较小,基本和只考虑离心惯性力时相当;

(3)叶轮的结构载荷主要来自离心惯性力,且叶轮的最大应力位于轮毂近轮盘端,最大变形位于轮盘最外边缘;

(4)模态提取结果显示发生共振的可能性较小。

因此,根据仿真分析结论建议叶轮优化时,在离心压缩机加入叶轮级间冷却,防止过大的温升引起结构应力不平衡。尽量选择强度高的叶轮材料,防止叶轮轮毂破坏。提取的固有频率,可以作为参考设置叶轮转子的极限转速。

图6 叶轮前6阶模态振型

[1]钟浩. 离心压缩机入门与精通[M]. 北京:机械工业出版社,2014.

[2]叶满意. 离心式压缩机的工作原理、常见故障和解决措施[J]. 中国石油和化工标准与质量,2012(6):227.

[3]王安印. 小型撬装式LNG液化装置工艺设计[D]. 成都:西南石油大学,2014.

[4]谢龙汉,赵新宇. ANSYS-CFX流体分析及仿真(2版). 北京:电子工业出版社,2013.

[5]王友涛. 离心压缩机叶片的几何设计及结构研究[D]. 大连:大连理工大学,2016.

[6]王毅. 大流量离心压缩机首级叶轮流固耦合数值模拟[D]. 大连:大连理工大学,2010.

[7]郑军,杨昌明,朱利,贾宁宁. 离心泵叶轮流固耦合分析[J]. 流体机械,2013(2):25-29.

[8]李超,艾丽昆,曲世明,艾丽杰. 透平膨胀机叶轮耦合应力的强度有限元分析[J]. 流体机械,2012(2):15-19.

Uniflow Solid Coupling Simulation Analysis of Centrifugal Compressor Impeller Based on ANSYS CFX

LI Xingfeng,WAN Ling,YIN Guofu

( School of Manufacturing Science & Engineering,Sichuan University, Sichuan Chengdu 610065,China )

On the basis of technical requirements given by a company for producing an intelligent skid-mounted type LNG liquefaction equipment, this paper takes the core component impeller in the centrifugal compressor as the researching object, and the impeller three dimensional model and CFD finite element model is established through digital design and calculation. The paper studies the impeller uniflow fluid-solid coupling simulation by the application of ANSYS-CFX fluid dynamics analysis software. We analyze the influence of internal fluid pneumatic pressure and temperature changing to the impeller structure strength and stiffness to acquire the cloud image about the temperature and pressure, and the deformation and stress image of the impeller after considering fluid-structure interaction effects. The results show that the temperature rising is big, therefore electrode cooling should be joined in the impeller outlet. The temperature changes and pneumatic pressure on impeller structure is less affected, but the structure stress is very big under the action of centrifugal force, so material of as high strength as possible should be used, and the impeller’s maximum speed should be limited.

centrifugal compressor;the impeller;CFD;uniflow solid coupling

TH452;TH164

A

10.3969/j.issn.1006-0316.2018.05.004

1006-0316 (2018) 05-0014-05

2017-10-20

四川省科技支撑计划项目(2016GZ016)

李星峰(1993-),男,湖南娄底人,硕士研究生,主要研究方向为计算机辅助设计与制造;王玲(1971-),女,浙江临海人,博士,副教授,主要研究方向为机械设计制造及其自动化;殷国富(1956-),男,四川西充人,教授,博士生导师,主要研究方向为制造自动化、智能设计技术、CAD/CAM/CIMS。