罗少康,滕文琪

数字孪生车间系统构建及应用

罗少康,滕文琪

(三峡大学 机械与动力学院,湖北 宜昌 443002)

数字孪生技术是实现物理与信息融合的一种有效途径,是实现工业4.0、中国制造2025、工业互联网、先进制造伙伴计划等先进制造方式与战略的重要手段之一,而车间又是生产制造活动的主要载体。为此,在数字孪生的理论背景下,建立了数字孪生车间总体框架,实现了构建数字孪生车间的三项关键技术:车间关键要素孪生模型建模方法、车间孪生数据的获取与传输方法、车间虚实结合实时映射模型。最后,通过对车间实际产线进行的数字孪生实现,验证了所提方案的可行性与正确性,为数字孪生车间的建立提供了技术解决方案。

数字孪生;仿真;孪生模型;实时映射

随着新一代信息技术(如云计算、物联网、大数据、人工智能等)的发展,工业4.0[1]、工业互联网[2]、先进制造伙伴计划[3]以及中国制造2025[4]等制造模式与战略先后被各国提出。然而,在实现智能制造的过程中,信息空间与物理空间的交互和共融是一个亟待解决的重要问题,为此提出了数字孪生(Digital Twin,DT)的解决方法[5]。目前,在产品设计[6-7]、设备运维[8-9]、增材制造[10]、生产调度[11]中已经运用了数字孪生技术。

车间是制造活动的主体,数字孪生技术为生产制造过程的智能高效运行提供了一种可行的技术方案。陶飞等[12]提出了数字孪生车间的概念模式,为数字孪生技术的应用和实现提供了理论和方法参考。陈振等[13]提出了涵盖物理装配车间、虚拟装配车间、车间孪生数据及装配车间服务系统的飞机数字孪生装配车间架构。王鹏等[14]提出面向数字孪生的动态数据驱动建模与仿真方法,通过随机有限集对CPS中的物理实体和传感器进行数据驱动建模。柳林燕等[15]建立了车间生产过程数字孪生系统体系架构,并提出了基于OPC统一架构的车间生产过程物理实体数据获取方法。

上述研究为数字孪生在生产制造活动方面的应用提供了一定的帮助,但缺少对仿真过程中仿真模型及仿真工具的研究,同时缺少在不改变车间已有物联感知结构的基础上实现孪生数据的采集与传输方面与孪生模型实时映射方面的解决方案。因此,为实现数字孪生车间,提高生产可视化、智能化,本文在已有研究的基础上,对数字孪生车间的构建及相关的关键技术进行详细阐述,并通过实际案例进行验证。

1 数字孪生车间系统体系架构

1.1 体系架构

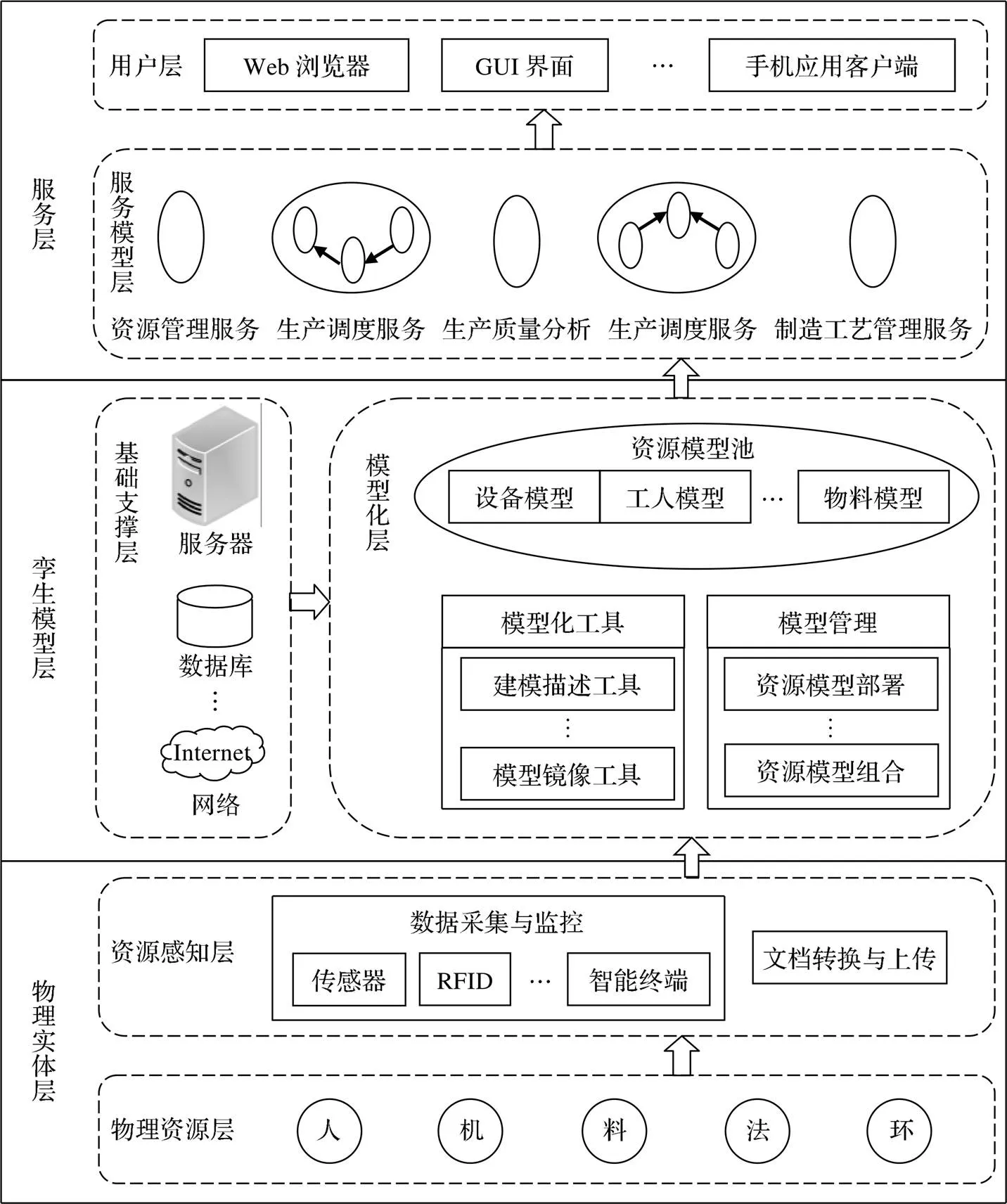

生产车间是一个多设备、多技术的复杂组织体[16],在现有理论研究基础上,本文提出的数字孪生车间总体框架如图1所示。

图1 数字孪生车间总体框架

(1)物理实体层

物理实体层是制造车间的主体,主要包括人、机、料、法、环五个大类。人指制造产品的人员,包括操作工人、维修工人等;机指制造产品所用的设备、工装等辅助生产用具;料指制造产品所使用的物料,包括半成品、原料等用料;法指制造产品所使用的方法,包括工艺指导书、标准工序指引、生产计划表、检验标准、各种操作规程等;环指产品制造过程中所处的环境,包括各种设备的布局,温度、湿度、噪音等要求。

(2)孪生模型层

孪生模型层主要由仿真模型与孪生数据组合构成,其中仿真模型是对车间物理实体关键物理特征的真实写照,孪生数据由车间物理实体产生,将仿真模型与孪生数据在逻辑规则下进行结合与匹配,从而形成了孪生模型。

(3)服务层

服务层主要面向用户,主要负责在孪生数据驱动下为车间服务系统的运行提供相应的支持与服务。

根据上述车间生产过程数字孪生系统的体系结构,为了实现服务层的功能,整个系统的关键是实时获取孪生数据、构建孪生模型和车间物理实体实时映射。

1.2 关键技术

(1)车间孪生模型建模

孪生模型的建立需要构建不同领域实体的统一逻辑结构,针对不同类型的物理实体和功能,以及实体产生的数据,构建相应虚拟空间孪生模型。

(2)孪生数据采集与传输

车间存在众多来自不同厂商的各类产品与设备,不同设备的接入方式、数据类型与格式均不相同。为保证孪生模型与物理实体的实时映射,须有安全且稳定的数据采集及传输方式。

(3)车间生产过程实时映射

孪生模型对物理实体的实时关键动作、关键行为和状态的映射是数字孪生技术的基础应用。

2 车间关键要素孪生模型建模与实现

2.1 车间关键要素建模

在生产制造过程中,参与制造活动的关键要素分为人员、设备、物料、方法、环境,因此车间生产过程数字孪生模型分别描述为:

={,,,,,}

式中:为人员;为人员编号;为人员名称;为人员当前所在位置;为人员的工种;为人员的技能;为人员的实时状态。

={,,,,,,,,,}

式中:为设备;为设备编号;为设备名称;为设备型号;为设备类型;为设备尺寸信息;为设备启停信号;为设备各子节点动作数据;为设备实时加工性能参数;为设备实时状态;为设备的负荷率。

={,,,,,,}

式中:为物料;为产品编号;为产品名称;为产品型号;为产品当前位置;为产品实时加工工序;为产品下一道加工工序;为产品质量信息。

={,,,}

式中:为方法、工艺等;为方法编号;为方法名称;为方法类型;为方法内容信息。

={,,,,}

式中:为环境;为环境编号;为环境名称;为环境的布局信息;为环境的实时状态信息;为实时时间。

2.2 车间关键要素孪生建模实现

本文通过对车间关键要素的分析,划分了车间生产制造系统各实现领域(人、机、料、法、环),确定了如图2所示的生产要素建模子对象及其关键属性,以及各子对象相互关联所需的建模工具。

图2 孪生模型建模子对象及工具

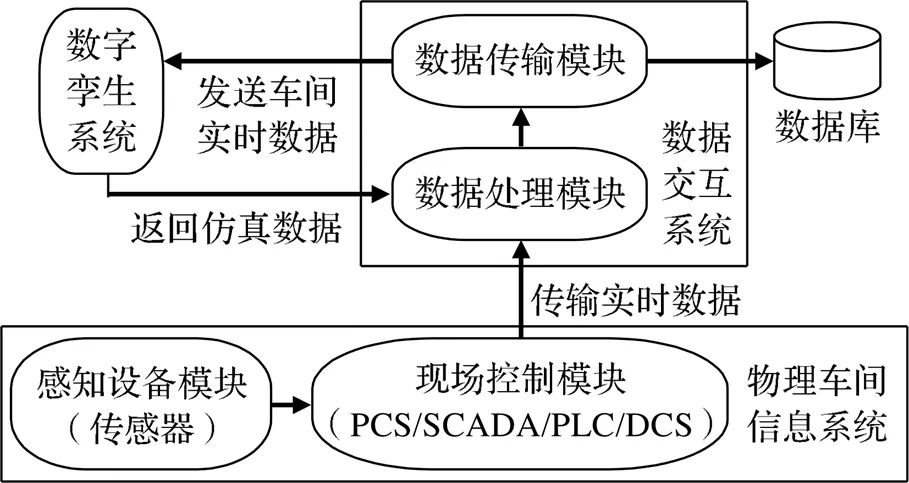

3 车间物理实体实时数据获取

工业制造现场存在着大量来自不同厂家及采用不同技术的产品与设备,其接口协议等各不相同。为了解决数字孪生车间中异构设备实时数据的获取与传输问题,需要建立统一的通讯方式。对此,本文开发了轻量化的具有Modbus、Profibus、Pofinet、工业以太网等通讯协议的数据交互软件,在该软件的支持下,可在企业原有的物理感知系统架构基础上,通过与对应设备通讯接口的连接,便可实现与现场控制主机进行通讯、对实时数据进行读写等操作。如图3所示。

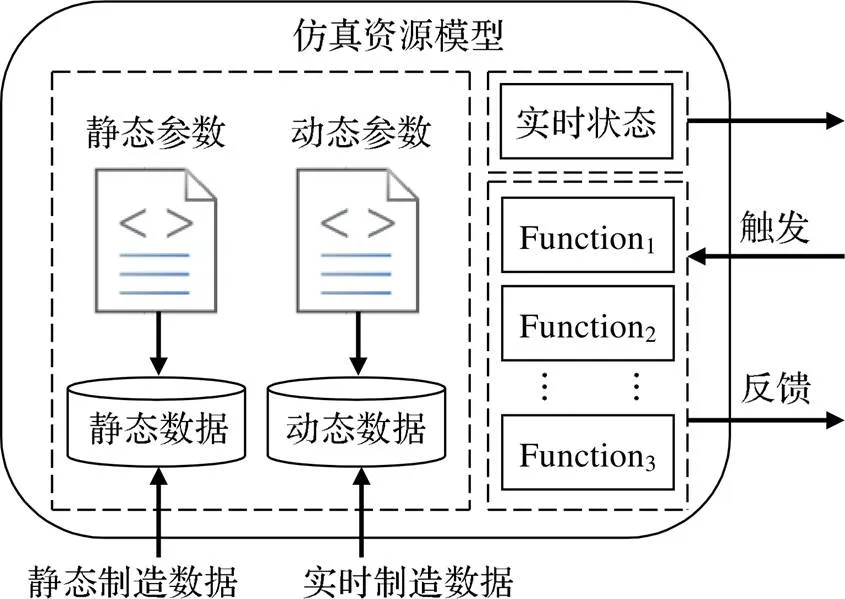

4 车间生产过程实时映射

虚拟空间对物理空间的映射是数字孪生车间运行的基础。实现实时映射后,在虚拟空间中对实时生产状况的分析与优化将会更加智能化。本文建立的虚实交互映射模型如图4所示。

图3 孪生数据的实时获取、传输与存储

图4 虚实交互映射模型

5 数字孪生车间系统应用实例

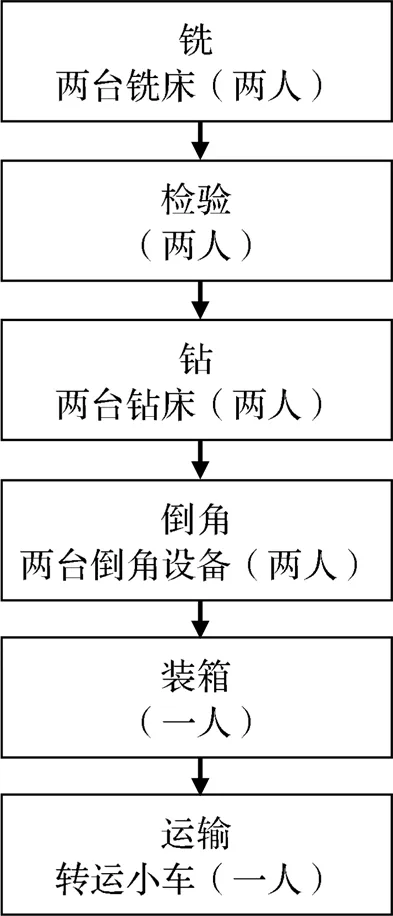

本文以某机加车间为研究对象,其布局、工艺流程如图5所示。

图5 生产线工艺流程

(1)孪生模型构建

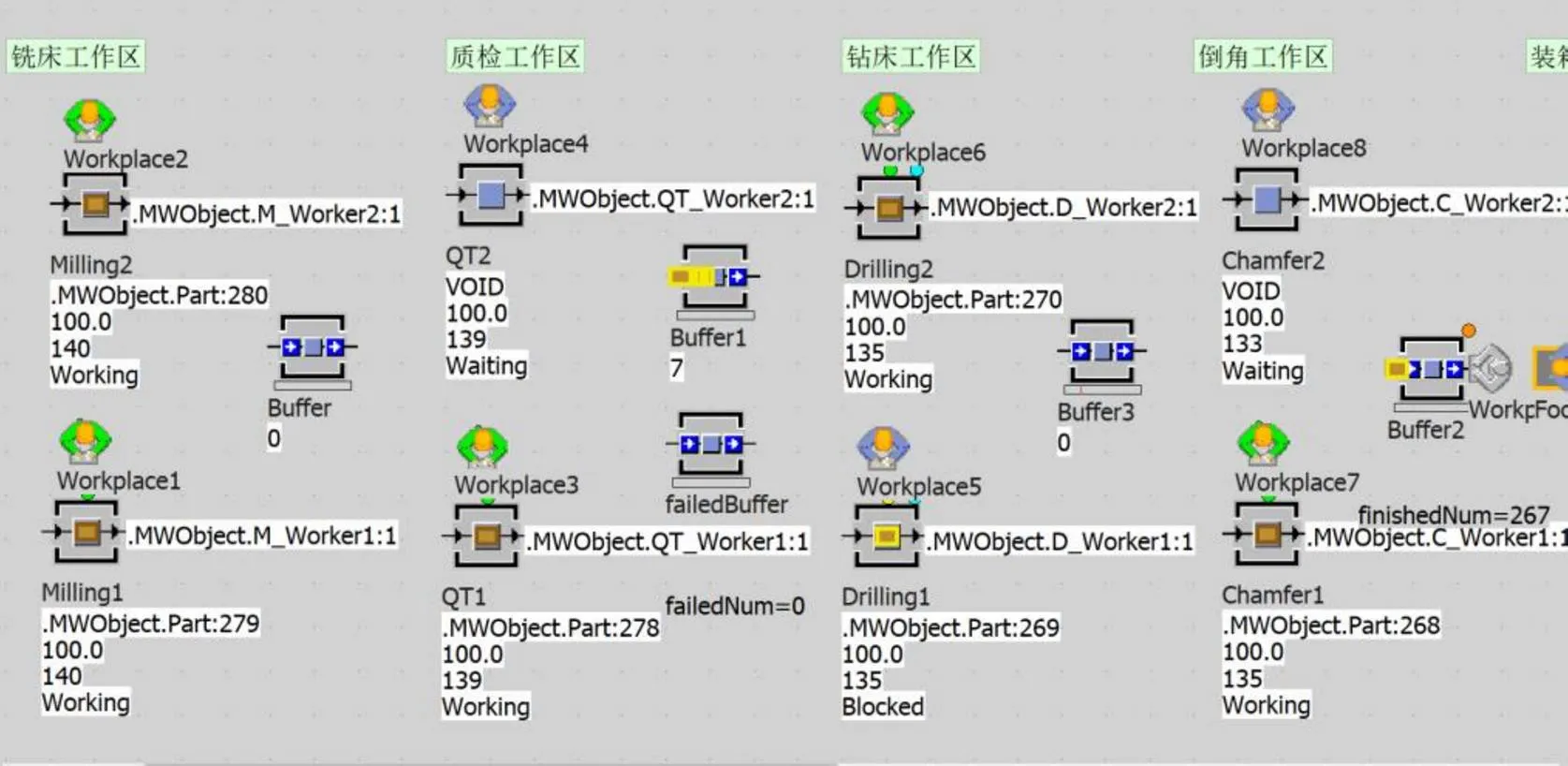

针对各个作业区设备及人员的属性及需求建立孪生模型。如图6所示。

(2)孪生数据实时采集及传输

采用数据交互软件实现对动作信号、状态信号等数据源的读取与传输。如图7所示。

(3)实时映射构建

通过建立的数据交互软件对孪生数据进行实时处理,以驱动孪生模型的实时运行,实现设备、人员、产品等孪生模型状态与实际生产线的一致。

图6 孪生模型

6 总结

数字孪生车间作为一种车间运行新模式,对实现工业4.0、工业互联网、云制造、中国制造2025等先进制造模式和战略具有重要的推动作用。本文为数字孪生车间的实现提供了方案,提出了数字孪生车间系统架构及技术,提出了孪生模型构建方案,采用的数据交互软件实现了多源异构数据的获取与传输,同时本文建立的虚实交互映射模型可以有效实现孪生模型对实体的映射。后续将展开对数字孪生服务层的应用研究,利用孪生数据进行生产智能决策等方面的研究工作。

图7 孪生模型实时数据可视化

[1]张曙. 工业4.0和智能制造[J]. 机械设计与制造工程,2014,43(8):1-5.

[2]周济. 智能制造——“中国制造2025”的主攻方向[J]. 中国机械工程,2015,26(17):2273-2284.

[3]Ben Wang. 制造业的未来——一个新视角[J]. Engineering,2018,4(5):301-315.

[4]郭朝先,王宏霞. 中国制造业发展与“中国制造2025”规划[J]. 经济研究参考,2015,2020(31):3-13.

[5]陶飞,张萌,程江峰,等. 数字孪生车间——一种未来车间运行新模式[J]. 计算机集成制造系统,2017,23(1):1-9.

[6]Söderberg R,Wärmefjord K,Carlson J S,et al. Toward a Digital Twin for real-time geometry assurance in individualized production[J]. CIRP Annals,2017,66(1):137-140.

[7]Schleich B,Anwer N,Mathieu L,et al. Shaping the digital twin for design and production engineering[J]. CIRP Annals. 2017,66(1):141-144.

[8]陈继文,魏文胜,李鑫,等. 基于数字孪生的工程机械产品健康检测方法研究[J]. 中国工程机械学报,2020,18(4):371-376.

[9]谭飏,张宇,刘丽冰,等. 面向动力学特性监测的主轴系统数字孪生体[J]. 中国机械工程,2020(18):1-9.

[10]Knapp G L,Mukherjee T,Zuback J S,et al. Building blocks for a digital twin of additive manufacturing[J]. Acta Materialia,2017(135):390-399.

[11]刘志峰,陈伟,杨聪彬,等. 基于数字孪生的零件智能制造车间调度云平台[J]. 计算机集成制造系统,2019,25(6):1444-1453.

[12]陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1-18.

[13]陈振,丁晓,唐健钧,等. 基于数字孪生的飞机装配车间生产管控模式探索[J]. 航空制造技术,2018,61(12):46-50.

[14]王鹏,杨妹,祝建成,等. 面向数字孪生的动态数据驱动建模与仿真方法[J]. 系统工程与电子技术,2020(12):1-10.

[15]柳林燕,杜宏祥,汪惠芬,等. 车间生产过程数字孪生系统构建及应用[J]. 计算机集成制造系统,2019,25(6):1536-1545.

[16]Tao F,Zhang M. Digital Twin Shop-floor: A New Shop-floor Paradigm towards Smart Manufacturing[J]. IEEE Access,2017:20418-20427.

Construction and Application of Digital Twin Workshop System

LUO Shaokang,TENG Wenqi

( College of Mechanical and Power Engineering, Three Gorges University, Yichang 443002, China )

Digital twin technology is an effective way to realize the integration of physics and information, and one of the important means to realize the advanced manufacturing methods and strategies such as Industry 4.0, Made in China 2025 Plan, Industrial Internet, and Advanced Manufacturing Partnership Program. Also, the workshop is the main carrier of manufacturing activity. Therefore, under the theoretical background of digital twins, the overall framework of digital twin workshops is established, and three key technologies for constructing digital twin workshops are realized: workshop key elements twin modeling method, workshop twin data acquisition and transmission method, workshop VR interaction real-time mapping model. Finally, through the realization of digital twins on the actual production line of the workshop, the feasibility and correctness of the scheme are verified, and a technical solution is provided for the establishment of the digital twin workshop.

digital twin;simulation;twin model;real-time mapping

TH186

A

10.3969/j.issn.1006-0316.2021.03.009

1006-0316 (2021) 03-0053-06

2020-08-25

罗少康(1995-),男,湖北孝感人,硕士研究生,主要研究方向为数字孪生,E-mail:1713130402@qq.com。