高博,朱维新,龙利,岳大昌

土层螺纹旋挖灌注桩专用钻具的设计与应用

高博1,朱维新2,龙利1,岳大昌2

(1.四川四海达通工程机械有限公司,四川 眉山 620564;2.成都四海岩土工程有限公司,四川 成都 610020)

基于提高成孔质量、降低施工成本的要求,自主研发了两款适用于土层施工的螺纹旋挖灌注桩专用钻具。详细介绍了两种螺纹旋挖灌注桩专用钻具的工作原理与组成结构,并通过SolidWorks软件对其中一款钻具的关键部件建立3D模型,并进行网格划分与有限元分析,验证钻具在理论极限条件下使用的安全性。螺纹旋挖灌注桩专用钻具结构简单、易于维护保养,在某工地试用时螺纹成孔效果良好,满足设计要求,适用于土层螺纹旋挖灌注桩施工。

土层;螺纹桩;旋挖钻具

传统桩基为等截面体桩,其单桩承载力由桩侧摩阻力及桩端阻力构成[1]。为提高单桩承载力,通常采取增加桩长、扩大或局部扩大桩截面积及改变桩截面形状等方法,扩底桩、支盘桩等变截面桩广泛应用于桩基工程[2]。螺纹旋挖灌注桩也属于一种变截面桩,其成桩需要螺纹钻具的升降与其旋转速度相匹配,从而在土体中形成螺纹形桩,常规螺纹灌注桩施工时主要使用长螺旋钻机[3]。由于常规长螺旋钻机施工桩径均在1 m以内,对于1 m以上桩径进行挤扩螺纹施工需要较大的主机扭矩,为保证钻机的稳定性需要更大的底座、占用较大的空间,给长螺旋钻机的使用带来了较多的限制条件,所以使用成本低、施工效率高、机动灵活的旋挖钻机开始被广泛采用,而与之相匹配的螺纹旋挖灌注桩[4]专用钻具也是目前工程技术人员的主要研究方向之一。

本文研发一种针对土层施工的螺纹旋挖灌注桩专用钻具,通过改进现有旋挖扩底钻具[5]的结构,使其在土层实现对成孔孔壁挤扩螺纹形成螺纹桩,并且在成螺纹孔后能在不破坏孔壁的情况下对钻具进行回收。

1 螺纹旋挖灌注桩专用钻具

目前市场上还没有螺纹旋挖灌注桩相关钻具广泛应用的案例,文献[6]的方案是在旋挖钻机上增加同步装置及配套控制系统,以满足钻具的下钻与回收。回收时钻具需按原轨迹逆时针旋转螺旋上升,相较于直接回收上提钻具,效率大大降低,施工成本增加,不适用于大规模螺纹旋挖灌注桩作业[7]。

根据旋挖扩底钻钻具上下相对运动由支撑反推部件转换为水平方向运动的原理,创新设计两种螺纹旋挖灌注桩专用钻具。在旋挖扩底钻的基础上,增加两组上推杆,使两侧螺牙翼板能够水平运动(伸出和回收)。根据钻具锁定机构的位置不同,分为内置锁定机构钻具和外置锁定机构两种形式。

两种钻具基本结构工作方式相同,中心套(轴)通过焊接方式与方头连接,并跟随方头做回转及上下运动;在孔外连接好钻具后,下落钻杆使方头及中心套(活动滑套)下行,固定耳座与中心套(活动滑套)发生相对运动,在下部推杆的反推作用下,使螺牙翼板扩张到工作位置;在螺牙翼板锁定后,再将钻具提至孔口,调垂对中,顺时针缓慢旋转钻具,使螺牙沿螺旋线方向切入土体;在两侧螺牙翼板上的螺牙均压入孔壁后,将钻机加压模式改为浮动,利用钻具及钻杆的自重作为钻进预压力。

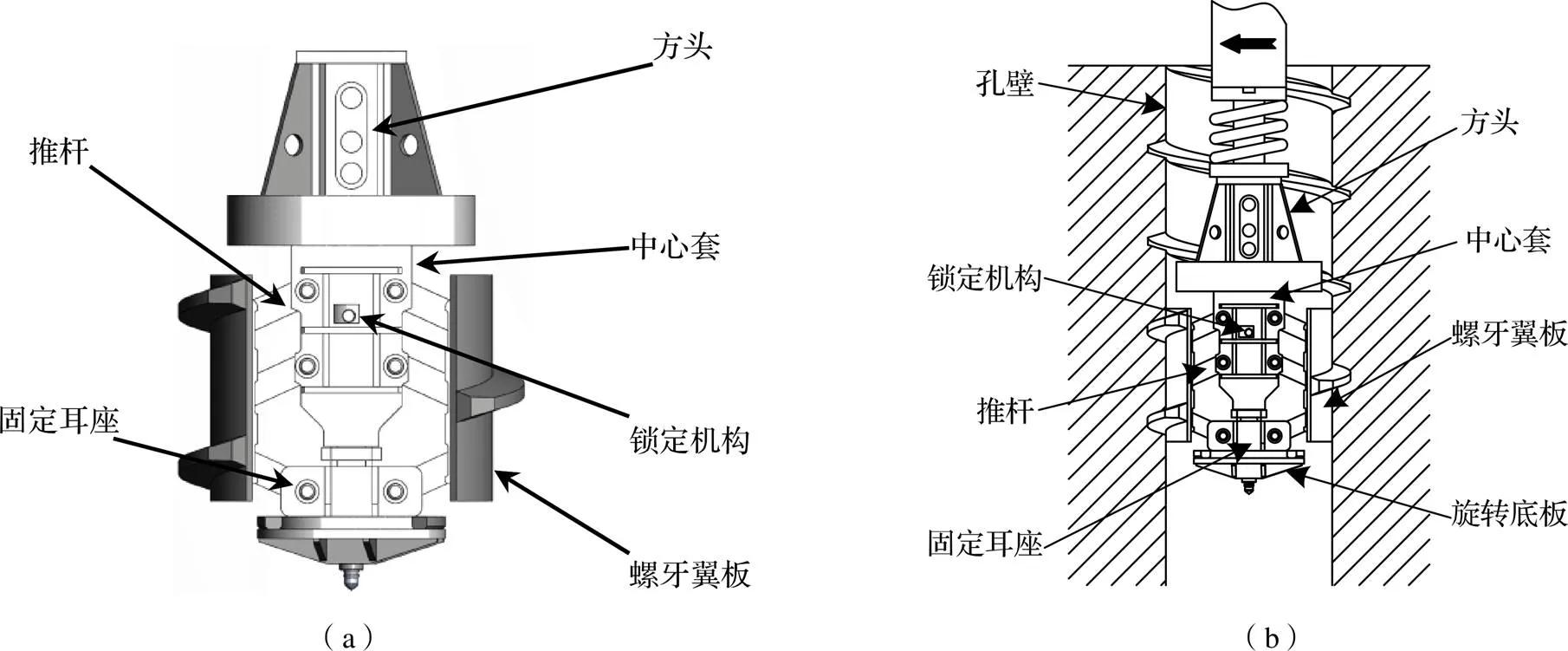

(1)内置锁定机构钻具

内置锁定机构钻具主要由方头、中心套、螺牙翼板、推杆、内置锁定机构、固定耳座等组成,如图1(a)所示,其工作原理如图1(b)所示。其锁定机构工作原理为:螺牙翼板扩张到工作位置时顺时针旋转钻杆,带动钻具本体相对于旋转底板发生偏转,使安装在旋转底板中部的锁头轴上的锁头销卡入中心套中部锁定窗口,钻具锁定,此时螺牙翼板保持在工作状态。终孔后解锁方式为:钻具触底后钻杆逆时针旋转1圈使钻具锁头销滑出锁定窗口并上提解锁,螺牙翼板在推杆拉伸作用下回收至初始状态,初始状态最大外径小于孔壁直径,可保证钻具在上提过程中不会破坏孔壁。

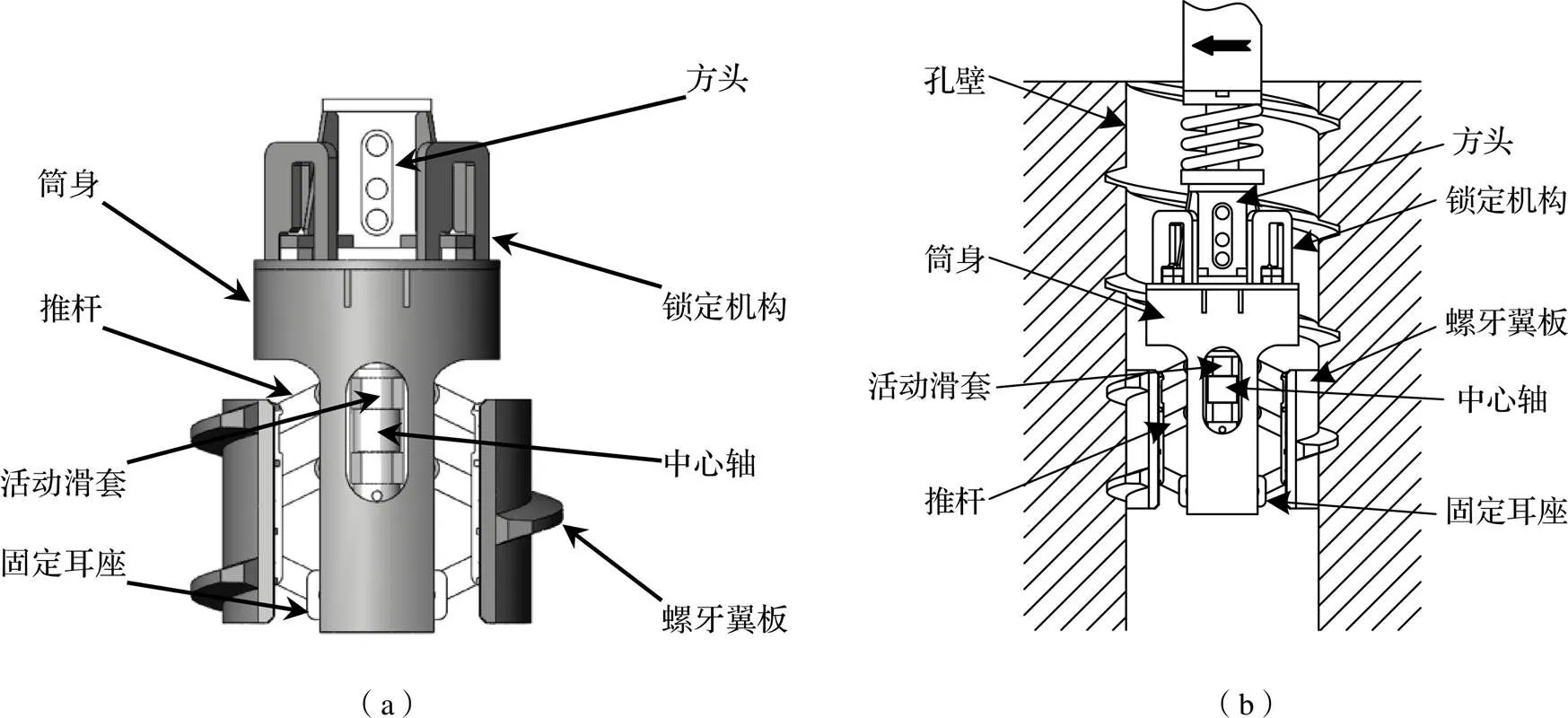

(2)外置锁定机构钻具

外置锁定机构钻具主要由方头、中心轴、筒身、活动滑套、螺牙翼板、推杆、外置锁定机构、固定耳座等组成,如图2(a)所示,其工作原理如图2(b)所示。其锁定机构工作原理为:在锁头支撑板与圆形支撑板接触后,顺时针旋转方头,使锁头支撑板四角锁头卡入锁定机构限位板阶梯口,钻具锁止,此时螺牙翼板保持在工作状态。终孔后解锁方式为:钻杆逆时针旋转半圈使钻具解锁并上提,螺牙翼板在推杆拉伸作用下回收入筒身内,筒身直径小于孔壁直径,可保证钻具在上提过程中不会破坏孔壁。

图1 土层螺纹旋挖灌注桩专用内置锁定机构钻具

图2 土层螺纹旋挖灌注桩专用外置锁定机构钻具

两种全螺纹灌注桩专用钻具主要技术参数如表1所示。

表1 螺纹旋挖灌注桩专用钻具的主要规格参数

2 主要部件结构特点

两种钻具的基本结构工作方式相同,但锁定机构及扭矩传递途径有很大区别。为保证钻具能够正常使用,必须保证钻具的锁定机构牢固可靠,传递扭矩的结构相对稳定。

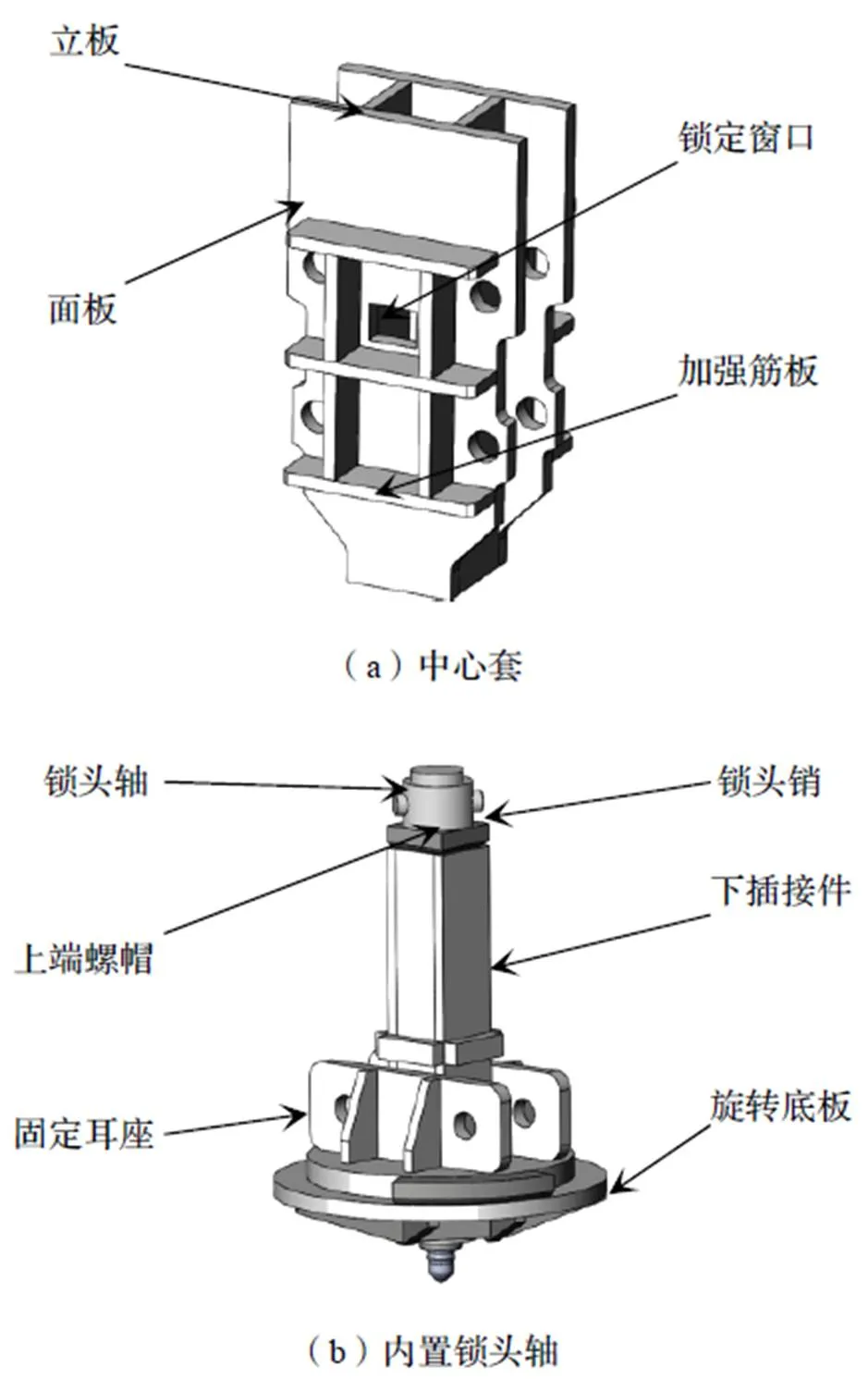

2.1 内置锁定机构钻具主要零部件

内置锁定机构钻具的主要零部件有中心套、内置锁头轴,如图3所示。

中心套结构如图3(a)所示。考虑到中心套需要上下运动并传递钻机扭矩,将其设置为矩形插接件结构,由两个面板和两个立板组成,并在外表面焊接加强筋板用于增强中心套的结构强度。矩形插接口内空尺寸与下端配合零部件预留足够间隙,保证中心套上下运动无卡滞。

内置锁头轴结构如图3(b)所示。内置锁头轴安装在钻具下部矩形插接件中部,上端通过螺帽固定在矩形插接件上方,下端连接旋转底板。内置锁头轴可在旋转底板触地(底)时,相对钻具主体旋转产生摩阻力带动锁头轴发生偏转,实现螺牙翼板完全打开后继续顺时针旋转可使锁头销卡入中心套中部锁定窗口,从而使钻具保持锁定状态,反之则使钻具解除锁定。

图3 内置锁定机构钻具的主要零部件结构示意图

2.2 外置锁定机构钻具主要零部件

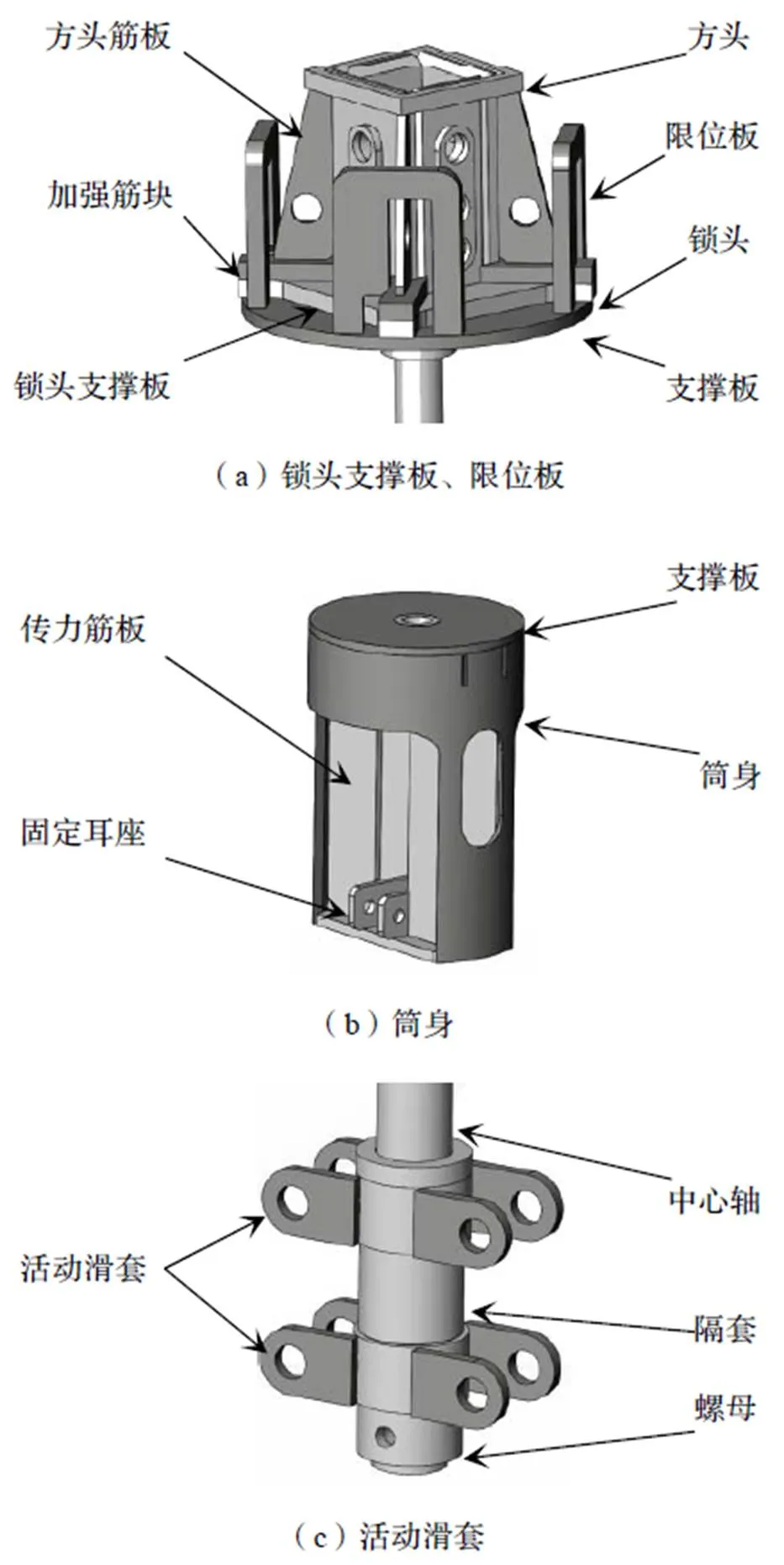

外置锁定机构钻具的主要零部件有锁头支撑板、限位板、筒身及活动滑套,如图4所示。

锁头支撑板和限位板的结构如图4(a)所示。锁头支撑板为对角线分布结构,分布在四角的锁头不仅能够锁定钻具,还能够传递钻杆的扭矩。锁头支撑板通过焊接方式与方头进行连接,锁头上焊接有加强筋块,上部还有方头筋板对其进行加固。限位板为矩形板件,内空开有阶梯形卡槽,锁头可在阶梯形卡槽内上下滑动及水平旋转,实现钻具的锁定或解锁。限位板通过焊接与筒身上部支撑板连接在一起,将锁头传递的扭矩传递给下部筒身。

图4 外置锁定机构钻具主要零部件结构示意图

筒身结构如图4(b)所示。筒身为圆形筒式结构,具有较好的结构稳定性;筒身上部焊接有支撑板,用于支撑方头;筒内部分布有传力筋板,用于传递扭矩给推杆,相较于内置锁定机构钻具的中心套,增加了上下推杆受扭矩作用时运动的同步性,传力筋板布置方向与推杆垂直,大大增强了传力筋板的抗弯能力,增加了钻具的耐用度。

活动滑套结构如图4(c)所示。活动滑套由厚壁钢管两侧对称焊接两对连接耳板组成,套装在中心轴上,可相对于中心轴自由旋转。中心轴中间设置有隔套对两组活动滑套相对位置进行限制,下端设置有螺母对滑套位置进行锁定,防止活动滑套脱落,也方便钻具进行拆卸检修。

3 关键部件强度校核

考虑到内置锁定机构钻具是由常规扩底钻具改进而来,各结构相应做了加强处理,故此处不讨论其结构的稳定性。而外置锁定机构钻具的结构相对复杂,运动机构较多,为保证钻具使用的可靠性,需对其关键部件进行强度校核计算[8]。

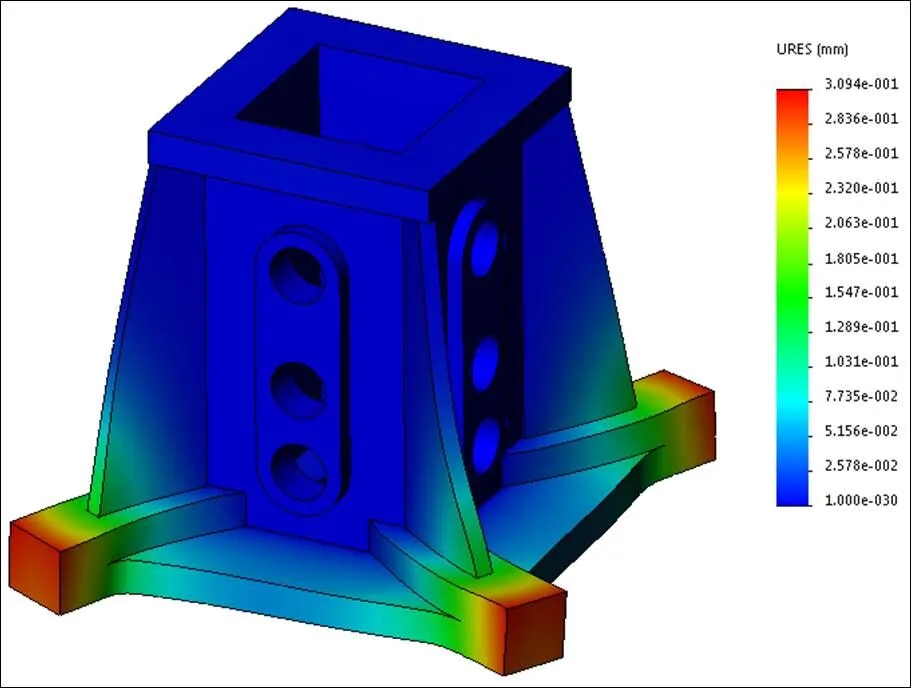

锁头支撑板用于连接方头及锁定钻具,是整个钻具最关键的部件,需要承受旋挖钻机通过钻杆传递出的大扭矩,因此需考虑锁头支撑板的抗扭性能是否必须满足设计要求,以保证钻具能够正常工作。在确保焊接强度的情况下,初选用40 mm厚度的低合金钢板,材质为Q345B。锁头支撑板四角上端焊接有加强筋块,中部焊接有方头,方头通过焊接方头筋板与加强筋块进行连接。查南车TR180D旋挖钻机参数可知,钻机动力头最大扭矩为180 kN·m,钻机最大加压力为150 kN。考虑到锁头支撑板受弯扭作用,采用SolidWorks有限元分析进行校核,首先建立三维模型,为了简化计算,将整个焊接件视为一个刚体。新建一个静态算例,定义夹具及模型的受力情况,然后对模型进行网格划分(图5),并运行算例,得到模型的最大应力云图(图6)及变形量云图(图7)。可知:最大应力值为max=239.8 MPa,位于锁头倒角位置;最大变形量为Δ=0.309 mm,位于四角锁头端部。

查《机械设计手册》机械工程材料Q345B,有σ=470~630 MPa、σ=335 MPa。考虑到钻具使用环境,取安全系数为1.2,则许用应力为[]=σ/1.2=279.2 MPa。

有max<[],所以该锁头支撑板在钻具受到最大扭矩作用下能够正常工作,可以满足设计要求。

图5 模型网格划分示意图

图6 最大应力云图

图7 最大变形量云图

4 螺纹旋挖灌注桩专用钻具施工工艺

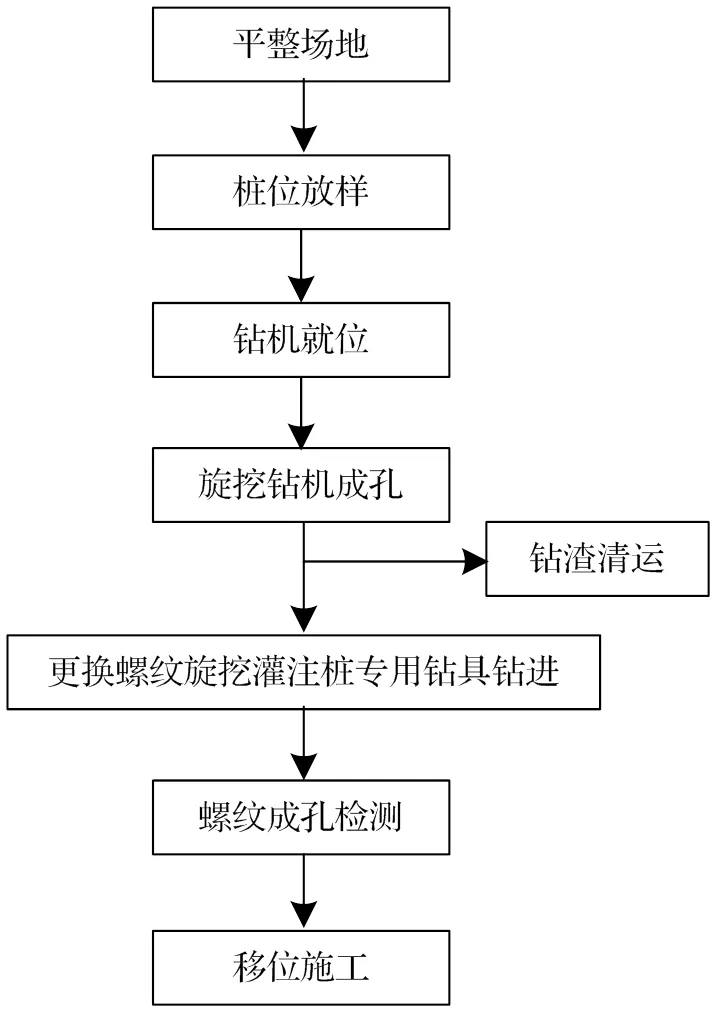

螺纹旋挖灌注桩专用钻具施工工艺流程如图8所示[9-10]。

图8 螺纹旋挖灌注桩专用钻具施工工艺流程图

(1)平整场地。施工前清理干净施工场地内杂物,保证场地的平整、夯实。

(2)桩位放样。根据施工图纸,使用全站仪测定桩位,并多次复核桩位,桩位偏差不得大于20mm。

(3)钻机就位。就位前,对旋挖钻机进行施工前调试,保证钻机工作正常。按照测量放线位置将钻机就位,就位时保证钻杆垂直稳固、位置准确,垂直度误差不大于1%。

(4)旋挖钻机成孔。根据现场条件选用合适的钻具成孔,钻进后及时清理钻渣。

(5)更换螺纹旋挖灌注桩专用钻具钻进。螺纹旋挖灌注桩专用钻具更换完后,在孔外将钻具下压使螺牙翼板伸开至工作位置,顺时针旋转钻具方头,使钻具锁头支撑板滑入限位板阶梯槽内,使钻具锁定在工作位置;再将钻具提升回转至孔位中心,缓慢下放并顺时针旋转,在两侧螺牙翼板上的螺牙均压入孔壁后,将钻机加压模式改为浮动,利用该旋挖钻具及钻杆的重量作为钻进预压力。

(6)螺纹成孔检测。检测人员使用专业设备测量成孔的螺牙深度、螺牙直径及螺纹完整度,确认螺纹成孔偏差是否在设计要求以内。

(7)移位施工。螺纹成孔无误后移位至下一桩位继续作业。

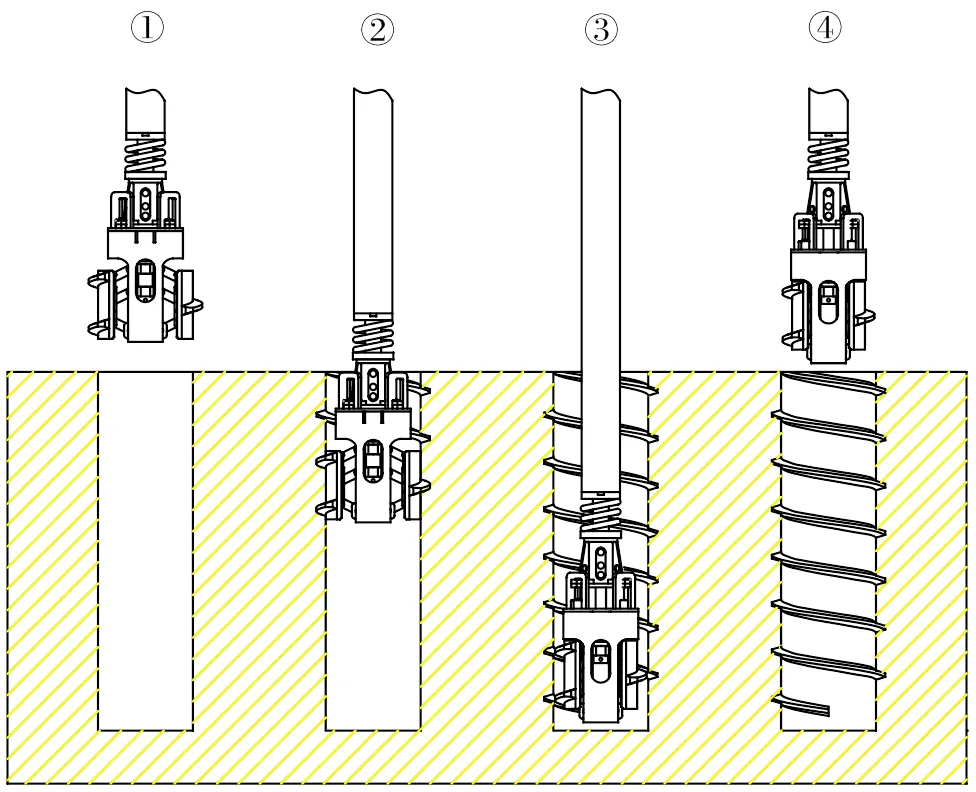

主要施工过程如图9所示:

①更换螺纹旋挖灌注桩专用钻具,在孔外锁定好钻具并提升回转至孔位中心;

②缓慢下放钻具并顺时针旋转钻进;

③钻进至设计孔深后,反转半圈解锁,略微上提钻具使螺牙翼板回收至初始位置;

④提出钻具后,检测螺纹成孔。

图9 主要施工过程示意图

5 现场施工应用

螺纹旋挖灌注桩专用钻具在某工地进行实验性施工,通过使用发现钻具性能稳定,螺纹成孔能满足设计要求。

根据施工现场地勘报告,现场试验地层覆土层主要为素回填土,已经机械夯实。现场旋挖钻机型号为南车TR180D,配备406机锁杆,基孔钻取使用现场体开斗,使用双底捞砂斗进行清底,使用螺纹旋挖灌注桩专用钻具进行螺纹挤扩钻进。

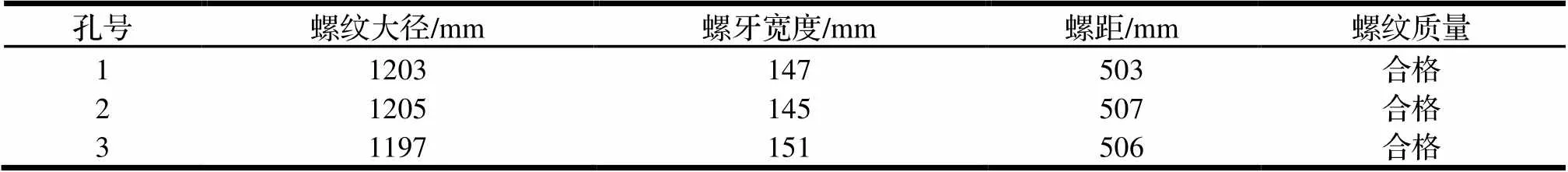

试验共进行1次、共3个孔,先用体开斗钻进至设计深度,然后利用双底捞砂斗清理孔底沉渣并对每个孔进行编号,再更换螺纹旋挖灌注桩专用钻具进行钻进。最终螺纹成孔效果如图10所示。

图10 螺纹成孔效果

因为本次试验为功能性试验,故不考虑钻进时间等条件。经检测,所有螺纹成孔各项参数均在允差范围内,均满足设计要求,如表2所示。

表2 成螺纹旋挖灌注桩专用钻具孔检测数据表

6 结论

螺纹旋挖灌注桩专用钻具是利用钻具支撑反推部件将上下相对运动转换为水平方向运动的原理实现扩张与回收;在旋挖扩底钻的基础上,增加两组上推杆,使两侧螺牙翼板能够水平运动(伸出和回收)。根据钻具锁定机构的位置不同,分为内置锁定机构钻具和外置锁定机构钻具两种形式。内置锁定机构钻具在全螺纹桩施工作业优势明显;外置锁定机构钻具在半螺纹桩施工作业优势明显。

螺纹旋挖灌注桩专用钻具结构简单,易于维护保养,配套适用机械较为普遍,并且性能可靠,是在夯实土层实施螺纹旋挖灌注桩施工中的理想钻具。采用旋挖钻机配套螺纹旋挖灌注桩专用钻具施工螺纹桩与螺杆桩钻机施工螺纹桩相比在使用成本上和钻进效率上将具有显着提高[11],具有良好的市场前景。

[1]杨启安,沈保汉. 螺纹桩承载机理及承载力计算方法[J]. 工业建筑,2013(1):67-70.

[2]李成巍,陈锦剑,吴琼,等. 灌注螺纹桩承载机理与计算方法[J]. 上海交通大学学报,2010(6):726-730.

[3]陈建兰,陈小琴. 深厚软土中螺纹灌注桩成桩设备改进研究[J]. 建筑技术,2019,50(6):758-761.

[4]余志贤,张意,颜旭东,张璐.螺纹桩施工技术探究[J]. 重庆建筑,2014,13(9):44-46.

[5]周树兴. 钻孔扩底桩在工程中的应用[J]. 西部探矿工程,2010,22(8):83-84.

[6]励欣凌,翁功伟. 螺纹灌注桩计算及施工工艺初探[J]. 建筑工程技术与设计,2016(14):1175.

[7]周正刚,胡勇. 螺纹式灌注桩在地基基础中的应用[J]. 建筑施工,2016(2):128-130.

[8]朱维新,高博,欧鹏,等. CJQT10机械冲击式嵌岩筒钻的研制与应用[J]. 机械,2019(5):66-70.

[9]沈保汉. 桩基础施工新技术专题讲座(二十七)旋转挤压灌注桩(上)[J]. 工程机械与维修,2013(3):104-107.

[10]黄煌,李月霞,段云峰,等. 螺纹成孔灌注一体成桩施工技术[J]. 重庆建筑,2018,17,178(8):40-41.

[11]吴跃钢,徐菁,吴汉平. 全螺纹钻孔灌注桩在上海地区的试验与研究[J]. 城市建设理论研究(电子版),2016(18):46-46.

Design and Application of Special Screw Pile Drill Bit in Soil Layers

GAO Bo1,ZHU Weixin2,LONG Li1,YUE Dachang2

(1.Sichuan Global Connection Construction Machinery Co.,Ltd.,Meishan 620564,China;2.Chengdu Global Geotechnical Engineering Co.,Ltd., Chengdu 610020,China)

According to the characteristics of the patented special screw pile drill bit, and based on the drilling principle and the structural characteristics of the special screw pile drill bit, two special screw pile drill bits for the construction of the screw pile in soil layers are developed to meet the requirements of improving the drilling quality and reducing the construction cost. The structure and working principle of the two kinds of drill bits are introduced in detail in this paper. The 3D model of the key component of one kind of the drill bits is established by the SolidWorks software, and the meshing and finite element analysis are carried out to verify the safety of the drill bit under theoretical extreme conditions. The special screw pile drill bit is simple in structure and easy to maintain. It has been tested on a construction site in Chengdu, which shows that the drilling quality is good, the drilling bit can meet the design requirements and is suitable for the construction of screw pile in soil layers.

soil layer;screw pile;rotary drill bit

TE921

A

10.3969/j.issn.1006-0316.2021.11.009

1006-0316 (2021) 11-0065-07

2020-12-23

高博(1992-),男,四川眉山人,本科,助理工程师,主要从事旋挖钻具设计与研发工作,E-mail:652497630@qq.com。