赵宽,石端

低温风洞试验模型加工工艺应用研究

赵宽1,石端2

(1.中国空气动力学研究与发展中心,四川 绵阳 621000;2.成都凯迪精工科技有限责任公司,四川 成都 610041)

为解决低温风洞试验模型加工周期长、刀具磨损严重、工件易变形等问题,通过采用国产18Ni(200)低温钢材加工二元翼型和支杆模型,对影响模型加工质量、效率和成本的刀具类型、切削速度、进给量、切削深度、打磨方法等工艺参数进行选型和优化,得到了加工该种材料模型的最优工艺参数组合及流程。通过加工大展弦比半模机翼模型,验证了工艺优化结果的可靠性,给出了该类长薄构型部件加工变形控制的方法和建议。

低温;风洞;模型;加工工艺

低温风洞是用于进行大型跨声速飞行器(大型客机、大型运输机、远程作战飞机等)飞行雷诺数模拟的地面试验装置,其最低运行温度可达110 K。相比常规风洞,低温风洞严苛的运行环境不仅要求试验模型材料具有更高的强度和低温韧性,以保证试验设备安全,还应具备更高的表面加工质量,保证试验数据准确可靠。常用的30CrMnSinA、17-4PH、Q235等模型材料均不能满足77 K下屈服强度不小于1000 MPa、断裂韧度不小于93 MPa·m1/2[1]的低温模型材料选取条件。国外低温风洞广泛采用18Ni(200)钢材(G90、ASTMA579-70)加工试验模型。国内近期成功研制出该种钢材,各项力学性能指标均优于进口产品[2]。

相比常规风洞模型技术要求,低温模型表面粗糙度由0.8提高到0.2;关键部件(如机翼)的尺寸公差范围由0~+0.08 mm提高到0~+0.04 mm;模型表面静压孔孔径由0.8 mm减小至0.2 mm[3],气密性和通气性需满足GJB 569A-2012[4]要求;表面填充材料打磨后的表面粗糙度不应高于0.4,在低温、承载条件下能保证填充结构和外型面的稳定性。

基于模型材料特性及模型技术指标要求,低温模型相比常规模型需要更长的加工周期、更高的加工成本,以及更精准的加工工艺参数选择[5]。目前国内仅以进口的18Ni(200)钢材加工过四套低温模型。由于进口材料(图1)供货状态为最终的时效处理态,高达HRC51的表面硬度给后续的开坯、粗精铣削等加工工艺环节带来很大麻烦。主要表现为刀具使用寿命短、损耗大、加工效率低、工件表面粗糙度大、机翼部件加工易变形等。采用进口材料的低温模型生产周期和加工成本分别是同尺寸常规材料模型的2~3倍和3~4倍。采用初始硬度较低的固溶态国产18Ni(200)钢材(HRC30左右),可以大幅降低模型粗加工阶段的难度,但依然面临工艺参数的选型和优化。例如设备主轴转速、进刀量、切深等因素会大幅增加刀具的磨损率,同时还会因设备损耗、刀具更换造成工时浪费。极端情况下,模型外形会因为刀具磨损而产生超差,最终导致后续工艺处理无法达到所需的尺寸要求。

图1 进口18Ni(200)钢材锻件

低温模型最重要的加工步骤在于翼型截面,如机翼、垂尾和平尾等部件的数控铣。在粗、精铣过程中必须采用正确的参数设置,最大程度地减小模型表面加工应力和刀具磨损,提高工件表面加工质量。受热处理和表面应力的影响,机翼外形的长薄部件在加工过程中不可避免的翘曲变形也给加工带来很大挑战。

本文采用国产18Ni(200)钢材加工低温模型典型部件,对最常用的车削、铣削工艺参数进行优化研究;通过加工大展弦比半模机翼部件,对长薄部件加工变形抑制方法进行研究。

1 车削、铣削工艺参数优化研究

1.1 试验方案

分别以车削工艺加工100 mm直径的类支杆模型、以铣削工艺加工二元翼型模型,如图2所示。

图2 车削、铣削加工示意

在相同体积材料去除量的情况下,通过检验加工过程中工件表面粗糙度和刀具磨损程度,分别对粗、精加工两个阶段所用车刀和铣刀进行选型[5],对前角0、后角0、进给量、切深a、切削速度V等参数进行组合优化。每次试验对单一参数变量进行验证,流程如图3。支杆模型备料尺寸110 mm×510 mm,二元翼型模型备料尺寸40 mm×160 mm×400 mm。在材料固溶状态下进行粗加工,在时效状态下进行精加工。车削设备采用CA6140型数控车床,加工精度0.02 mm;铣削设备采用2033VMC型数控铣床,加工精度0.01 mm。采用TR200型手持式粗糙度仪对各试件表面粗糙度进行测量,检测精度0.01 μm。

{}opt为{}内的参数组合优化的结果,每步对单参数变量进行实验验证,获得该参数的最优值后,固定该变量,继续进行其他变量优化;F(a0) opt为优化验收的试验过程;γ01~γ03上方的三个空白矩形框表示上方{X}opt、a0、vc、f、ap的重复,代表除γ0以外的其他参数。

1.2 试验结果与讨论

1.2.1 车削工艺选型及优化

(1)车刀选型

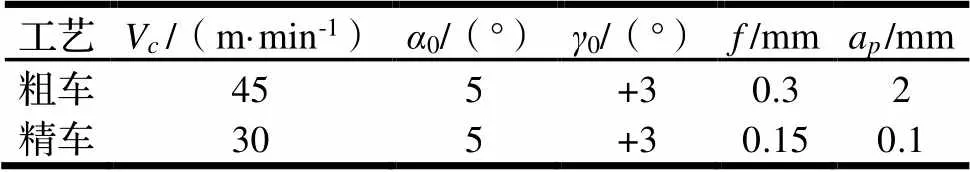

根据已有加工经验,并查询相关文献[5],如图4所示,分别选用W18Cr4V型高速钢车刀、YG8型硬质合金钢车刀作为粗车、精车刀具备选对象。以相同的主轴转速和车削参数,分别采用两种刀具对零件进行分段粗加工和精加工,工艺参数如表1所示。

图4 车削工艺备选车刀

表1 车刀选型工艺参数

表2给出了车刀选型试验结果。从中可以看出,粗、精加工中高速钢刀具均磨损严重,而硬质合金钢刀具磨损正常,且工件表面质量较高。因此,选用硬质合金钢刀具(YG8)进行后续车削工艺参数组合优化试验。

表2 车刀选型结果

(2)粗车工艺参数组合优化

采用硬质合金钢刀具(YG8)分别对刀具前、后角,进刀量和切深进行粗车试验[6],试验结果如表3所示。可以看出,3 mm的车削深度不仅效率高,而且表面粗糙度较小。进给量越大,切削效率越高,但进给量0.4 mm时工件表面粗糙度较大,而且铁屑产生较快且不断屑,不利于安全生产。采用0°和-3°前角的刀具,以及8°后角的刀具加工时,车削声音异常,工件表面损伤明显,刀具抖动、磨损情况严重。因此粗车工艺的参数优化组合为:V=45 m/min,0=+3°,0=5°,=0.3 mm,a=3 mm。

(3)精车工艺参数组合优化

粗加工完成后,将工件按特定工艺[6]进行时效热处理。以粗车工艺优化得到的刀具前角+3°、后角5°对进刀量和切深进行精车试验,试验结果如表4所示。精车工艺的参数优化组合为:V=30 m/min,0=+3°,0=5°,=0.2 mm,a=0.2 mm。

表3 粗车工艺参数优化结果

表4 精车工艺参数优化结果

1.2.2 铣削工艺选型及优化

(1)铣刀选型

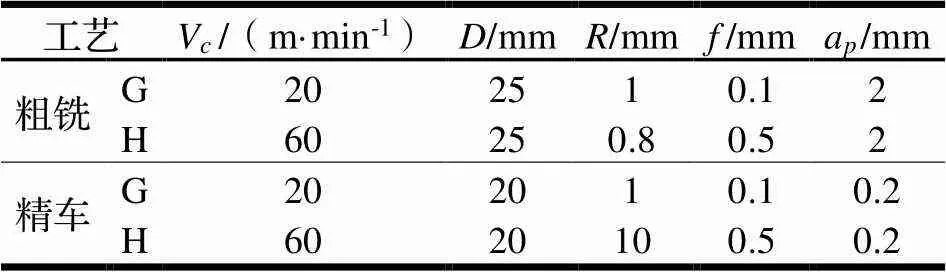

根据已有加工经验,如图5所示,分别选用高速钢铣刀、两种硬质合金钢铣刀作为粗铣、精铣刀具备选对象。以相同的主轴转速和铣削参数加工两件相同外形的二元翼型模型,工艺参数如表5所示。

图5 铣削工艺备选车刀

铣刀选型试验结果如表6所示,可以看出,硬质合金刀具在粗、精加工中相比高速钢刀具铣削效率较高,而且工件表面质量较好。因此,选用硬质合金钢刀具进行后续铣削工艺参数组合优化试验。

表5 铣刀选型工艺参数

注:G为高速钢刀具;H为硬质合金钢刀具;为刀具直径;为刀具底部圆角。

表6 铣刀选型结果

(2)粗铣工艺参数组合优化

采用硬质合金钢刀具分别对铣刀转速、进刀量和切深进行粗铣试验[7-8],试验结果如表7所示。在V=100 m/min,=0.8 mm,a=0.5 mm的条件下,加工效率明显较高,表面质量较好。

表7 粗铣工艺参数优化结果

(3)精铣工艺参数组合优化

粗加工完成后,将工件按特定工艺进行时效热处理。采用硬质合金钢刀具进行精铣参数组合优化试验,试验结果如表8所示。从表中可以看出,在V=70 m/min,=0.8 mm,a=0.4 mm的条件下精铣加工效率明显较高,表面质量较好。

表8 精铣工艺参数优化结果

2 打磨工艺验证试验

2.1 试验方案

以二元翼型为加工对象,验证低温模型复杂曲面打磨工艺。打磨流程主要分为流线、粗抛、精抛三个工序。首先由钳工清除数铣工艺加工不到位的死角,使得当地型面与模型外型面接平;其次利用150~320目的油石,以煤油作润滑剂粗抛型面,清除数铣加工纹路;最后利用80~320目粗绒片、400目细绒片在无润滑剂的情况下,沿翼型弦向打磨方向精抛型面。

2.2 试验结果与讨论

流线工序未对外形面操作,故工件表面粗糙度仍为精铣加工后的1.2 μm,用时约3 h。粗抛完成后,=0.8 μm,用时约5 h。精抛完成后,≤0.4 μm,用时约7 h。对精抛后的二元翼型模型外形面进行三坐标检测,加工偏差不大于+0.035 mm。粗糙度和三坐标检测方法如图7所示。两项指标均满足低温模型设计要求,证明上述工艺方案满足低温模型加工要求。

图7 二元翼型模型检测

3 长薄部件加工变形解决方法研究

3.1 试验方案

采用优化后的铣削工艺参数组合,通过加工半模机翼模型,找出导致长薄部件加工变形的原因[9-10],并给出解决措施。为保证工件在加工过程中装夹方便,提供零件在加工过程中足够的强度及刚度,保证工件加工精度,以及提供零件加工、检测基准,沿展向在机翼前、后缘分布多组工艺头,如图8所示。

图8 半模机翼模型

模型外形尺寸长约800 mm、宽约250 mm、最大厚度38 mm,主要由大展弦比三维翼型和翼根处的方形连接块组成。部件加工工序为:备料→固溶处理→规方→超声波探伤→粗铣→时效热处理→三坐标检测→精铣→三坐标检测→磁粉探伤→打磨抛光→终检。

3.2 试验结果与讨论

该试验先后共加工两件半模机翼模型,按加工顺序分别编号为1#样本、2#样本。为尽可能减少切削量,1#样本的备料尺寸为40 mm×900 mm×260 mm。固溶处理后板料中部出现弯曲,两端变形约5 mm,超出规方工序单边留量范围,已经不能满足原零件尺寸的加工要求,遂将模型外形尺寸等比缩放至0.9倍后再规方。超声波探伤合格后,以优化后的工艺参数组合完成粗铣加工,如图9所示。

采用交替粗铣上、下翼面的方式,减小加工过程中产生的应力。每次固定工件前检测翼尖与翼根工装基准平面的相对角度,检测结果均在公差范围内,说明粗铣工序中工件的加工变形很小,工艺安排和工装分布合理。进行时效热处理后,模型在材料组织转变后产生表面应力,导致翼尖及翼尖工艺头处翘弯变形约为5 mm,如图10所示。

图9 1#样本粗铣加工结果

图10 1#样本时效热处理结果

通过对翼尖施压的方式将模型变形量减小至1.5 mm,将模型外形尺寸等比缩放至原始尺寸的0.855倍后重修基准进行精铣加工。由于施压校型过程中并没有释放模型表面应力,因此精铣加工完成后模型又回弹至时效热处理后翼尖翘弯变形约5 mm的状态。主要是因为1#样本的备料锻件厚度较薄,对固溶热处理后发生的较大变形没有足够的基准修型余量,从而导致加工变形无法控制。

针对1#样本出现的加工变形问题,2#样本备料尺寸调整至65 mm×840 mm×315 mm,即增大厚度、缩小长度。考虑到粗、精铣削工序的加工变形较小,2#样本减少工装数量,如图11所示。

图11 2#样本工装位置分布图

备料固溶处理后出现整体弯曲,两端变形约为8 mm。规方处理后(54 mm×825 mm×300 mm)进行超声波探伤,合格后采用上、下翼面交替的方式完成粗铣加工,如图12所示。

进行时效热处理后,翼尖及翼尖工艺头处翘弯变形约1 mm。依然采用交替铣销上、下翼面的方式进行型面精加工。并在每加一次上、下翼面后安排自然时效,让工件自然释放应力,释放应力后进行对称修基准,保证最终型面加工精度,如图13所示。

图12 2#样本粗铣加工结果

图13 2#样本精铣加工结果

三坐标型面检测结果显示,型面公差为+0.04~+0.08 mm,且分布较均匀。最后去工装,根据检测数据对2#样本进行打磨抛光处理,最终型面误差不大于+0.04 mm,表面粗糙度≤0.4 μm,如图14所示。

从试验结果可知,低温模型长薄部件加工变形主要发生在热处理阶段,尤其是备料固溶热处理环节,该变形是材料本身的属性,不可避免[11];通过增加备料厚度以保证足够基准修型余量的方法可有效解决该问题。采用优化后的粗、精铣参数组合,合理分布的工装,及上、下翼面交替加工的方式不会带来明显的表面加工应力。在加工过程中增加自然时效及修正基准的工艺方法,可有效提高型面加工精度。

图14 2#样本最终加工结果

4 结论

通过使用国产18Ni(200)低温钢材进行模型部件加工试验,开展加工工艺研究,分析试验结果得到如下结论:

(1)采用硬质合金刀具以优化的工艺参数组合加工低温模型可以获得较高的表面加工质量和型面精度,提高加工效率,减少刀具磨损,降低加工成本。

(2)通过钳工流线、油石粗抛、绒片精抛的打磨工艺流程,可获得粗糙度不大于0.4 μm的模型外形面。

(3)低温模型长薄部件的加工变形主要发生在备料开坯后的固溶热处理环节,且不可避免。通过保证备料厚度,并根据变形量大小调整模型工装基准面高度的方法可以有效解决该问题。

[1]David. A. Wigley. Cryogenic engineering and materials. AGARD Special Course on “Advances in Cryogenic Wind Tunnel Technology”[M]. Koln,Germany:DLR Research Center,1996.

[2]Bernd Hildebrand,Martin Wright. Model Design Handbook[M]. ETW/D/95004,Revision B:2009.

[3]David. A. Wigley. Materials for Use in Cryogenic Wind Tunnel. AGARD Special Course on “Advances in Cryogenic Wind Tunnel Technology”[M]. Koln,Germany:DLR Research Center,1996.

[4]中国人民解放军总装备部. 高速风洞模型设计准则:GJB 569A-2012[S].

[5]于晖. 数控机床车削加工中的刀具选择[J]. 时代农机,2015,42(3):58.

[6]缪海滔. 车削不锈钢零件的工艺分析与加工方法[J]. 产业创新研究,2019(11):245-246.

[7]张红梅,张静科,彭文,等. 数控铣削切削参数选择与优化[J].数字技术与应用,2015,42(3):7-9.

[8]武美萍,瞿建军,廖文和. 数控加工切削参数优化研究[J]. 中国机械工程,2004(3):235-237.

[9]陈玲芝. 机械零件加工中的变形及控制对策研究[J]. 山东工业技术,2018(8):62.

[10]唐国兴,郭魂,左敦稳,等. 残余应力引起的铣削变形有限元分析[J]. 机械,2007(8):42-44.

[11]张永军. 金属材料热处理变形的影响因素与控制策略[J]. 世界有色金属,2020(10):176-177.

Application Research of Machining Process for Cryogenic Wind Tunnel Test Model

ZHAO Kuan1,SHI Duan2

( 1.China Aerodynamics Research and Development Center, Mianyang 621000, China; 2.Chengdu Kaidi Precision Technology Co., Ltd., Chengdu610041, China)

In order to solve the problems of long process period, high tool wear rate, and easily deforming workpiece in the processing of cryogenic wind tunnel test model, an airfoil model and a support strut model were made using homemade 18Ni(200) steel. The machining process parameters of cutting tools, cutting speed, feed rates, cutting depth, and polishing method, which may influence the processing quality and efficiency, were selected and optimized. The reliability of optimum assembly of parameters and process was verified through making a high aspect ratio wing model, and the control method and advice about long-thin shape model machining deformation was given.

cryogenic;wind tunnel;model;manufacture process

TH16;TH122

A

10.3969/j.issn.1006-0316.2022.02.002

1006-0316 (2022) 02-0008-07

2021-04-14

赵宽(1983-),男,陕西汉中人,硕士研究生,副研究员,主要研究方向为高速风洞试验模型设计,E-mail:zhaokuan5515@163.com;石端(1991-),男,四川宣汉人,工程师,主要研究方向为机械设计。