李景涛,战红红,李来彬,尹绍琪,张艳斌,唐阳

动力包双层隔振系统隔振性能试验研究

李景涛1,战红红1,李来彬1,尹绍琪2,张艳斌2,唐阳2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 机械工程学院,四川 成都 610031)

动力包作为混合动力动车组在非电气化线路运行的动力源,其产生的较大激扰力不仅会引起其自身强烈振动,还会传递到车体,影响乘客乘坐的舒适性和列车运行的平稳性。针对混合动力动车组车体容易受到其吊挂设备动力包振动影响的问题,采用枚举法对动力包双层隔振系统进行隔振设计,获取其隔振参数。在怠速1100 r/min和负载1100~1800 r/min工况下,对动力包进行了振动烈度、振动传递率和动反力测试。测试结果分析表明,在各个工况下,动力包柴油发电机组的振动烈度低于28 mm/s(良),隔振系统的隔振效率大于90%,动力包传递到台架的动反力合力小于100 N,隔振设计效果良好。

动力包;隔振;振动烈度;振动传递率;动反力

混合动力动车组在非电气化铁路上运行时的动力源是内燃动力包[1-3]。动力包在提供动力的同时还带来较大的激扰力,该激扰力不仅会导致动力包的柴油发电机组振动烈度超标,还会传递到车体上,导致车体出现局部振动,轻则降低车体舒适度,重则引起车体疲劳断裂问题[4]。因此,亟需对动力包进行隔振设计及试验研究。

本文采用枚举法设计了动力包双层隔振系统的动刚度,并在设计动刚度下对动力包双层隔振系统的隔振性能进行试验研究。

1 动刚度设计

1.1 研究对象

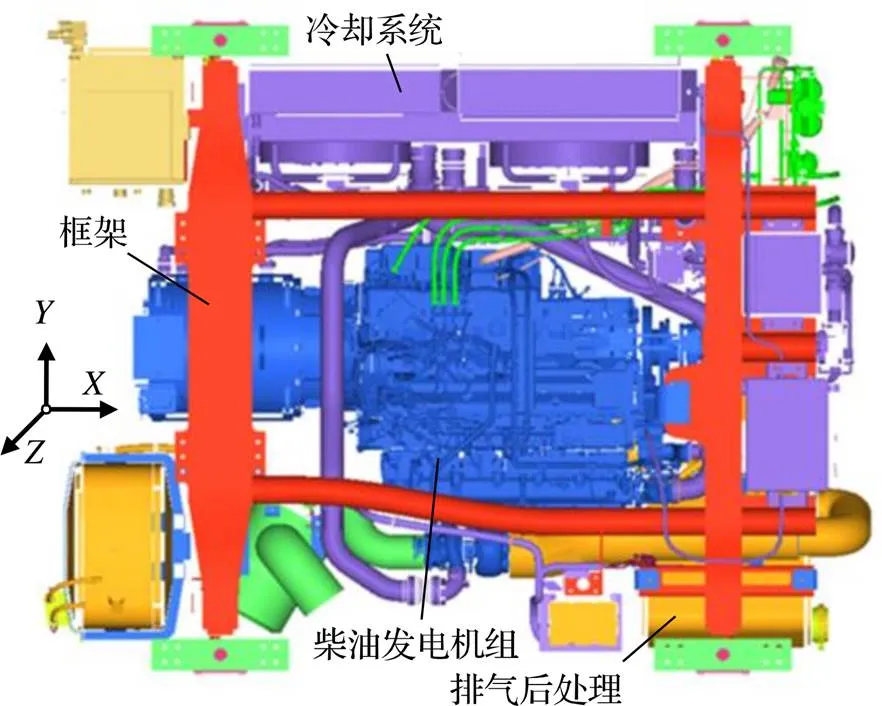

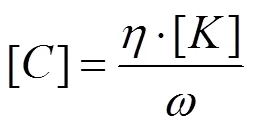

多子结构动力包是由柴油发电机组、排气后处理和冷却系统等装置集成在一个框架上组成,如图1所示。

图1 多子结构动力包

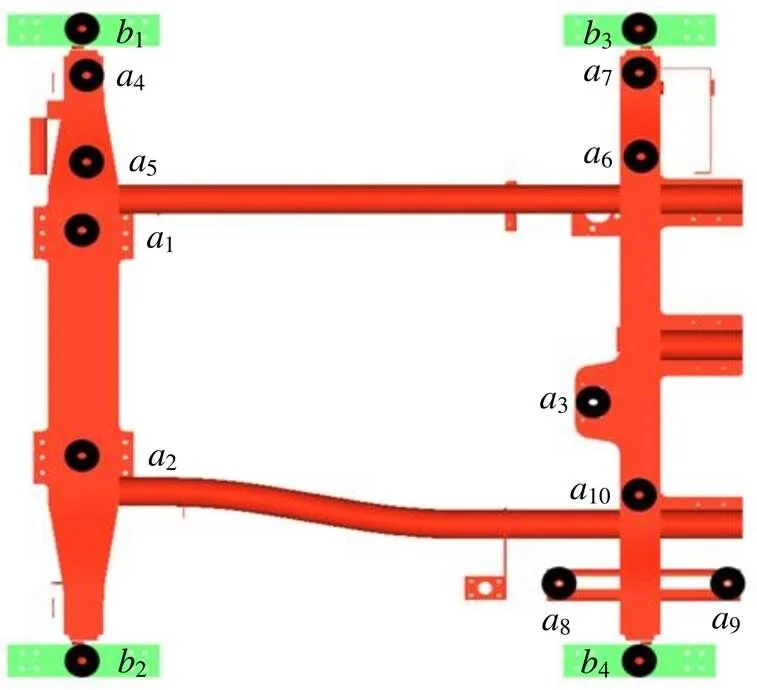

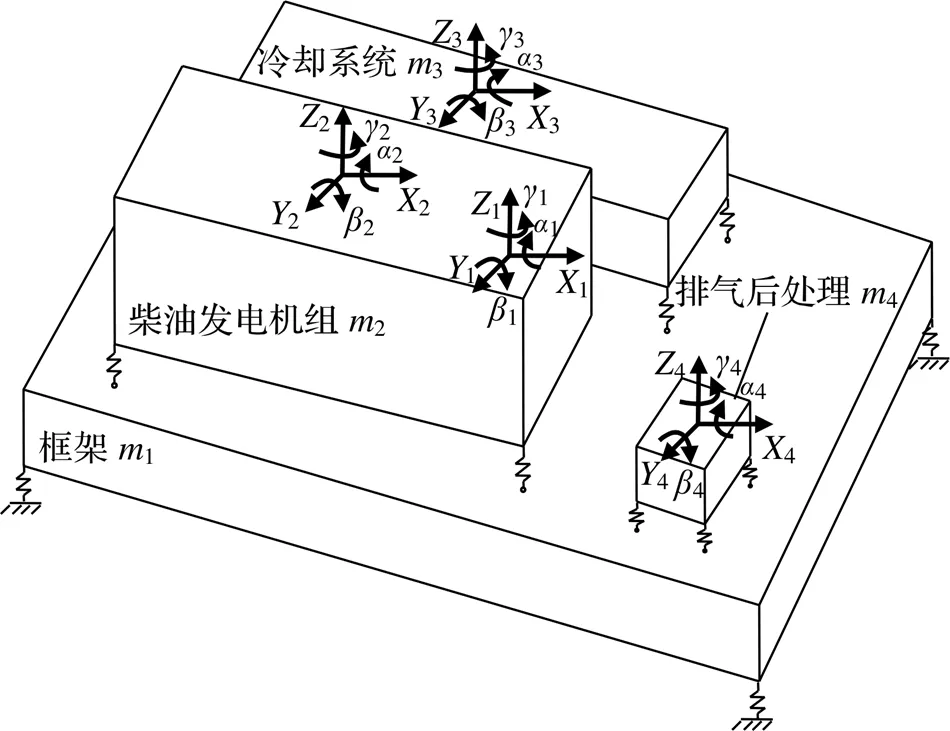

柴油发电机组与框架通过3个隔振器连接,构成第一级隔振系统;冷却系统与框架通过4个隔振器连接、排气后处理与框架通过3个隔振器连接,称为子结构系统。动力包框架与车体通过4个隔振器连接,构成第二级隔振系统。如图2所示。

a1~a3为第一级隔振器;a4~a10为子结构隔振器;b1~b4为第二级隔振器。

1.2 隔振设计方法

假设车体为刚性基础,同时动力包框架、柴油发电机组、冷却系统、排气后处理为刚体,则可将动力包双层隔振系统的动力学模型进行理想简化。以动力包框架的质心为原点建立具有多子结构动力包系统模型,如图3所示。

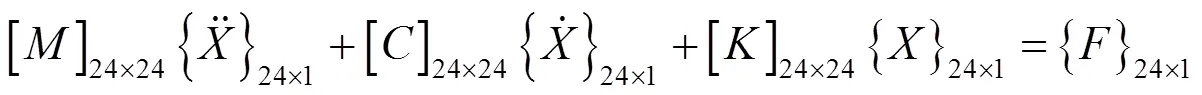

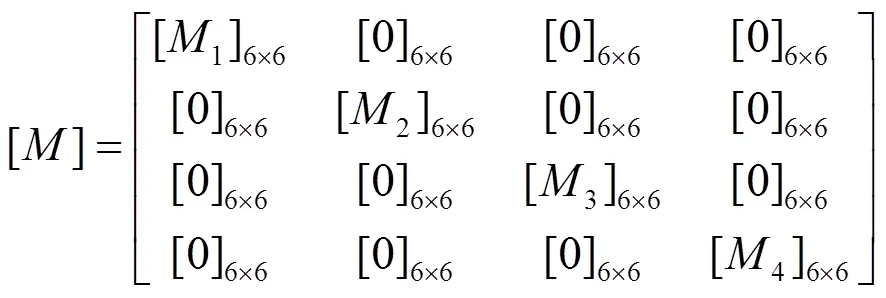

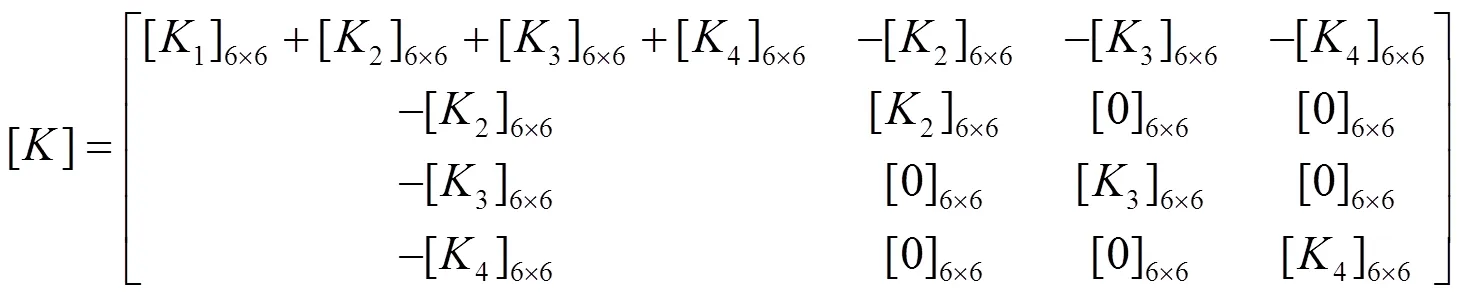

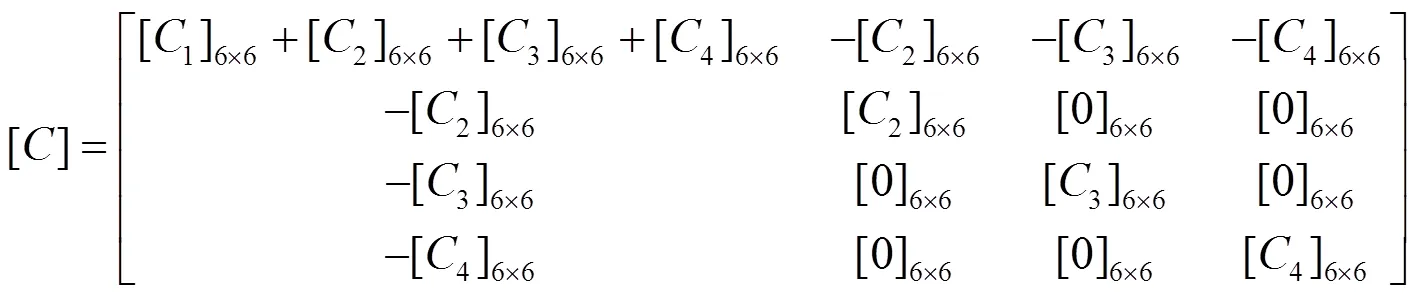

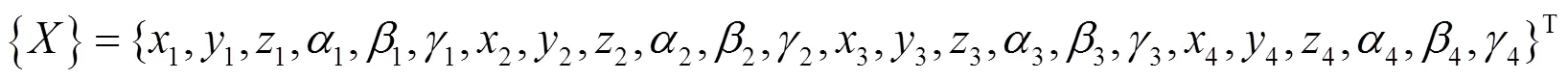

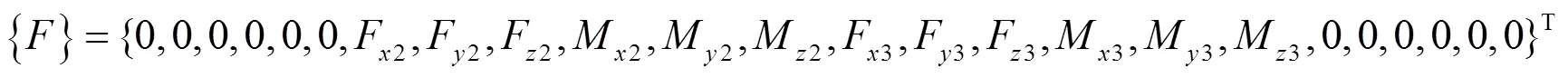

该动力包具有24个自由度,其中柴油发电机组、冷却系统、排气后处理和框架分别有6个自由度。由双层隔振系统理论[18]知,动力包隔振系统的动力学方程为:

阻尼矩阵一般与刚度矩阵及激励频率有关,可表示为[19]:

式中:为损耗因子,取值0.1;为激励频率,Hz。

1.3 动刚度设计

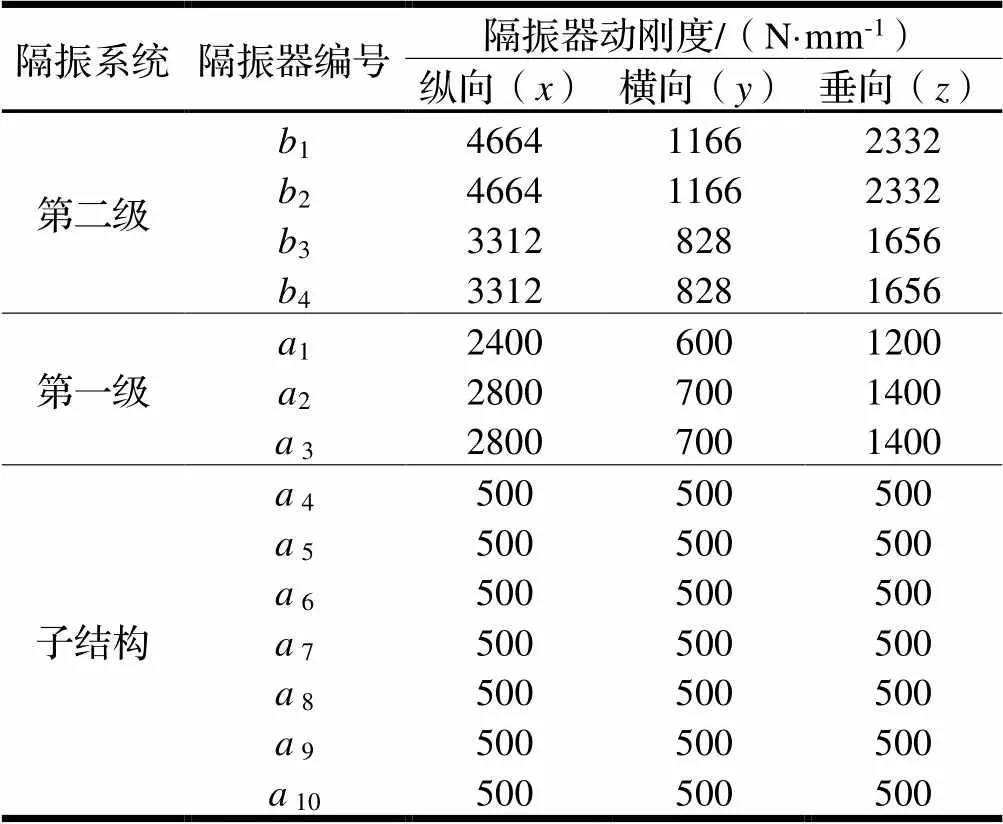

以第一级和第二级隔振器的垂向动刚度、纵垂比和横垂比为设计变量,隔振效率>90%为约束条件,振动烈度和动反力为目标,采用枚举法进行隔振设计,设计的双层隔振系统的第一、二隔振器及子结构隔振器的动刚度如表1所示。

图3 多子结构动力包系统模型

2 试验方法

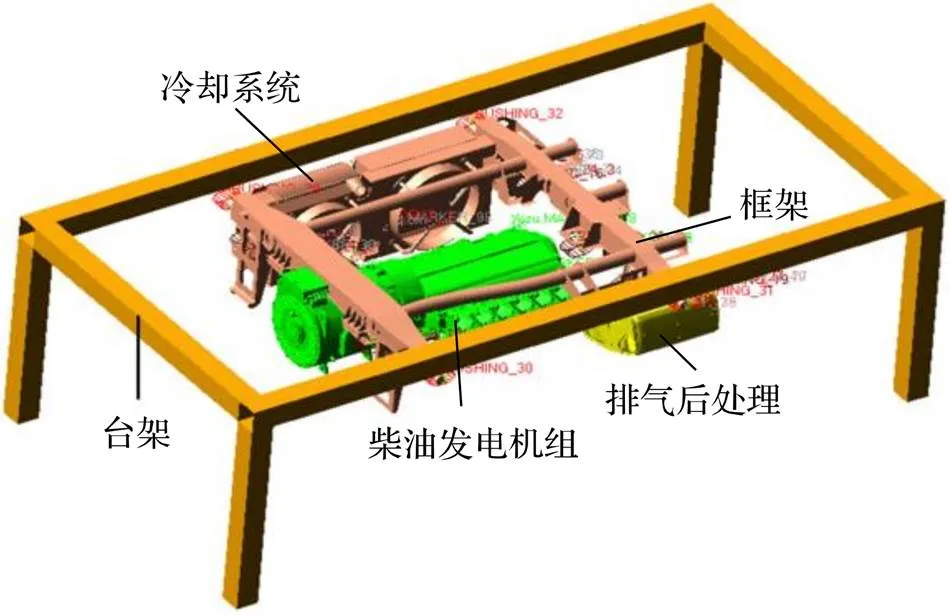

为了验证双层隔振系统动刚度设计的合理性,在设计动刚度下,对动力包进行振动烈度、振动传递率和动反力测试。由于动力包吊挂在车下后难以进行相应的振动测试,因此,试验时将动力包吊挂在设计的台架下,如图4所示。

表1 动力包隔振器动刚度

图4 内燃动力包试验平台示意图

试验工况为怠速1100 r/min和负载转速1100~1800 r/min,转速提升步长为100。由动态数据采集设备与相应的分析系统完成试验数据的采集和处理,所有测试信号经信号传输通道传送到动态数据采集系统进行记录和处理,根据采集处理后信号分别计算怠速1100 r/min和负载转速1100~1800 r/min下柴油发电机组的振动烈度、动力包隔振系统的振级落差以及传递至台架的动反力。

2.1 振动烈度试验

振动烈度用于评价设备的振动剧烈程度,参照GB/T 6075.6-2002[20]对柴油发电机组的振动烈度进行测试,其测点有2个布置在主轴承座上,5个布置在最大振动速度位置,如图5所示。在测点位置安装加速度传感器,开展怠速1100 r/min和负载转速1100~1800 r/min下的振动烈度测试,获取各测点、和方向的加速度时域振动信号。

D1~D7为测点。

2.2 振动传递率试验

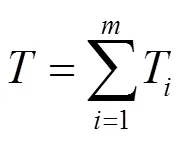

振动传递率反映了隔振系统的隔振性能,其值越小隔振效果越好。为了测试双层隔振系统的振动传递率,分别在第一级和第二级隔振器安装位置上下布置加速度传感器,开展怠速1100 r/min和负载转速1100~1800 r/min下的振动传递率测试,获取各个隔振器上下测点的加速度时域稳态信号。

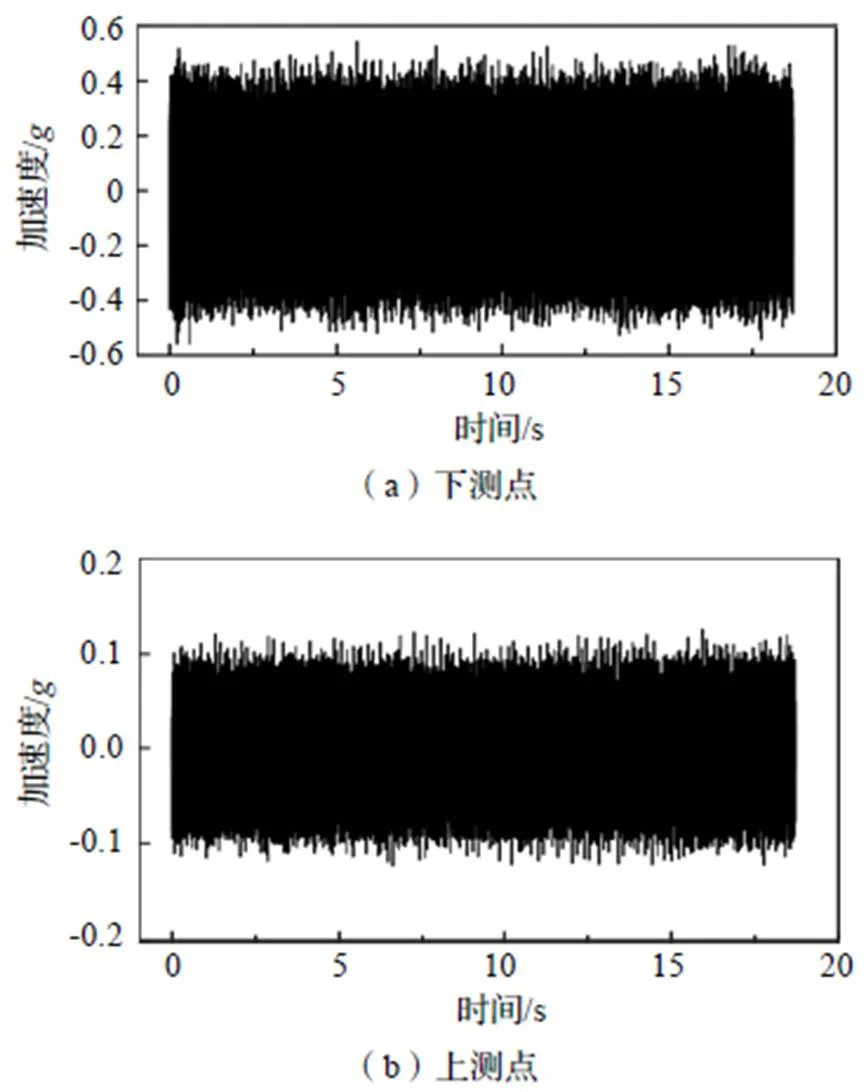

2.3 动反力试验

动反力反映了动力包在运行过程中产生的振动经过隔振系统后传递至车体的力,其值越小引起车体振动越小。为了测试台架受到的动反力,首先,采用应变片标定的方式得出台架的柔度矩阵。标定过程如下:在框架与第二级隔振器连接的位置粘贴应变片,力的加载通过在二级减振器处吊挂标准砝码实现,载荷大小变化通过调整砝码数量实现,如图6所示。其次,将动力包通过隔振器吊挂在台架下,在怠速和负载转速1100~1800 r/min下测试各应变片的动态应变,并获得应变矩阵。

图6 标定试验加载过程

3 试验结果与分析

3.1 振动烈度

振动烈度定义为在频率10~1000 Hz范围内的机械振动速度的均方根值,其计算参考GB/T 6075.6-2002[20],为:

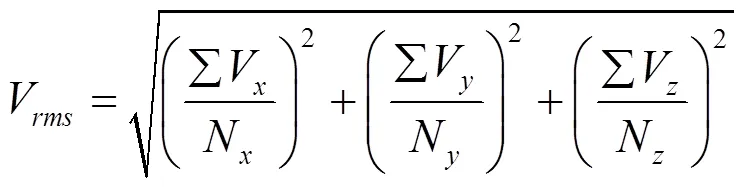

通过测试获取了测点1~7的三向加速度时域振动信号,以测点1在不同转速工况下的加速度时域稳态信号示例,如图7所示,可知,随着转速的提高,柴油发电机组测点1在三个方向的加速度均呈现不断增大的趋势。

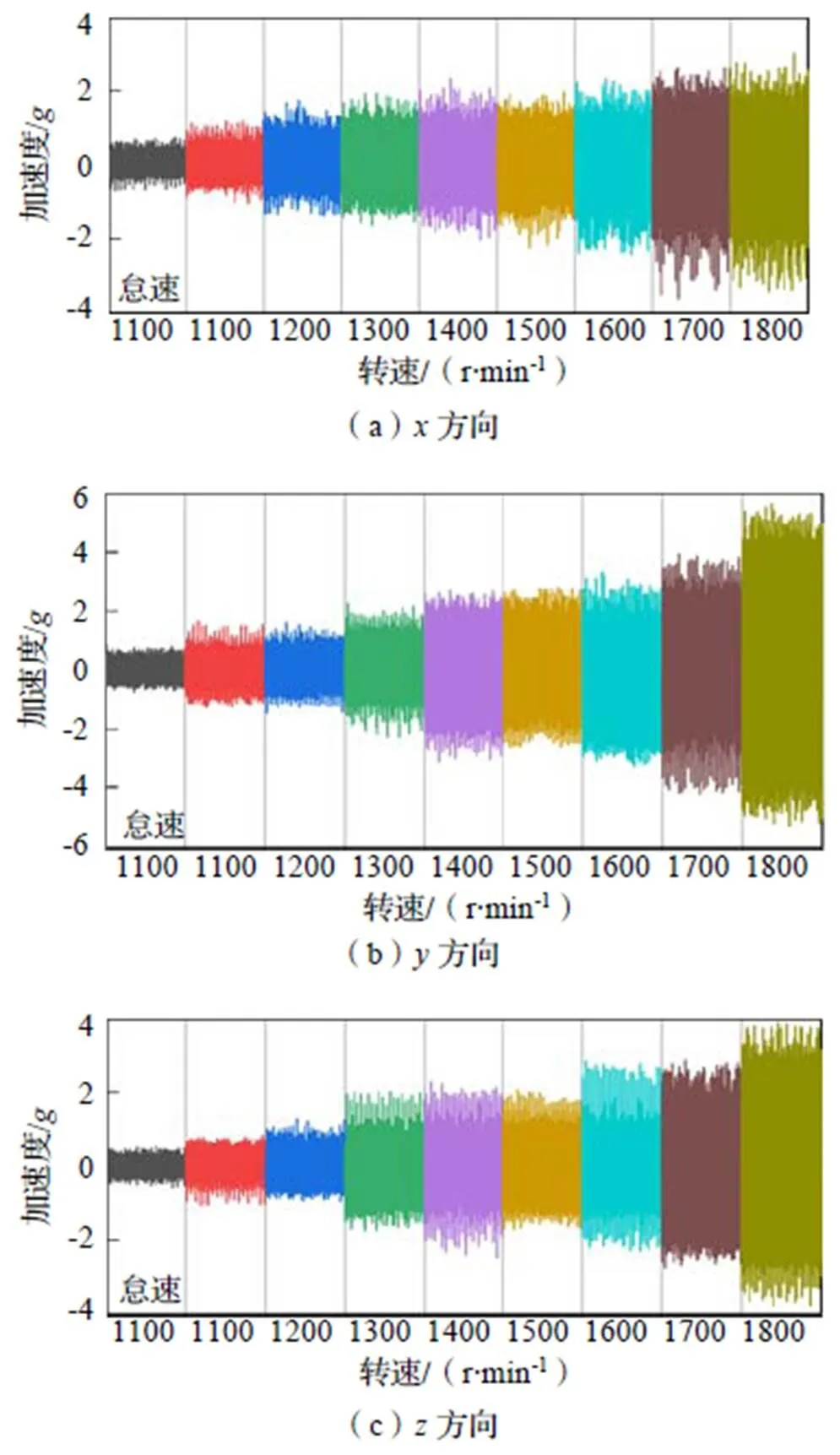

将1~7测点的加速度信号积分得到速度信号,计算测点在各工况下的三向速度均方根值,根据式(8)得到各工况下的振动烈度值,如图8所示。根据GB/T 6075.6-2002中第Ⅴ类往复式机器的振动分类与评定标准值,振动烈度低于7 mm/s评级为A级(优),7~28 mm/s评级为B级(良)。本试验的柴油发电机组在怠速和负载转速1100 r/min下的振动烈度评级为A级,在负载转速1200~1800 r/min下的振动烈度评级为B级,满足要求。

图7 D1测点在不同工况下的时域稳态信号

图8 各工况下机组的振动烈度

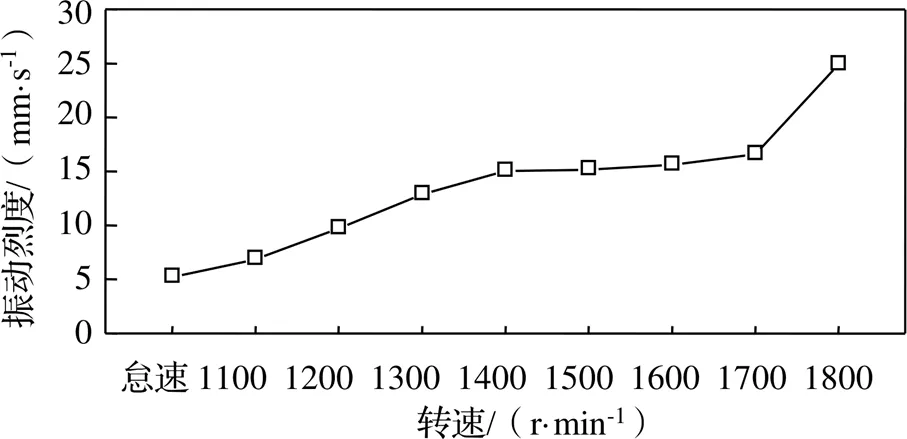

由图8可知,机组的振动烈度随着机组转速的提升而增加,其中在1100~1700 r/min区间,机组振动烈度增加缓慢(低于16.6 mm/s),在负载转速1800 r/min时机组振动烈度突然增大,达到24.9 mm/s)。虽然该振动烈度未超过28 mm/s,但该突变导致机组振动突然增大,有必要对其突变原因进行分析。以1测点为代表,对其在怠速和转速1100~1800 r/mim下的垂向加速度时域信号进行快速傅里叶变换(Fast Fourier Transform,FFT),如图9所示。可知,在怠速和转速1100~1300 r/min下的峰值均小于0.8,振动能量小。在转速1400~1700 r/min下的最大幅值在1附近,振动能量较小。在转速1800 r/min下,4.5谐次(频率135 Hz)幅值达到了2.31,振动能量较大。说明在负载转速1800 r/min下机组的4.5谐次激励力与其自身固有频率接近,引起振动幅值过大。因此,有必要改变柴油机和发电机之间联轴器的刚度,以此改变柴油发电机组的固有频率,避免与自身激励力耦合。

图9 不同转速下加速度频域响应振动传递率

3.2 振动传递率

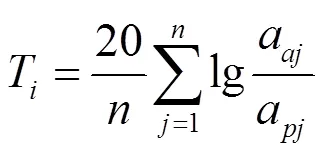

振动传递率常采用振级落差、插入损失和力传递率等方法进行评价。本研究根据测试方法采用振级落差对柴油发电机组进行隔振性能评价。针对动力包双层隔振系统的振级落差为:

通过测试获取了第一级和第二级隔振器上下测点的加速度时域信号,以1隔振器上下测点在机组转速1800 r/min时的加速度时域信号为例,如图10所示。

图10 隔振器b1上下测点的加速度时域信号

根据各测点加速度信号,提取其加速度有效值,代入式(9)、式(10)计算出动力包双层隔振系统的振级落差。如图11所示。

图11 不同工况下的振级落差

由图11可知,第一级隔振系统在怠速及负载转速1100 r/min时振级落差在14~20 dB之间,隔振效率大于80%,其他工况下的振级落差均大于20 dB,隔振效率大于90%;第二级隔振系统的振级落差均小于14 dB,隔振效率小于80%。双层隔振系统在所有工况下的振级落差均大于20 dB,隔振效率大于90%。比较第一、第二级隔振系统的振级落差可知,第二级隔振系统的隔振效率相对较低,这与第二级隔振器的动刚度较大有直接关系,为提升其隔振效率,可考虑适当降低第二级隔振器的动刚度。

3.3 动反力

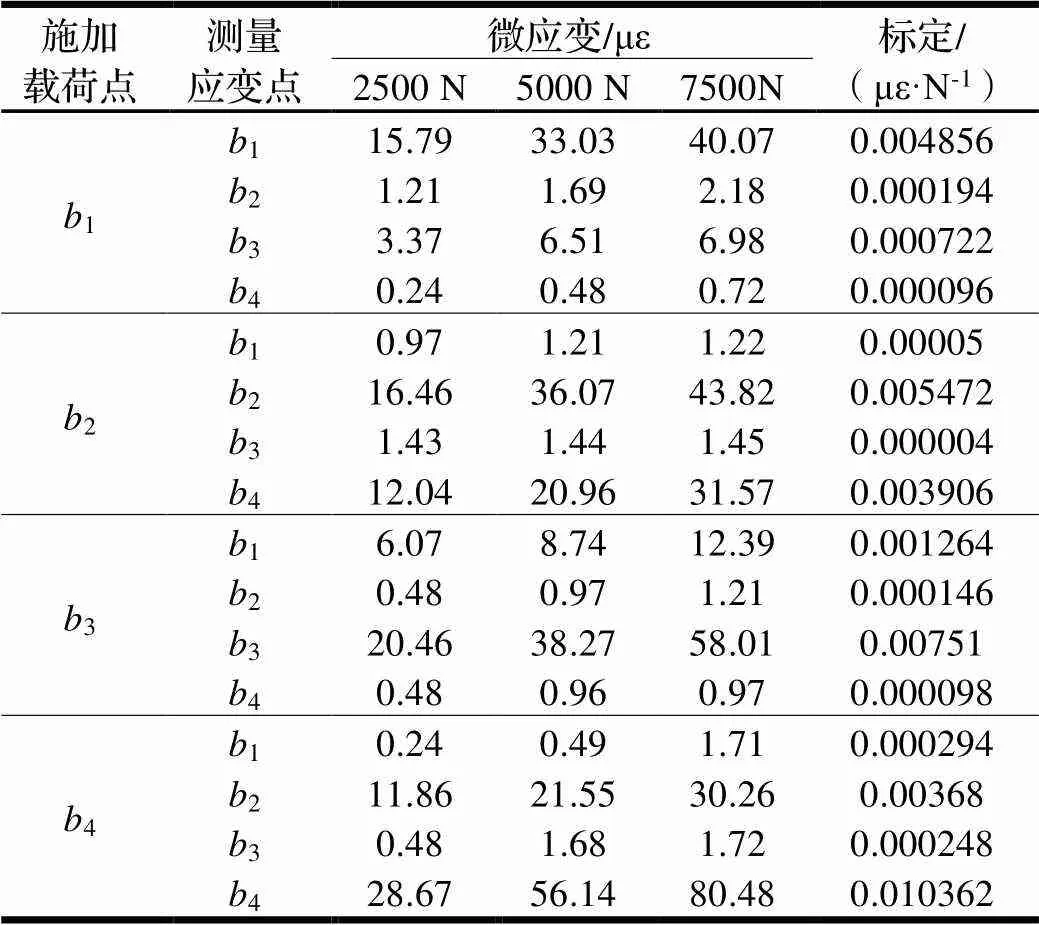

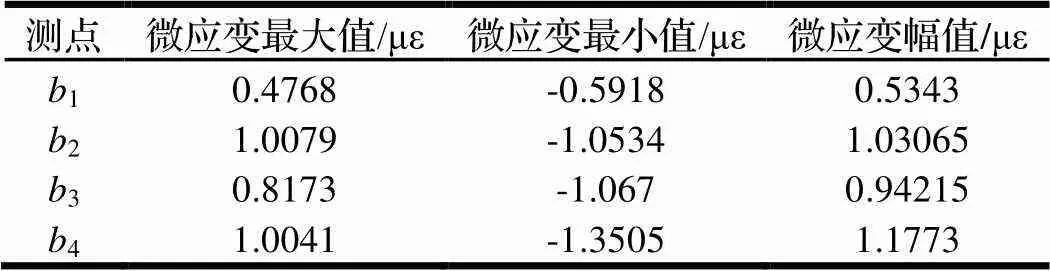

标定过程中,在第二级隔振系统的各测点处分别施加2500 N、5000 N、7500 N的力,被测点的应变是加载时一段相对平稳的曲线均值与未加载时的曲线均值之差。分别在测点1~4处施加载荷计算得到标定结果,如表2所示。

表2 测点b1~b4处施加载荷计算的标定结果

动力包开机工作稳定一段时间后,测出框架上四个测点位置的应变,以机组负载转速1800 r/min时为例,动力包框架上各个测点对应的应变结果如表3所示。

表3 机组1800 r/min工况下各个测点应变曲线

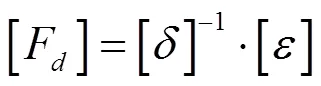

由测试得到的双层隔振系统的柔度矩阵和应变矩阵,可以计算出动反力值,为:

不同工况下各测点传递到台架的垂向动反力的合力如图12所示。在转速1400 r/min下动反力最小,为14.88 N;在转速1700 r/min下动反力最大,为52.12 N。根据仿真计算可知,动反力在低于100 N时设备激扰力对车体影响较小。本试验中各测点的动反力合值低于100 N,说明动力包隔振系统动刚度设计合理。

图12 不同工况下传递至台架动反力合力

4 结论

(1)柴油发电机组的振动烈度随着转速的增加而增大,由于在负载转速1800 r/min下机组的4.5谐次激励力与其自身固有频率接近,引起振动幅值过大,因此可以考虑改变柴油机和发电机之间联轴器的刚度。

(2)柴油发电机组在怠速和负载转速1100 r/min下的振动烈度评级为A级(优),在负载转速1200~1800 r/min下的振动烈度评级为B级(良),满足标准GB/T 6075.6-2002的要求。

(3)动力包双层隔振系统的总隔振效率大于90%(优),满足隔振器动刚度设计条件。但是第二级隔振系统隔振效率相对较差,可适当降低第二级隔振器的动刚度以进一步提升动力包双层隔振系统的隔振效率。

(4)动力包双层隔振系统在各转速工况下,动反力合值最大为52.12 N,传递到车体上的动态力较小,对车体的振动影响小。

[1]冈本口勋,骆巧珍. 机车车辆技术的展望[J]. 国外内燃机车,1998(4):44-47.

[2]孙玉华,赵艳杰,赵金斗,等. 柴油机双层隔振设计参数问题[J]. 机械设计,2016,33(11):13-17

[3]刘永明,蒋金夏,严济宽,等. DF_(11)型机车柴油机隔振系统改进[J]. 内燃机车,2007(2):30-32,44.

[4]潘成,陈再刚. 不同档位下内燃机车司机室振动特性分析[J]. 机械,2019,46(10):31-37.

[5]段红杰,陶浩. 汽车双层隔振系统的随机振动隔离及参数优化[J]. 噪声与振动控制,2007(3):79-82.

[9]徐鉴. 振动控制研究进展综述[J]. 力学季刊,2015,36(4):547-565.

[7]王迎春,马石,李彦,等. 主动控制技术在船舶振动噪声控制中的应用[J]. 海军工程大学学报,2021,33(4):56-64,94.

[8]秦一凡,陆洋,马逊军,等. 基于压电作动器的舰载机柜主动减振试验研究[J]. 振动测试与诊断,2020,40(6):1165-1171,1235.

[9]韩璐,孟宪松,闫明,等. 带限位器单层隔振系统冲击响应研究[J]. 噪声与振动控制,2017,37(5):29-32.

[10]Gupta S,Liu Weifeng,Degrande G,et al. Prediction of vibrations induced by underground railway traffic in Beijing[J]. Journal of Sound and Vibration,2008,310(3):608-630.

[11]肖斌,高超,张艾萍,等. 柴油机双层隔振非线性系统主动隔振研究[J]. 振动与冲击,2015,34(13):133-139,194.

[12]孙玉华,董大伟,闫兵,等. 双层隔振系统隔振效果实验分析[J]. 振动、测试与诊断,2015,35(3):547-552.

[13]方媛媛,夏兆旺,Waters T P,等. 船舶辅机浮筏半主动非线性隔振系统振动特性分析[J]. 船舶力学,2019,23(5):583-590.

[14]方松,施璐. 高速铁路客车振动特性试验研究[J]. 机械,2014,41(8):27-30.

[15]孙梅云,曾锐,孙玉华,等. 内燃动车动力总成隔振性能分析[J]. 噪声与振动控制,2014,34(2):89-93.

[16]陈俊,董大伟,时威振,等. 带子系统的动力包双层隔振系统隔振设计研究[J]. 振动与冲击,2016,35(16):211-218.

[17]孙玉华,赵艳杰,赵金斗,等. 多子系统双层隔振设计及试验验证[J]. 机械设计,2017,34(8):68-75.

[18]严济宽,沈荣瀛,周世雄. 双层隔振系统的解耦分析[J]. 中国造船,1991(4):64-74.

[19]陈俊. 内燃动力单元——车辆耦合振动机理及隔振优化研究[D]. 成都:西南交通大学,2017.

[20]国家标准局. 柴油机车车内设备机械振动烈度评定方法:GB/T 6075.6-2002 [S].

Experimental Research on the Performance of the Powerpack Double-Layer Vibration Isolation System

LI Jingtao1,ZHAN Honghong1,LI Laibin1,YIN Shaoqi2,ZHANG Yanbin2,TANG Yang2

(1.TCRCC Qingdao Sifang Co., Ltd., Qingdao 266111, China;2.School of Mechanical Engineering,Southwest Jiaotong University, Chengdu 610031,China)

The power pack is used as the power source for the operation of hybrid multiple unit train on non-electrified lines. The large disturbance force generated by the power pack will not only cause its own strong vibration but also be transmitted to the car body, which affects the ride comfort and the handling stability. Aiming at solving the problem that the car body of the hybrid multiple unit train is easily affected by the vibration of the power pack of its suspension equipment, the enumeration method is used to design the power pack double-layer vibration isolation system and to obtain its vibration isolation parameters. Under the idle conditions of speed 1100 r/min and load 1100~1800 r/min, the vibration intensity, vibration transmission rate and dynamic reaction force were tested on the power pack. The analysis of the test results shows that when the vibration intensity of diesel generator set of the power pack is lower than 28 mm/s (good), the vibration isolation efficiency of the system is greater than 90%, and the resultant force of the dynamic reaction force transmitted from the power pack to the bench is less than 100 N, the vibration isolation design achieves the good effect.

power pack;vibration isolation;vibration intensity;vibration transmission rate;dynamic reaction force

U260.14+3

A

10.3969/j.issn.1006-0316.2022.09.008

1006-0316 (2022) 09-0049-08

2021-12-07

四川省科技厅项目(2019S170063)

李景涛(1992-),男,山东临沂人,硕士研究生,工程师,主要研究方向为轨道车辆的振动及噪声控制,E-mail:lijingtao@cqsf.com。