赵君洋 杨光照 张清华 刘克祥

(上汽大通汽车有限公司无锡分公司,无锡214121)

1 前言

随着社会的经济发展,无论作为出行工具或者是物流运输工具,汽车越来越普及。汽车市场环境的变化,消费者对于汽车的选择性更大,对汽车的感知要求,功能性、耐久性要求更高。这些性能的保证离不开高质量的车身。在轻型客车这一细分领域,市场竞争非常激烈。消费者对于产品的性能,外观质量的要求越来越高,这些都需要较高的白车身质量支撑。针对较为复杂的分体式车身侧围尺寸如何控制就显得尤为重要。

2 分体式侧围

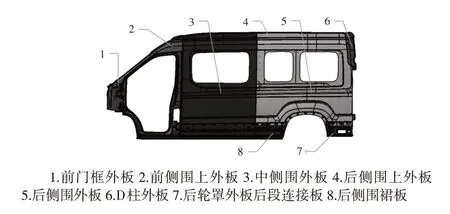

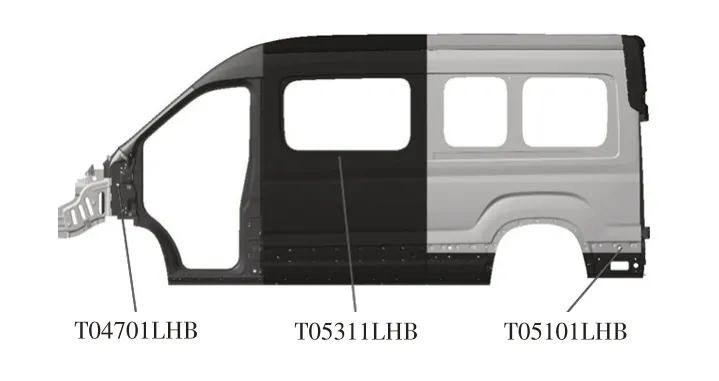

车身侧围尺寸决定了车辆外观的感知质量,决定了门盖配合的内间隙,从而决定了密封性以及耐久性。大多数的商用Minibus(轻客)由于车身整体尺寸较大,如采用整体式侧围,如图1所示。其整体尺寸偏大,其开发、制造成本将会非常高,制造实现也较困难,故多采用分体式侧围。

分体式侧围将侧围外板分为前、中、后、前上、中上、后上等分块零件,每个零件较小,模具的尺寸相对整体式侧围小。另外后续可以在现有的基础上进行车型不断的扩展,比如白车身的加长或缩短,即可实现轴距的加长或缩短。也可以采用车头部分来开发微卡,综合车型种类的模具投入成本相对较低,可以量产不同种车型。

但是分体式侧围也有不利的一面,一方面采用分体式侧围会增加焊接工序,增加焊接线的长度,从而增加了工装夹具及产线的投入。并且车身表面质量及尺寸精度较整体式侧围难控制,所以会相应的增加表面调整产线的长度,耗费较多的人工去精修表面焊点产生的缺陷及门盖的配合调整。分体式侧围尺寸精度较难控制感知质量及功能尺寸。针对分体式侧围尺寸控制进行基本分析,包括结构策略的选取及工艺控制方案的制定。

从图2可以看出,此车型的侧围仅外板可见部分就多达8个部分,在不采取尺寸控制策略的前提下,公差会随机累积在某2部分的结合处,势必会造成侧围分块上相关测点的较大幅度波动,对于装配于其上的外饰零件的匹配是较大的障碍。

图2 分体式侧围示意

3 分体式侧围尺寸控制方法

3.1 设计结构的选取策略

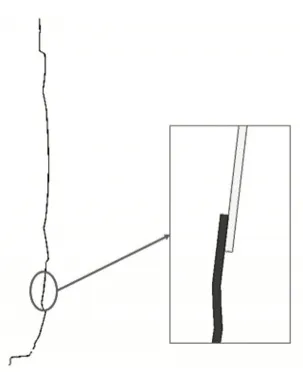

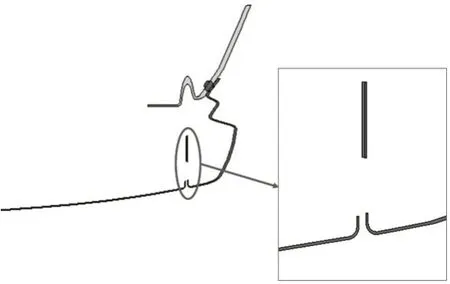

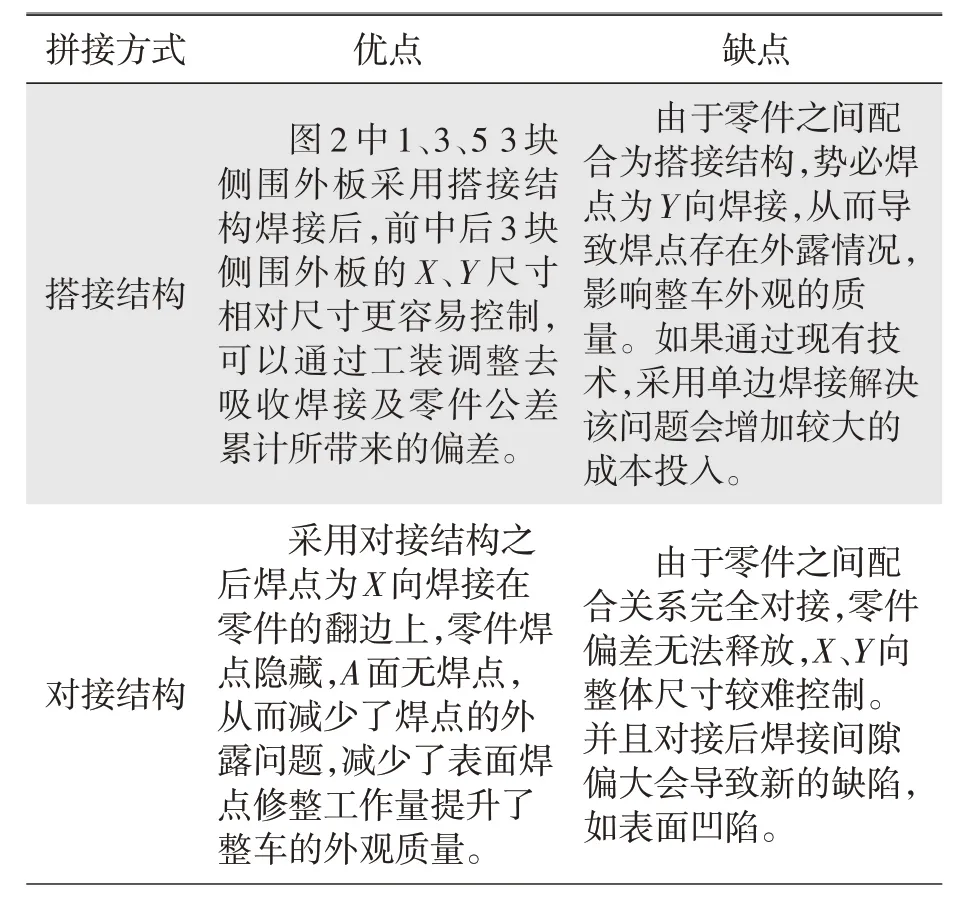

分体式侧围尺寸控制的关键在于侧围各部分的拼接方式。不同的拼接结构设计会对后期控制方案产生不同的策略。目前行业内大致采用2种拼接设计结构,即对接结构与搭接结构,如图3、图4所示。

图3 搭接结构

图4 对接结构

2种拼接方式的优缺点如表1所示。会发现对接结构在提升表面质量方面有着较好优势,并且现在主流车型均采用了对接设计结构,本文阐述对接结构的分体式车身侧围尺寸控制方法,即针对采用对接结构后的分体式侧围,其上重要测点的X、Y向尺寸控制方法。

表1 2种拼接结构对比

3.2 工艺控制方法

白车身的冲压件多采用厚度约0.8 mm的薄板件,不恰当的车身焊接工艺会引起焊接总成的尺寸超差,甚至导致总成零件严重变形,侧围上重要测点的尺寸会出现严重超差,影响外饰零件的匹配。

车身焊接工艺控制方法主要包含以下4个方面的内容:焊接工装的基准数量及位置的合理性、固定焊点的数量、零件的焊接顺序以及焊接时的点焊顺序。

3.2.1 分体式侧围Y向尺寸控制。

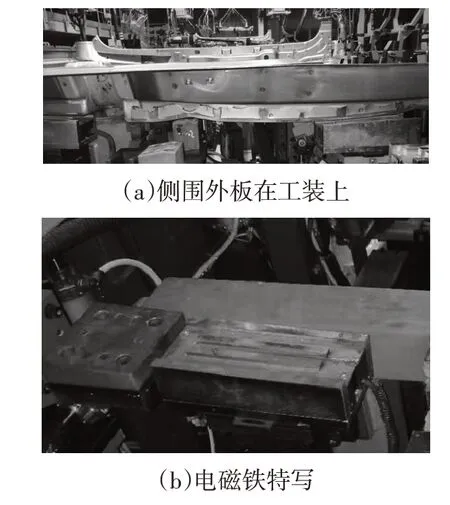

分体式侧围主体为图2中1、3、5号零件,其配合为X向对接结构,零件间焊接必须有足够的Y向基准进行支撑,为防止薄板零件的反弹需要增加压紧机构。但轻客的侧围比较高,很多区域焊接工装无法增加夹紧机构,且夹头压住外板容易产生压头印,带来返修工时浪费。有效方案是采用电磁铁作为Y向基准,如图5所示。电磁铁的基准面同时吸附2~3个零件,且通过调整磁铁吸附力的大小可以有效的控制零件与电磁铁基准贴合的情况,保持零件之间的相对位置,控制零件的位置精度。

图5 侧围Y向基准

同时,还需要进行必要的固定工艺焊点增加,外板与加强板焊接的区域每100~150 mm布置1组定位焊点。增加定位焊点可以控制侧围Y向尺寸的稳定性,减少薄板零件的反弹变形。

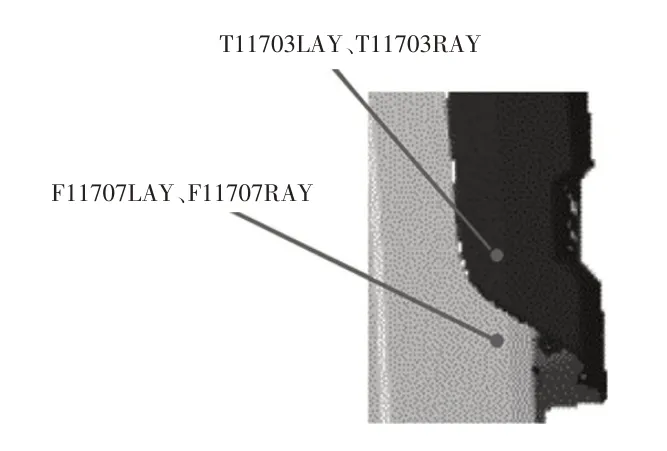

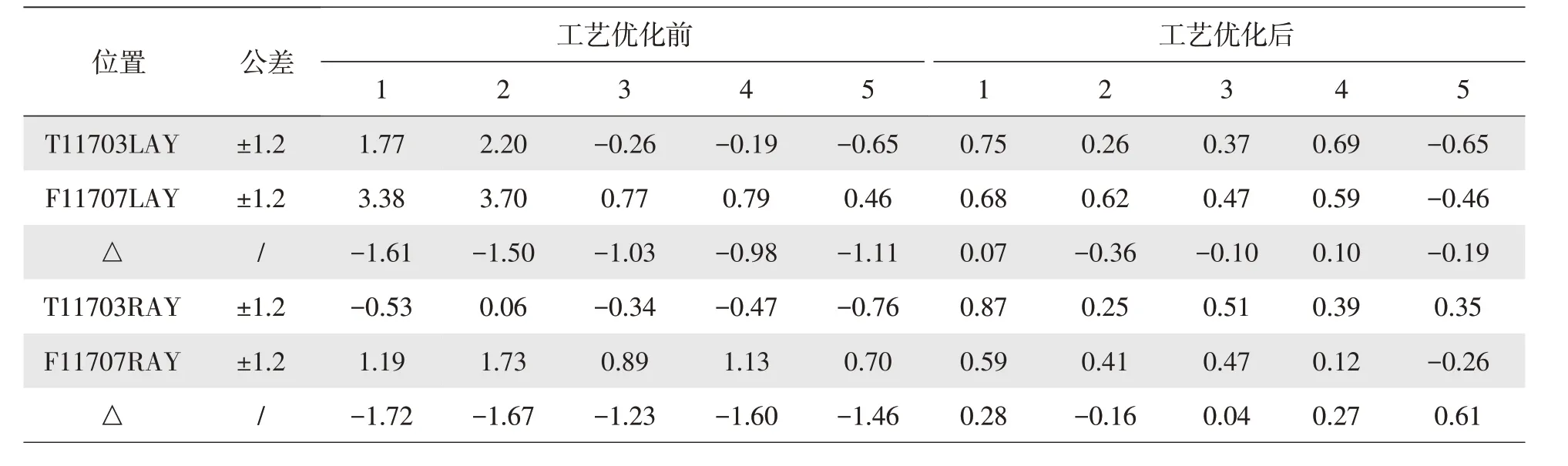

对比分析某型轻客侧围上测点组合[T11703LAY、F11707LAY](左侧)、[T11703RAY、F11707RAY](右侧)在实际生产过程中抽测的测量数据如表2所示。这2组测点构造为Y向测点,其Y向落差表征相邻两片侧围的面平整度,测点位置如图6所示。可以直观看出增加电磁铁以及焊点优化后对侧围整体Y向尺寸的影响。

图6 测点T11703L/RAY、F11707L/RAY图示

表2 改进前后的尺寸状态对比 mm

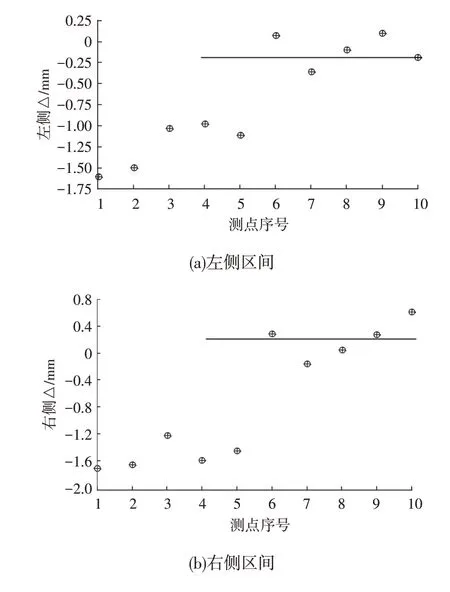

通过上述验证数据,可以做出测点T11703LRAY、F11707LRAY差值的区间图,如图7所示,直观反映了改进前后,2个测点的差值大幅度变小,表明增加固定焊点及电磁铁基准之后,Y向侧围单点绝对位置尺寸改善明显,Y向的相对落差显着缩小,数据波动范围较小。

图7 测点T11703LRAY、F11707LRAY差值的区间图

3.2.2 分体式侧围X向尺寸控制

由于分体式侧围的X向没有设计结构吸收零件及焊接的偏差,这会导致侧围整体焊接后X向长度不受控制,影响前部及后部的安装点匹配面,从而影响前后部外饰零件(如翼子板、尾灯)的装配,进而影响整车的感知质量。所以在初期的工艺排布设计上就需要明确零件的焊接顺序,通过合理的零件焊接顺序来吸收零件的尺寸偏差和焊接变形产生的尺寸偏差,从而控制侧围X向尺寸。可行的焊接顺序方案如下。

a.首先将后侧围(图2序号5)与D柱(图2序号6)分拼焊接形成后侧围总成,如图8所示;

图8 后侧围总成

b.前门框(图2序号1)与上外板(图2序号2)进行焊接形成前侧围总成,如图9所示;

图9 前侧围总成

c.前、后侧围总成与中侧围外板(图2序号3)进行焊接,再形成侧围外板总成,如图10所示。

图10 侧围外板总成

此焊接顺序方案的好处是前、后侧围形成总成后刚性得到增强,不易变形;前部后部的安装孔、匹配面X向尺寸得到了有效的控制,从而保证了侧围上关键点的X向尺寸。

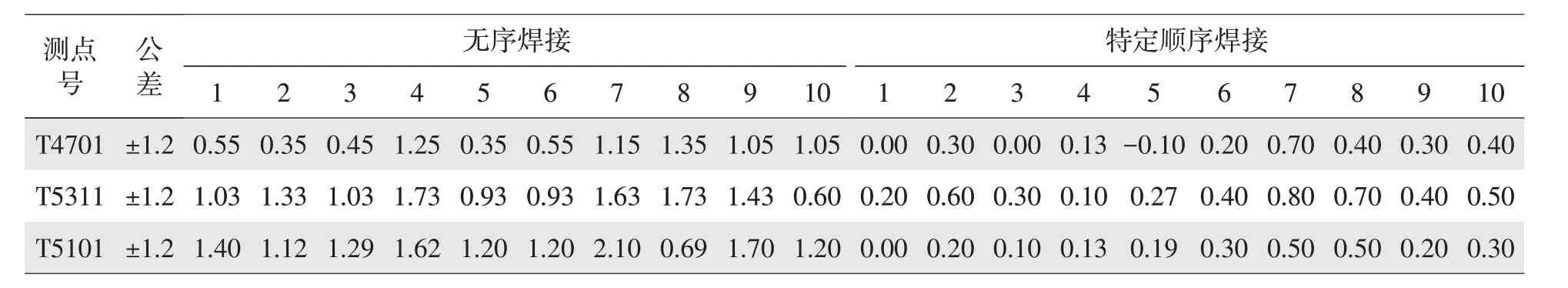

同样的,通过对比分析某型轻客侧围上测点T04701LHB、T05101LHB、T05311LHB,如图11所示(仅举例单边侧围对比改进零件焊接顺序,另外一边采用此方法同样有效移门)的实际生产中测量数据。

图11 测点T04701LHB、T05101LHB、T05311LHB图示

因为测点T04701LHB是侧围3部分集成的事实基准点,而测点T05311LHB、T05101LHB(后文简写成T4701、T5311、T5101)分别为后侧围与中侧围上的标志点,这2个测点的X向偏差与测点T4701的X向偏差的相关性可以表征侧围整体X向是否得到控制。相关性是指2个变量的关联程度。如果测点数据显示T5311、T5101分别与T4701正相关,说明X向尺寸是受控的。

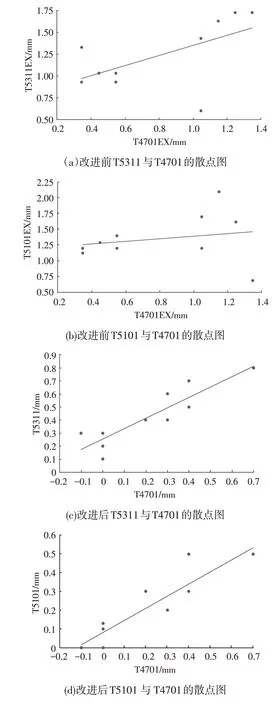

如表3所示,分别记录改进焊接顺序前后的各10组数据,通过分别绘制改进前后T5311、T5101与T4701的散点图,如图12所示,可以发现在改进焊接顺序前,T5311、T5101与T4701呈现较无序状态,较为离散。而采用特定顺序焊接后,测点数据向回归线靠拢,说明改进后T5311、T5101与T4701的相关性在增强。

图12 测点散点图

表3 改进焊接顺序前后的测点数据 mm

计算改进前后测点T5311、T5101与T4701的相关性,如表4所示,改进后数据相关性分别达到0.86、0.81,说明两者之间高度正相关。

通过上述验证数据,反映了采用特定焊接顺序之后,侧围整体X向尺寸得到有效控制,且数据波动范围稳定。

4 其它可行路径

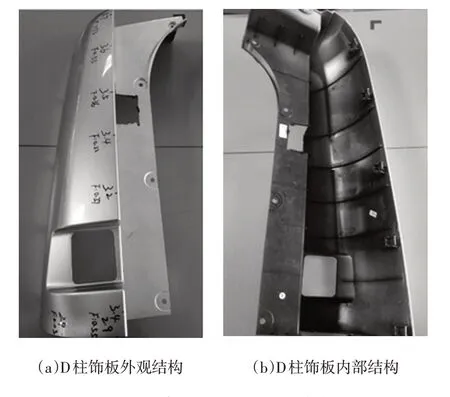

除了以上这些措施以外,拓展性的思路还可将侧围的周围件(如图1中的2号件、6号件)用非金属材料替代。目前已经有所谓超级塑料材料面市,在强度上完全能够替换钣金件。简而言之就是将这些件做成外饰件,向侧围上装配。这2项措施能够很大程度上降低分体式侧围的尺寸控制难度,塑料件采用注塑工艺,在尺寸上能够根据匹配需求来调整。此外,这些替代措施可以极大地降低整车重量,实现白车身的轻量化,更加节省成本。图13为某型轻客的非金属材质D柱饰板,其所处位置与前文所述测点T11703RAY、F11707RAY所在钣金件类似。

图13 某车型的非金属材质D柱饰板

5 结束语

综上所述,对于采用对接式拼接的分体侧围的尺寸控制方法,通过工装基准的增加,通过固定焊点的增加及合理的零件焊接顺序可以有效地控制侧围的尺寸。基于此,在分体式侧围上使用对接结构的侧围既能达到较好的外观效果,又能得到较好的尺寸状态,从而解决了后续对手零件装配的问题。此外将分体式侧围的某些部分做成外饰件直接减少侧围的分体的数量也是提升分体式侧围的尺寸质量的有效手段。