伍文勇 杨智 岳双成

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

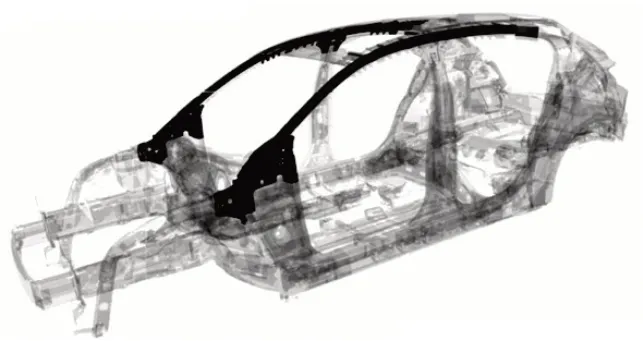

目前车身轻量化方式之一是在非承重部位除了采用轻质材料,例如铝合金、镁合金、碳纤维等轻质材料;而车身重要部位则采用先进高强钢或利用拓扑结构优化等方式来实现减重。例如第三代哈弗H6 就采用了热成型门环等新结构和2 GPa热成型材料,相比第二代H6,减重效果非常显着。福特汽车公司在其新一代福克斯的A 柱上采用了3D 辊压管材,如图1 所示。由于管材的断面是封闭结构,因此常规电阻点焊无法使用,必须配合弧焊、激光焊等单面焊接工艺。因此车身结构的优化离不开先进焊接工艺的支持。

图1 福克斯3D辊压A柱加强件

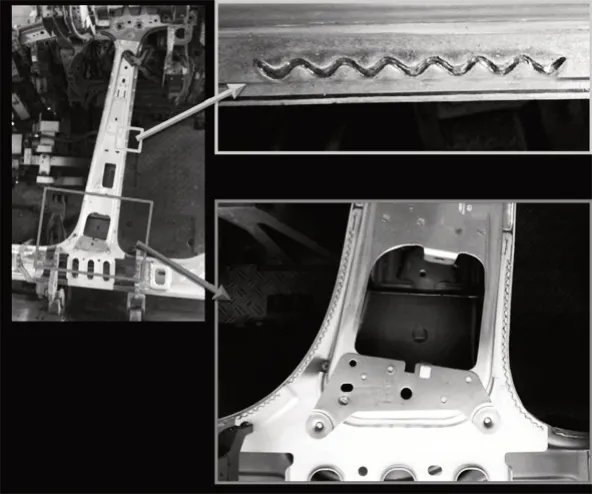

激光焊接具有能量集中、焊接变形小、单面加工、焊接速度快等优点,在常规车身的减重方面发挥着重要作用。例如,整体式车门为了提高玻璃采光面积,需要减少内板和窗框加强件之间的搭接边宽度。如图2 所示,奥迪A8 车型采用远程激光焊,将内板和窗框加强件的搭接边宽度从电阻点焊的12 mm 减少至3~4 mm。虽然有部分车企采用小直径电极帽电阻点焊技术,但窄边框车门设计有大量的焊点,使得小直径电极帽冷却不足的缺点被放大,因此不得不提高修磨频次,以保证电极端面的直径控制在4 mm 左右。然而相比电阻点焊,激光焊可以做到更窄的搭接边宽度,同时具有更快的加工速度。例如大众的奥迪品牌,前后门洞处常规的电阻点焊搭接需要12~15 mm 的宽度,但是采用激光焊后,法兰边设计宽度减少至8~10 mm。

图2 侧围总成的激光焊接

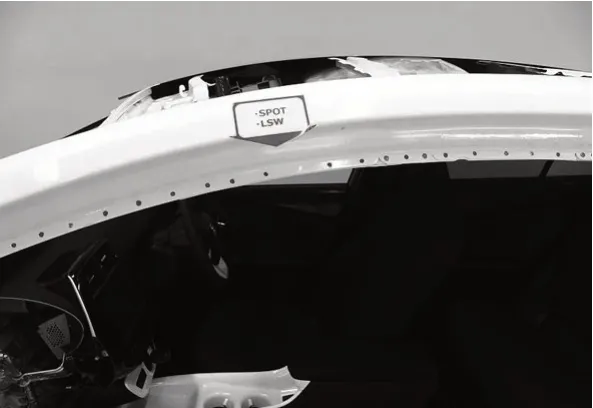

远程激光焊常用的轨迹是线条,或如图2 所示的S 形。但该轨迹将导致焊接时间较长、焊缝断面结合区小等问题。同时在多层焊接时,容易形成咬边等缺陷,对钣金间隙要求也较高。目前在丰田雷克萨斯的Lexus-LS、Lexus-NX、普锐斯第四代等车型采用了一种新型激光螺旋点焊工艺,可弥补上述不足,如图3 所示。国内的一汽红旗H9 也已经使用远程激光螺旋点焊工艺制造量产产品。

图3 丰田第四代普锐斯

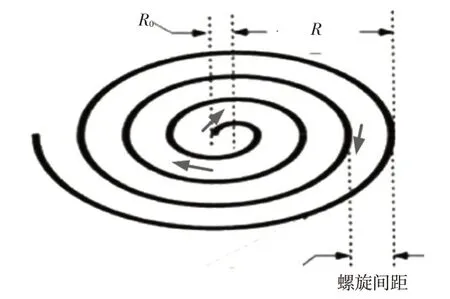

激光螺旋点焊利用远程激光焊接的2D 或3D振镜,通过调节振镜的偏转角度从而实时控制激光光斑的移动。由于振镜偏转角度和聚焦镜头具有的长焦点等特性,使得因此激光调节聚焦光斑位置的速度极快,且可以沿着特定轨迹进行焊接。如车门远程激光焊的C 形、S 形、直线形、以及如图4 所示的螺旋形等轨迹。激光螺旋点焊沿着螺旋轨迹从内到外或从外到内焊接,最终形成焊点。螺旋轨迹目前常用的有等螺距螺旋线、等速阿基米德螺旋线和变半径相切螺旋线。根据哈尔滨工业大学任逸群等[1-2]的研究,激光螺旋点焊从内到外扫描焊接的接头焊缝成形和质量都优于从外到内的扫描焊接。张伟和林喆等[3]研究了扫描焊接速度板间间隙对焊缝成形的影响,发现板间间隙为零时,在稳定的匙孔条件下,可以实现无间隙稳定焊接,并获得质量良好的接头。但这种条件较为苛刻,在实际整车制造过程中,很难保证间隙的稳定和一致性,因此Shengjie Deng 等[4]在模拟激光螺旋点焊时将锌蒸气汽压力及压力梯度视为飞溅发生的重要指标,并提出了优化焊接能量在焊缝断面的分布减轻焊接飞溅的方法。

图4 激光螺旋点焊焊接示意图

以两层镀锌薄板(厚度分别为0.7 mm和0.8 mm)为例,通过调节板间焊接间隙,焊接次数等焊接参数,采用接头的焊缝形貌、金相分析以及力学性能来评价激光螺旋点焊工艺,并于常规电阻点焊进行对比,最后分析了该工艺在白车身制造中代替电阻点焊和弧焊的应用可行性。

2 试验方法

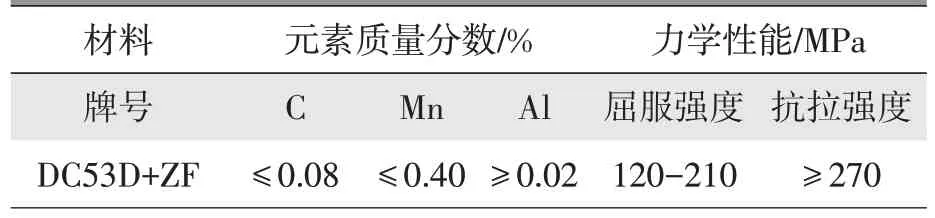

激光螺旋点焊的轨迹对焊缝成形和接头力学性能有重要影响。激光螺旋点焊焊接涉及的焊接参数有激光功率(含激光功率步增和递减速率)、扫描焊接速度、螺旋轨迹内侧起点半径(轨迹内径)、螺旋轨迹外侧终止点半径(螺旋外径)、焦距、光斑直径、螺旋间距和入射方向等。采用螺旋线间距相等的阿基米德螺旋线,激光由内向外沿着螺旋线扫描焊接,最终形成焊点。激光螺旋点焊主要的参数有激光功率(P)、斑点直径(Φ)、焦距(FL)、焊接速度(V,welding velocity)、螺旋内径R0、螺旋外径R、螺旋间距Δ。在不同的搭接间隙、焊接方向等参数下,利用远程激光进行试验,获得优化后的参数,并对接头进行焊缝接成形分析、力学性能分析,最后与常规电阻点焊进行对比。本试验采用激光螺旋点焊工艺焊接加工两层镀锌薄板,材料为DC53D+ZF,厚度分别为0.7mm 和0.8 mm,板材参数信息如表1 所示。

表1 材料参数

激光螺旋点焊在车门等部位应用时,遇到的工况就是两层镀锌薄板搭接。由于钣金件厚度薄,在夹具的作用下容易变形。因此设计了不同间隙的焊接工艺,即间隙为0.1 mm 的一次焊接和两次重复焊接、间隙为0.2 mm 的一次焊接。采用的是松下4 kW 的YL-F40AA2 型半导体激光发生器和WSLDU00011ZZ 型的2D 远程激光焊接头。表2 是远程激光焊接工况的焊接参数。为对比电阻点焊(2T-R),利用工频焊机加工出相应电阻点焊接头,用以研究焊缝成形和接头力学性能差异。电阻点焊焊接主要参数为焊接压力2.1 kN,焊接时间10 周波,焊接电流10.3 kA。

表2 2T-1工况的激光焊接参数

3 结果与分析

3.1 焊缝成形

激光螺旋点焊应用在车身钣金搭接工况时,激光能量辐照上板材料表面,高能量密度使得材料蒸发产生蒸发反力,与熔池表面张力及重力等共同作用形成匙孔,然后熔透下层板。当光斑沿着焊接轨迹向外扫描的时候,焊接熔化的金属区域增加,激光作用结束后,待冷却后形成焊点。在钣金搭接面的焊核尺寸相当于电阻点焊中的焊核直径,是接头力学性能的重要评价指标。

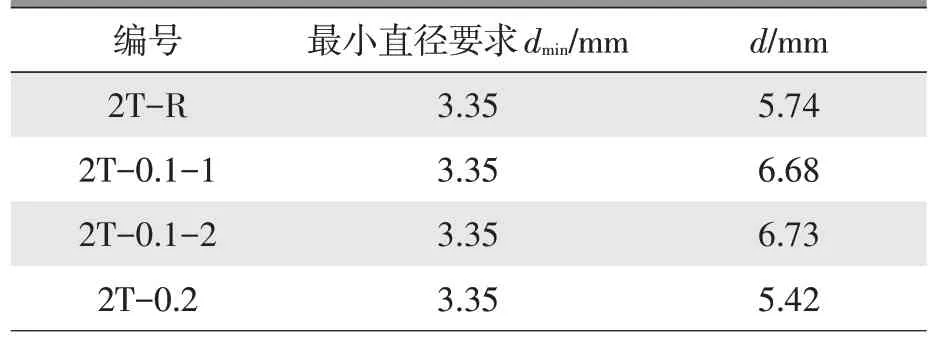

激光螺旋点焊轨迹直径为6 mm,在考虑光斑尺寸情况下,螺旋点焊理论覆盖直径可达6.7 mm。两次焊接(2T-0.1-2)工况有0.1 mm 预留间隙,其接头的焊核直径接近于6.7 mm,其中焊接一次时焊核直径为6.68 mm,焊接两次后,焊核直径达6.73 mm,比焊接第一层后一次略有增加。虽然焊接两次,但焊缝表面较焊接一次更为光滑,相应的特征尺寸见表3,焊点外观形貌见图5。

表3 焊点的特征尺寸

图5 焊点宏观形貌

3.2 焊缝金相

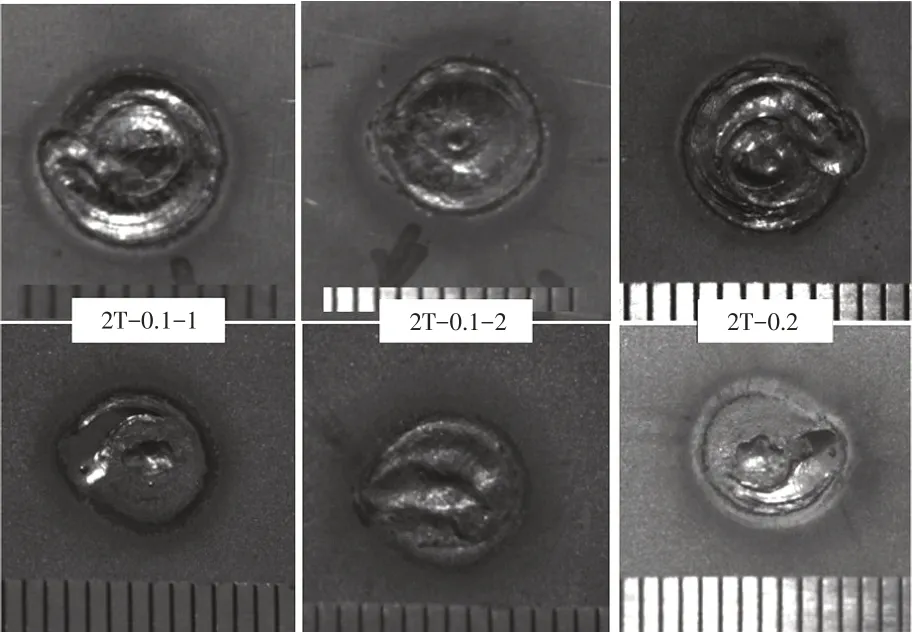

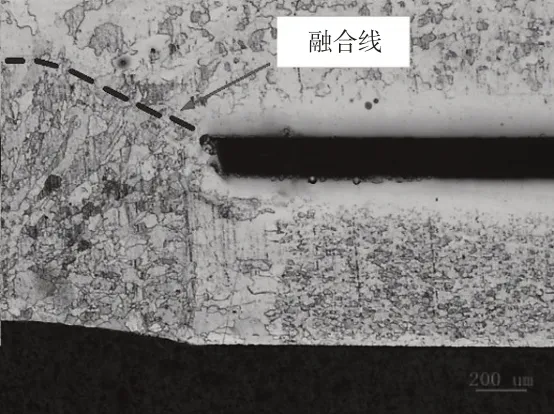

图6 为焊后各个试样焊点截面宏观形貌。从图中可知,焊缝和母材的显微组织均为铁素体和少量的珠光体。对于焦点位置固定的常规激光点焊,焊缝中心出现大量粗大的柱状晶,生长方向垂直于激光入射方向,只有焊缝中心出现少量等轴晶[5]。根据图6 所示,激光螺旋点焊的晶粒组织较为细小,无发育明显的柱状晶。另外,焊缝的塌陷下凹和烧蚀情况也较轻。从图中可以看出焊接两次的焊缝晶粒更为细小,但热影响区的宽度比焊接一次(2T-0.1-2)时要大。值得注意的是,一层焊接时焊接一次有一侧能明显看到靠近母材的底部并未被熔透,其焊缝边缘有少量柱状晶。根据螺旋激光点焊的扫描轨迹特点,推断此处接近轨迹终点,如图7 所示。

图6 焊点断面金相

图7 焊接轨迹终点处断面

3.3 力学性能

常规电阻点焊的电极帽端面直径为6 mm,尺寸的限制导致薄板的焊核直径难以超过6 mm,而激光螺旋点焊的光斑焊点理论覆盖直径已达6.7 mm,因此激光螺旋点焊焊核尺寸普遍比电阻点焊大。

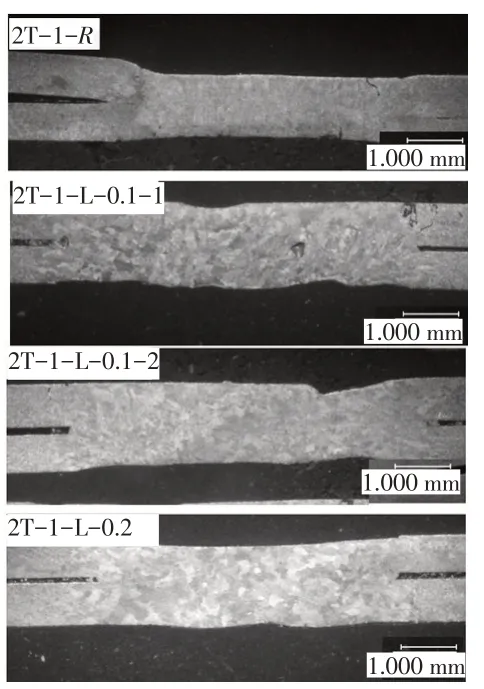

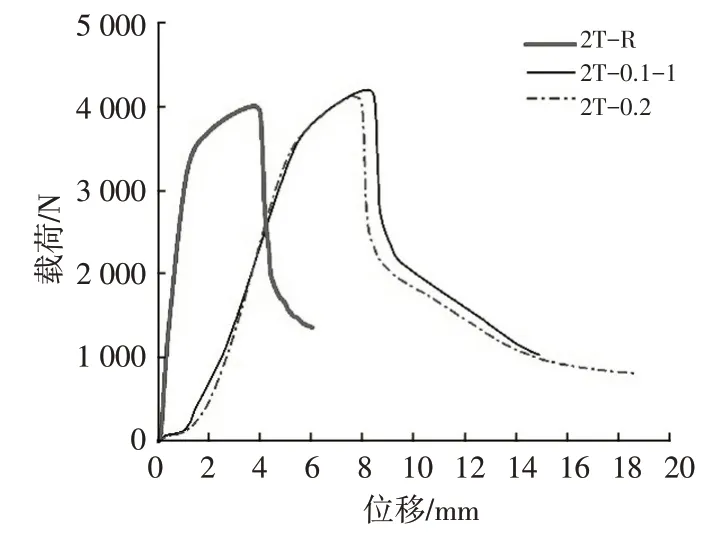

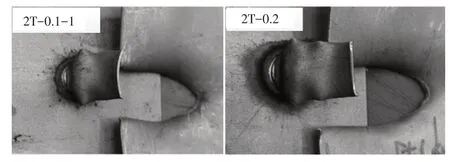

为表征激光螺旋点焊和电阻点焊两种焊接工艺下,焊点在剪切力作用下的力学特性,分别对接头进行了准静态抗拉剪切试验,加载速度为10 mm/min。经测量,螺旋点焊的接头最大剪切力大于电阻点焊。其中试样2T-0.1-1 的最大抗剪切力为4 202 N,而电阻点焊试样为3 566 N。图8 为激光螺旋点焊和电阻点焊接头的抗拉剪试样位移-载荷曲线。从曲线上看,电阻点焊的最大剪切力的位移明显比激光螺旋点焊的位移小。由此可见电阻点焊发生塑性变形的能力和吸收的拉伸能量都弱于激光螺旋点焊。图9 是激光螺旋点焊接头拉伸破坏的试样,所有接头均为焊点撕裂出型断裂,该种断裂形式吸收能量大。根据拉伸结果,0.1mm 间隙的激光螺旋点焊接头在破坏过程中吸收的能量最大。

图8 抗拉剪试样位移-载荷曲线

图9 激光螺旋点焊撕裂形貌

4 激光螺旋点焊在焊装中的应用

根据激光螺旋点焊试验的结果,该工艺可以应用的有车门总成、侧围总成、白车身总成。与电阻点焊的压痕和激光焊的烧蚀、塌陷(咬边)相比,明显较深,因此在外露焊点的外观上,激光螺旋点焊也更为美观,在侧围的尾灯和流水槽也有很大应用潜力。具体分为3 种情况.

a.代替点焊,减小搭接边宽度,提高焊接效率;

b.提高可达性,代替异形焊钳;

c.代替弧焊,改善生产环境。

4.1 代替点焊

目前雷克萨斯和一汽红旗就是利用远程激光螺旋点焊加工速度快、焊点可无限加密的优点,在白车身总成增焊上应用。白车身总成经过总成夹具完成点定和顶盖焊接后,大部分零件完成点焊固定,然后需要经过白车身总成增焊,完成剩余的焊点。在增焊区域,没有夹具阻挡,可充分发挥远程激光焊无接触焊接的特点,快速完成增焊。而为了消除和控制间隙,上述厂家不约而同采用了电阻点焊。多层板搭接时,利用电阻点焊消除和控制间隙,经过激光螺旋点焊的接头表面塌陷得到了减轻。

4.2 提高可达性

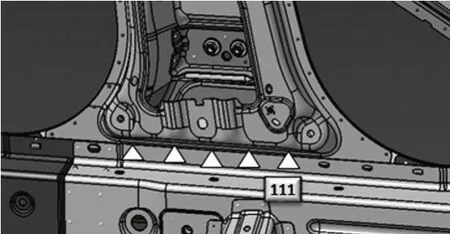

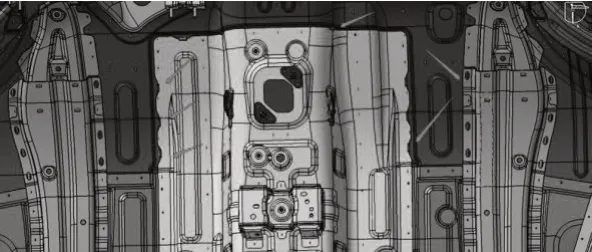

由于电阻点焊要求两面可达,但车身上不少位置因结构设计导致焊钳无法实现可达,例如B 柱门槛内侧的下部,见图10。不少车企针对这种情况,采用异形焊钳。但异形焊钳结构复杂,可承受的焊接压力小,且焊钳寿命短,维修成本高。激光螺旋点焊可采用单面焊接,也可倾斜一定角度,避开地板的座椅安装点干涉现象。图示部位为两层板搭接工况,通常为1.2 mm热成型钢或高强钢搭接。根据Nannan Chen 等[6]对热成型钢的激光螺旋点焊试验,焊缝成形良好,接头具有较好的力学性能。

图10 B柱下部点焊

4.3 代替弧焊

由于结构设计和工艺约束,白车身焊接时不可避免存在大量的弧焊工艺,为此量产车间需要建造专用的封闭式弧焊工作房,并配备焊接工人。弧焊产生大量有毒的烟尘,严重危害工人健康。同时,为处理烟尘安装了大量的排烟除尘设备,设备投入大,且造成环境污染。图11 是车身中典型的弧焊部位,中央通道、A 柱、侧围和后轮毂包,这些部位都具有较宽的搭接边宽度,部分位置为了熔透板材,在外层板上开了塞焊孔。而激光螺旋点焊同样具有单面焊接的优势,且焊接烟尘大大降低。在由于这些零件搭接宽度较大,间隙容易控制,尤其适合代替弧焊。

图11 白车身中央通道处弧焊部位

5 结束语

主要研究了镀锌薄板激光螺旋点焊和电阻点焊工艺的对比,分析了焊缝成形、接头组织和力学性能,并针对激光螺旋点焊工艺在白车身焊装的应用进行了分析,得出以下结论。

a.两层薄板激光焊焊缝的塌陷情况较为轻,优于电阻点焊,尤其是在接头拉剪过程中吸收的能量显着优于电阻点焊接头。虽然板间间隙增加时,焊接接头的力学性能略有下降,但仍与电阻点焊接头力学性能相当。

b.激光螺旋点焊工艺在白车身试制中具有较大的优势,是代替电阻点焊、提高车身设计自由度、减少白车身弧焊、提高焊装车间工作环境的重要替代性方案。