董欣阳 王涛 于海月 李健

(1.比亚迪汽车有限公司,西安 710304;2.中国汽车工业工程有限公司,天津 300113)

1 前言

汽车生产线规划是连接汽车设计和汽车制造的重要纽带。如何满足当前在产车型及将来可能导入车型的批量化生产要求,使总装生产线在经济合理的前提下,具有尽可能大的柔性和适应性[1],是总装生产线规划时应当予以重点关注的内容。考虑到乘用车和商用车在制造工艺上的差异性较大,重点研究乘用车总装生产线的规划与设计,主要从设计参数定义、设备选型、布局规划方面进行探讨。

2 设计参数定义

2.1 设计输入资料

2.1.1 生产纲领

生产纲领是进行总装生产线规划的重要技术参数之一,通常以双班制生产的年产能表示,例如双班30 万辆/年。

厂房面积、生产线布局、工艺设备选择、投资总额等均与生产纲领直接相关。不论是新建工厂还是已有工厂改造,都应重点关注现有条件能否满足以及如何满足生产纲领要求,综合权衡投入与产出。

2.1.2 生产班制和生产天数

生产班制包含两方面的内容,每天生产班次和每班有效工作时间。每天生产班次可能为单班、双班或者三班;每班有效工作时间和国家政策、企业制度有关,该时间应为除去就餐和休息的净工作时间。

生产天数则是指全年净生产天数,规划时应结合企业的具体制度确定,一般可按250 天/年或300 天/年考虑。

生产纲领、生产班制和生产天数一起共同决定了总装生产线的设计生产节拍。因此,在进行总装生产线的规划前,应当获取比较准确的生产班制和生产天数信息。

2.1.3 车型定义

在生产线规划阶段,车型定义需要明确两方面的内容,分别是计划导入的车型和各车型的技术参数。

由于计划导入的车型数量多少、是否属于同一平台、不同车型间的技术参数(尺寸、质量)差异对总装生产设施的规划、物流、投资总额影响很大,因此应当尽可能全面、准确地收集计划导入车型的相关技术资料。

2.1.4 工艺方案

不论是新建工厂进行新车型生产还是将新车型导入老工厂进行生产,工艺方案都是进行总装生产线规划、建设和改造的重要依据。

总装各工艺段输送设备选型、工艺设备选型、各工艺段工位数量设置、总装车间其它生产设施布局、投资总额均与工艺方案息息相关。任何工艺方案的变更,均可能导致上述内容的改变,从而影响相关工作。在进行规划工作前,应收集较为详细和准确的工艺方案。

2.1.5 厂区规划总图

厂区规划总图也是需要收集的重要技术性文件之一,这是因为厂区内的各个车间并不是独立存在的,而是存在人流、物流、信息流、能量流的交互,厂区规划总图能够比较全面且形象地反应这种交互关系,对于总装生产线的合理规划具有重要意义。在进行总装生产线规划时,应当着重关注与总装生产过程相关的各车间位置及厂区内的物流条件。

2.2 设计参数定义

2.2.1 生产节拍

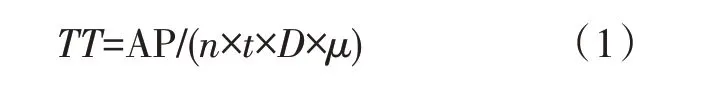

根据生产纲领和生产班制确定生产节拍,生产节拍的计算公式如下。

式中,TT为生产节拍(JPH);AP 为生产纲领(辆/年);n为生产班制(班/天);t为每班有效工时(小时/班);D为年工作天数(天/年);μ为设备综合开动率,一般取95%~97%。

例如,生产纲领为300000 辆/年,生产班制为双班,每班有效工作时间9 h,每年工作天数300天,设备综合开动率95%,则根据上式可得生产节拍为58.48 JPH,规划时可向上圆整为60 JPH。

2.2.2 工位数量

工位数量的计算受多种因素影响,应从供货状态、机器人应用、混线生产、新能源汽车装配工艺、车型扩展预留、检查及返工预留方面综合考虑,使得规划结果能够满足当下及未来一段时间的需求。

a.供货状态。采用模块化供货可以减少主线工位数量[2],如电控系统、动力总成、前端模块、仪表、车门、前后保险杠等均采用模块化上线,则对应的工艺段工位数量相比传统方式可相应减少。

b.机器人应用。采用机器人自动化装配的,工位数量应适当增加,如果有一些部件考虑后期机器人自动化装配的,还应做工位预留便于改造。以60 JPH 生产线为例,机器人自动化装配工作站通常需占用3~3.5 个标准节距工位。

c.混线生产。混线生产的车型种类越多、平台差异化程度越大,一般意味着线平衡度也越差,在工位数量规划时,应做适当预留,满足所需工时最长车型的需求。

d.新能源汽车装配工艺。对于新能源车型,如果不采用电池包和底盘整体合装工艺,则应单独规划电池包合装工位,以60 JPH 生产线为例,通常需占用6~7 个工位。

e.车型扩展预留。一条生产线建成往往要使用10年以上的时间,应考虑未来新车型导入的工位需求,根据生产线节拍不同一般可按5%~10%做适当预留。

f.检查及返工预留。根据各工艺段装配内容和过程质量检查要求,还应设置一定比例的检查或返工工位,比例占单条输送线工位数的5%~10%,规划时可结合生产线节拍酌情预留。

在综合考虑上述因素后,应对工位数量进行理论计算,并结合车型扩展、检查返工预留得到实际工位数量。

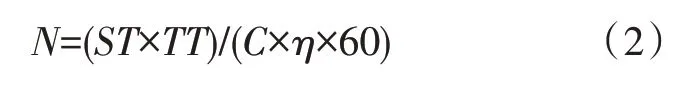

工位数量N可由各工艺段标准操作工时、平均工位密度、人员负荷率、生产节拍参数进行估算,其计算公式如下。

式中,N为理论工位数;ST为各工艺段标准作业工时(分钟);C为平均工位密度;η为人员负荷率,与混线生产车型数量有关,一般可取80~90%;CT为生产节拍(秒)。

各工艺段的工位密度可按如下经验值估算:内饰线1.8~2.2,底盘线1.0~1.8,最终线1.5~2.0;车门分装线1.0~2.0,仪表分装线1.0,前副车架分装线1.0~1.8,动力总成分装线1.0~1.5,后副车架分装线1.0~1.5[3]。

例如,内饰线标准作业工时100 min,平均工位密度1.8,人员负荷率85%,生产节拍60 JPH,则根据上式可得理论工位数为65.36 个,规划时应向上圆整为66 个。此外,应在理论工位数的基础上增加6~12 个工位用于车型扩展和检查返修,则总工位数可取72~88 个。

2.2.3 工位节距

影响工位节距的因素较多,应当从人员操作便利性、车型(部件)尺寸、设备安装空间方面综合考虑。

a.操作便利性。各工位操作人员移动不受影响、零部件取放不受影响、且便于使用工具进行操作。

b.车型(部件)尺寸。对于主线而言,一般以计划投产车型的最大长度为基准,如果在某个工艺段需要打开后背门进行装配作业,则该工艺段则应以后背门打开时的最大长度为准。对于辅线而言,则主要考虑需要分装的零部件最大尺寸。

c.集配小车放置空间。采用集配小车配送零部件的工艺段,还应预留集配小车放置空间。

d.机械臂和机器人空间。对于需要采用机械臂辅助安装和机器人自动安装的工位,应当预留充足的设备安装空间及人员或机器作业空间。

综合来看,工位节距的设置应在预留足够空间的情况下尽可能地短,从而控制投资。一般可在最大车型长度的基础上预留1.0~1.5 m的操作空间即可。

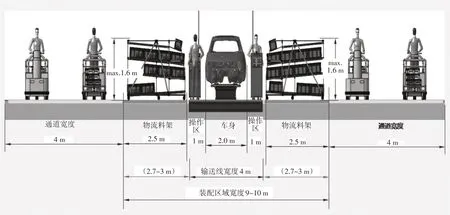

2.2.4 产线宽度

产线宽度定义需要考虑产品尺寸、载具尺寸、人员操作空间、物料堆放空间、设备安装空间、物流通道、参观通道、安全距离诸多因素(图1)。对于总装车间主线而言,一般情况下整车宽度按2.0 m 规划、人员操作空间按1.0 m 规划、线边物料堆放区域按2.0~2.5 m 规划、物流通道按3.0~4.0 m 规划、参观通道按1.0 m 规划。对于机器人自动安装作业的区域应特殊考虑,预留充足的设备安装空间。

图1 产线宽度示意

总装车间的主线宽度可按下述经验数据规划。

a. 车身存储线(Painted Body Store,PBS)。根据PBS 粗排、精排数量设置车身存储短、快速输送段、空橇返回段。带车身的PBS 线输送设备间距按照2.8~3.0 m 考虑(车身宽度2.0 m、维修通道0.8~1.0 m)。

b.内饰线和最终线。由于内饰线和最终线需要布置车门升降机,通常这两个工艺段的装配区域宽度按9.0~11.0 m 规划。物流通道在不使用SPS小车配送的情况下按照4.0 m 规划,在使用SPS 小车配送时可酌情按3.0~3.5 m 规划。

c.底盘线。底盘线装配区域宽度一般按9.0~10.0m 规划,物流通道一般按照4.0 m 规划。

d.调整线(OK 线)。OK 线需要装配的零部件较少,线边物料堆放区域可适当小一些,装配区域宽度一般按9.0 m 规划,物流通道一般按4.0 m规划。

2.2.5 缓存数量

装配工位满足了总装生产线基本的生产作业需求,但是为了满足生产排产以及突发事件的应对,在总装各线体需要设置一定数量的缓存。缓存数量一般以缓存时间为基础进行计算。

不同企业对PBS 缓存数量需求存在差异,一般情况下,PBS 粗排区和精排区可各预留1.5~2 h 的缓存量,对于采用彩车身库的情况,可不设置PBS粗排区。

其余工艺段各输送线间的缓存数量可按预设的停线维修时间计算得到。例如,对于60 JPH的生产线,假如预设的内饰线停线维修时间为10 min,则内饰1 线到内饰2 线之间的缓存数量因为10 个。

3 设备选型

3.1 选型依据

3.1.1 生产适用原则

总装生产线输送设备的选型应当与本企业的产品特性、生产规模、组织管理方式相适应,如此才能发挥其最大效能。

3.1.2 技术先进原则

考虑到总装车间设备投资巨大、使用年限较长,在进行设备选型时,应当优选技术成熟可靠、性能指标先进的输送技术,以利于提高产品质量、延长使用寿命和提高投资效益。

3.1.3 经济合理原则

由于设备购入成本只是汽车制造成本中的一个部分,因而在进行设备选型时,应当根据产能或销售预测、产品定位、销售价格因素,综合考虑设备的全生命周期成本,包括购入成本、使用期成本、设备残值。

3.2 设备选型

目前,在汽车总装输送领域常用的设备形式有辊床线、柔性驱动输送系统(Flexible Drive System,FDS)、电动单轨输送系统(Electrified Monorail Sys⁃tem, EMS)、滑板线、板链线、辊道线、滚筒线、倍速链、自动导引小车(Automated Guided Vehicle,AGV)输送系统等[4]。参考当前主流技术、造价及主流车企的应用情况,总装输送设备选型可参考表1。

表1 输送设备选型参考

4 布局规划

汽车产品生产是一种大批量的、高标准化的生产过程,因而其生产设施通常都采用产品导向布置,即根据产品制造的步骤来安排设备或工作过程的布置方式,也称为装配线式布置。

产品导向布置的优点是单位产品的可变成本低、物料处理成本低、存货少,对劳动力标准要求低;缺点是投资巨大,产品弹性小,一处停产将影响整条生产线。

4.1 布局规划应考虑的因素

4.1.1 工艺性

生产线的布局应当首先满足产品生产工艺过程的要求,对于包括总装车间在内的整个工厂而言,就是工艺流程顺畅、在制品流转便捷,各零部件在车间之间和车间内的流转距离尽可能短,避免迂回和往返运输。

4.1.2 物流便捷

总装生产的所有零部件均来自车间外部,应充分考虑各生产设施间的相对位置,尽量使较大、较重零部件的物流距离尽可能地短,相互之间存在物料流动的生产设施尽可能靠近,从而降低物流负担和成本。

4.1.3 柔性化

柔性化可以从两个方面来考虑:第一,生产线本身可以通过一次规划、分期实施的形式提升产能或改造,如需对生产线进行改造,则尽量通过少停产甚至不停产的方式进行改造;第二,生产线可以兼容多产品共线生产,包括已有产品生产和新产品导入等。因此,在进行规划是就应当进行充分预测考虑未来的可改造性、易改造性。

4.1.4 经济性

生产线的布局将在很大程度上影响所要占用的空间大小、所需要的设备种类及数量、存货水平,从而影响投资总额。如果是对现有的生产线进行改造,则更需要考虑所需投资和可能取得的收益相比是否合算。

4.1.5 安全和环保

生产线的布局还应考虑有利于安全生产、有利于职工身心健康,如易燃易爆品的存储应远离人员密集区域,并配有安全防范措施。应设置足够的消防安全设施、环保设施。

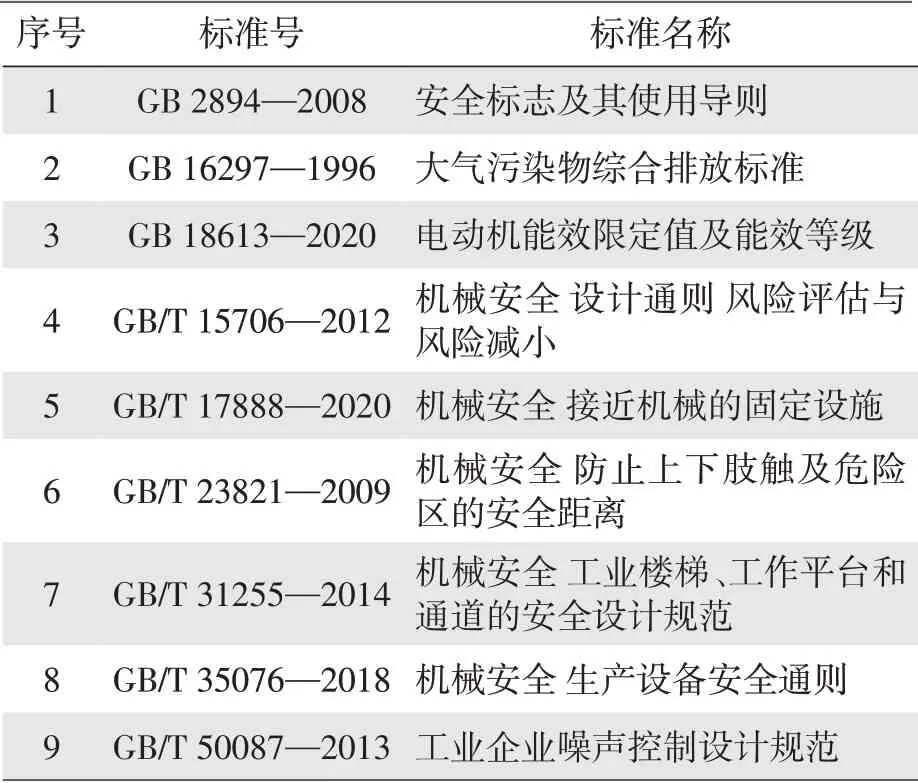

规划常用的相关国家标准见表2。

表2 规划常用国家标准

4.2 常见布局方案

总装装配工艺主线,按照传统模式为PBS 线、内饰线、底盘线、最终线、OK 线、检测线、淋雨线、报交线等。进行总装生产设置布置时,在考虑工位数量的前提下,还应当结合总图面积及形状、涂装车间的位置、外部物流走向、路试跑道位置、成品车库位置多重因素进行规划。

目前比较流行的布局方案有H 型布局、S 型布局、T 型布局、U 型布局[5]。

4.2.1 H 型布局

H 型布局适用于车间长度方面无制约条件,可将内饰及底盘、最终装配线按照H 型两边布置;此种方案物流区可分为小件及大件暂存,物流配送将更加清晰顺畅。

4.2.2 S 型布局

S 型布局车间宽度方面要求较大。工艺区及物流区两边分开,物流要绕线配送,返回路线较长。目前,国内企业多采用此种布局形式。

4.2.3 T 型布局

T 型布局占地面积最大,适合产能较大、总装面积充足的项目。通常是内饰线及最终线布置在两侧,底盘线垂直于内饰线及最终线布置于中间。此种方案物料配送是最方便最合理的。

4.2.4 U 型布局

U 型布局适合产能较小的项目,或是在场地方面有严格限制的项目。

5 新能源汽车生产线规划特点

受技术成熟度及政府政策引导因素影响,目前我国形成了以增程式混合动力汽车、插电式混合动力汽车和纯电动汽车为主的新能源汽车和传统汽车同台竞技的新格局。因此在产线规划时,应充分考虑新能源汽车和传统汽车的装配工艺差异,并做出适应性调整。

总体而言,纯电动汽车由于结构较为简单,理想的方式是单独建设生产线进行生产。而增程式混合动力汽车和插电式混合动力汽车的结构较传统燃油车更为复杂,从投资经济性角度考虑,更适宜和燃油车混线生产。

根据新能源汽车的结构特征,从电池合装和底盘分装两个方面简述混线生产模式下生产线规划特点。

5.1 电池合装

目前,电池合装主要有整体合装和单独合装两种工艺路线。如采用电池和前后副车架总成一起整体合装的方式,则生产线布局与传统汽车生产线类似,无需做大的调整。如采用电池单独合装的方式,常见的有两种方案:其一,在底盘线增加电池合装工位;其二,在底盘线和最终线之间增加电池合装线专用于电池合装。在规划时,可根据产品特点及投资预算综合权衡选用。

5.2 底盘分装

如果混线生产的车型种类较多,特别是燃油车和新能源汽车混线生产的情况,应当特别关注各类底盘分装托盘的兼容性,如果无法兼容所有车型生产,在产线规划时应考虑采用托盘库,以提高柔性。

6 结束语

汽车是一种复杂的机电产品,且近年来呈现出产品多样化、换代快速化的特点。而生产线则一旦建成将长期使用,建造及改造成本均很大,因而如何使生产线满足日新月异的市场需要、实现柔性化生产,是产线规划应当重点研究的问题。生产线规划水平的高低将直接影响车辆的生产成本和效率,并在未来很长一段时间内影响企业的生存与发展。