徐正萌 于硕硕 栗克建 郭东林 曹鹏军 马鸣图

(1.重庆科技学院冶金与材料工程学院,重庆 411331;2.中新(重庆)超高强材料研究院有限公司,重庆 401326)

1 前言

氢脆是限制高强钢发展的重要原因,材料中极低浓度的氢会导致材料发生不可预知的脆性断裂。目前氢脆的主要机制是氢增强脱粘机制(Hydrogen Enhanced Debonding Mechanism, HEDE)[1]、吸附诱导位错发(Adsorption Induced Dislocation Emission,AIDE)[2]、氢增强局部塑性(Hydrogen Enhances Local Plasticity , HELP)[3]。氢脆通常分为3 个阶段:首先,氢分子吸附在钢材和零件表面发生分解,形成的水化质子(H3O+)在金属表面上与氢发生复合,或者氢分子与金属表面发生反应放出氢,在适当的条件下,这些氢原子就进入钢中。然后,氢原子在晶格中扩散;最后,氢原子在晶界处偏析,导致晶格畸变,引发裂纹的形成,在局部应力的情况下,裂纹扩展,最终导致材料发生脆断[4-5]。氢致开裂通常是脆性断裂,以晶界断裂为主,但根据其材料的组织和受氢损伤的程度,有时也会显示出韧性断裂和解理断裂,脆断裂纹穿过材料基体或脆性的氢化物,其典型的断口形貌有微孔聚合断裂,准解理断裂,晶界断裂以及解理断裂,钢的显微组织对断裂有较大影响,某种意义上具有控制作用,断裂会在受氢影响最严重的部位处形成,并从起点部位进行扩展,然后有可能通过没有氢影响的区域发生普通的撕裂,也可能通过氢损伤严重的部位形成氢脆断裂特征,因此断口就显示出了不同的形貌[6-7]。因此,研究高强钢中导致氢致开裂的关键显微组织有助于揭示钢材发生氢脆的失效机制[8]。与此同时,结合U 型折弯试验、氢的热脱附测试和计算模拟3 种手段可以分析高强钢中的氢陷阱位置和氢的扩散系数。

微合金元素的添加,例如Nb、Ti、Cu 元素,去应力退火后,过时效处理促使析出相长大,相界面与基体不再保持共格关系,而是变为半共格或非共格关系,从而起到氢陷阱的作用,从而能够捕获氢。Zhang 等[9]通过氢渗透试验研究发现,分散的纳米球型NbC 沉淀可以形成氢陷阱来缓解氢在其它区域的积累,晶粒细化增加的晶界数量也可以增加氢陷阱,抑制氢增强的脱聚。有人发现铜粒子的析出提高了回火含铜马氏体钢的氢捕获能力,其中,铜颗粒回火钢在缺口慢应变率拉伸试验中表现出较好的抗氢脆性能[10-12]。

由于常规手段无法确定氢原子在材料中的确切位置,随着理论方法的改进,计算模拟为研究微观原子相关问题提供了有利的手段。Zamanzade利用第一性原理软件证明由于缺陷处原子排列不够紧密,降低了溶解氢原子所需的活化能、氢陷阱和氢原子之间的结合能、以及从四面体或者八面体间隙到最近的四面体或者八面体间隙所需要的活化能[13]。

综上所述,降低钢中的可扩散氢含量是降低其延迟断裂敏感性的根本措施,关键在于如何在基体内部营造出强烈的氢陷阱环境。当结合能≥50 kJ/mol 为强陷阱,小于等于30 kJ/mol 即为弱陷阱。晶界与氢的结合能较低,晶界数量的增加可促进基体中缺陷、应力分布弥散化、均匀化,增加氢扩散的路径,进而实现氢在基体中分布弥散化,因此晶界处的氢陷阱可作为改善氢分布进而防止氢富集的手段。

2 试验材料和方法

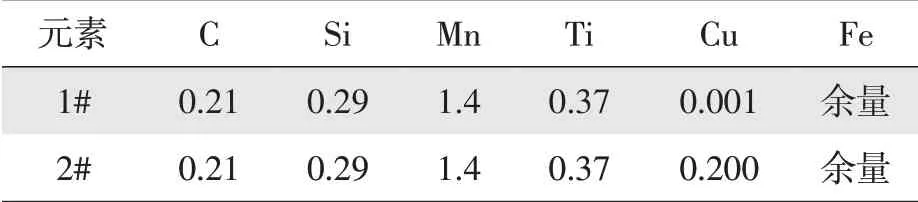

试制两种无镀层的1 500 MPa 强度级、冷成形水淬火高强钢,成分如表1 所示,1#样品为不添加Cu 的标准试样,2#样品Cu 质量分数为0.2%。

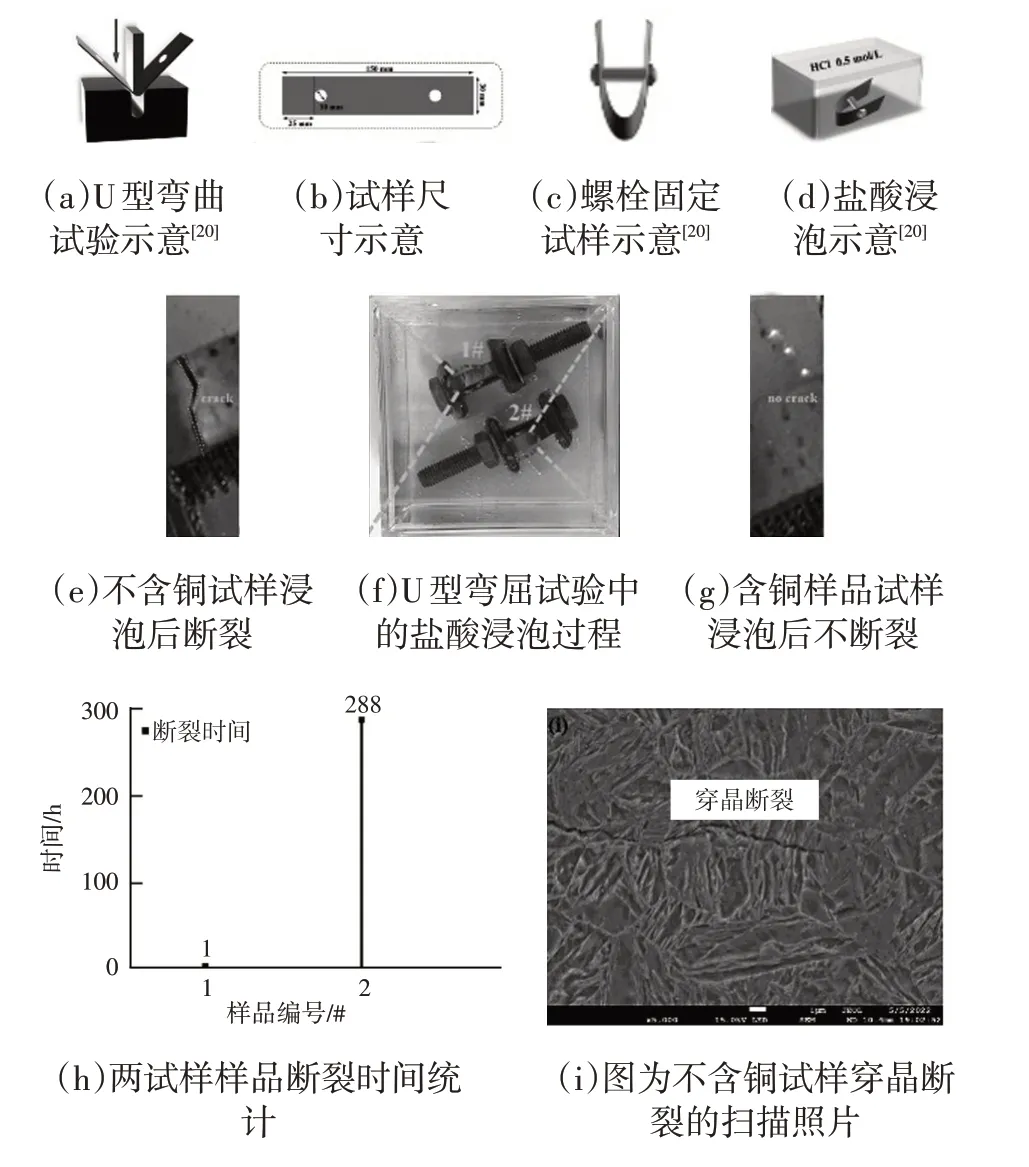

2.1 U型弯试验

利用液压机向下施加恒定压力,使样品产生180°的弯曲变形,并利用螺栓固定,起到保压的作用,样品在弯曲前经过打磨,确保表面无缺陷。将变形后的样品放入配置好的0.5 mol/L HCl 溶液中,制造富氢环境,达到对比样品抗氢脆性能的作用,这是一种有效试验手段[14]。试验过程通过摄像记录,确定断裂时间,对比两样品的抗氢脆性能优劣。

表1 试验钢种的成分(质量分数) %

2.2 热脱附分析(TDA)

热脱附分析可以测量钢中可扩散氢,测量时将样品置于红外线炉中,红外线炉升温,通过热萃取的方式使氢溢出,产生的氢由承载气体带入到热导检测器中检测,超低含量的氢通过热谱仪检测,通过分析热吸收热谱仪可以研究钢中不同势阱中氢的稳定性,是研究钢中氢存在形式的一种有效工具,通过相关测量数据还可以测算氢在钢中的扩散系数[15],由此可以看出不同温度下,氢的扩散速率,这与不同的氢陷阱的对氢吸附的稳定性不同有关。

2.3 计算模拟

通过第一性原理软件VASP,密度泛函理论模拟计算α-Fe(011)和FCC Cu(111)界面处氢原子和氢陷阱状况。优化弛豫方式(ISIF=3),K-Points为3,能量计算优化弛豫方式(ISIF=1),K-Points 为3×3×1,截断能均为400 eV。

青海油田是甘肃、青海、宁夏四省区及周垣市县区天然气供给的“大本营”,同时也是青藏三江源地区清洁能源供给的“储气库”。探明更多优质天然气资源,高效开发气田,对拉动西部落后地区地方经济建设和改善民生、保护环境具有十分重要的意义。

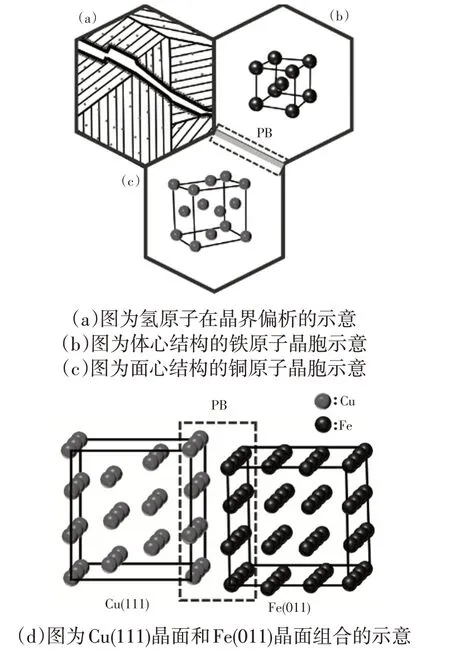

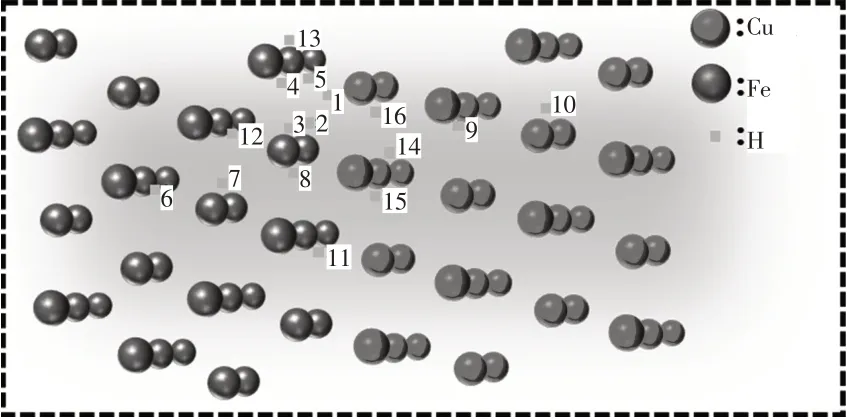

Cu 完全析出后为面心结构,马氏体为体心结构,对照K-S 关系选取Fe(011)和Cu(111)晶面进行组合,由于Cu(111)晶面和Fe(011)为半共格关系,如果直接组合时晶格适配率大于5%,因此,交换Cu(111)晶面的x,y坐标可以降低晶格失配率,将此结构进行优化,获得晶格参数为a=5.06 Å,b=8.53 Å,c=24.29 Å的结构。该晶胞是由40 个Fe 原子和40 个Cu 原子构成,为了满足周期性边界条件,所有超晶胞中都有两个对称的晶界。

晶界能计算如下。

式中,EGB为包含晶界的晶胞总能量;Ebulk为具有相同原子数的晶胞总能量;A 为晶面的面积。通常晶面能越低,界面的结合越紧密,结构越稳定[16]。

偏析能的计算如下。

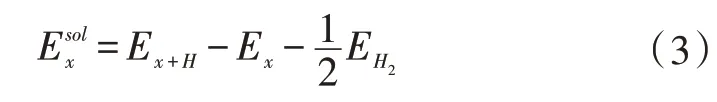

氢原子在某个位置x的溶解能表示如下。

式中,Ex+H和Ex分别代表氢原子在超胞中的总能量和没有氢原子的超胞的总能量,EH2表示一个氢分子的能量。

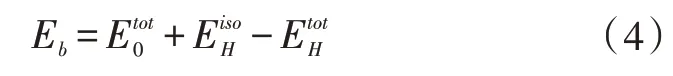

结合能的计算如下。

3 结果和讨论

3.1 显微组织分析

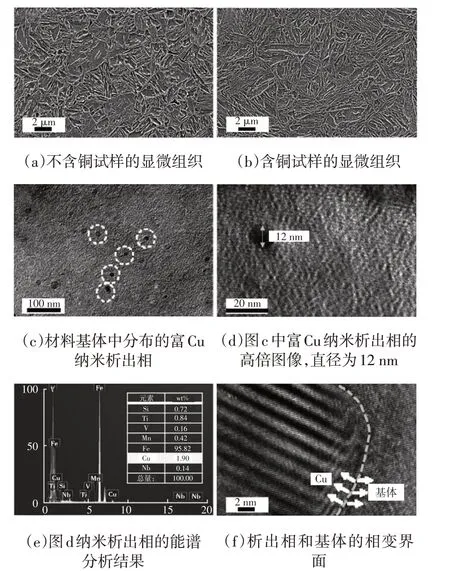

1#和2#样品的组织均为马氏体板条,见图1a、图1b。2#样品基体中存在大量球状纳米析出相,直径为12 nm,见图1c 和图1d。图1e 是图1d 中析出相的能谱分析结果(EDS),结果表明该析出相的Cu 含量达到质量分数为1.9%,是基体含量的10 倍左右,证明该析出相为富Cu 纳米颗粒。为后续验证Cu 元素的添加对高强钢抗氢脆性能的提升具有积极作用提供支撑。

图1 显微组织

3.2 U型弯试验

不含Cu 试样1#,盐酸浸泡1 小时后发生断裂,如图2e;含Cu 试样2#,浸泡超过288 h 未断裂,如图2h。通过SEM 观察到1#样品的断裂方式为穿晶断裂,这是由于马氏体钢中氢致裂纹通常是沿着解理面进行扩展的,通常将通过沿着或穿过马氏体板条进行扩展。

图2 U型弯试验

3.3 TDA测试

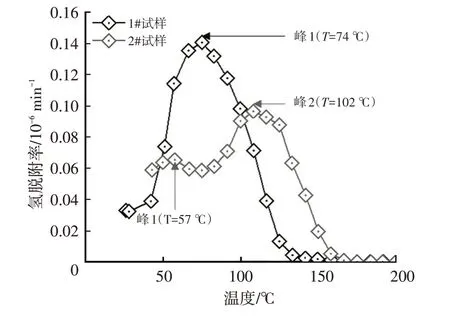

为进一步验证添加Cu 元素改善高强钢材料的抗氢脆性能,通过TDA 方法对比了2 种钢的抗氢脆性能,见图3。随着温度的提升,1#样品在74 ℃达到氢溢出速率的峰值,速率为0.14×10-6min-1,分析认为逸出峰是由ɛ/γ相界面脱附出来的氢形成。2#样品在57 ℃和102 ℃达到氢溢出速率的峰值,分别为0.067×10-6min-1和0.087×10-6min-1,分析认为是ɑ和γ相中脱附出的氢[18-21]。当回火温度在500~800 ℃范围时,TDS 曲线低温段溢出峰逐渐右移,该位置释放的氢为储存在材料内部“氢陷阱”的氢,“氢陷阱”的组成常见有残余奥氏体、Nb/Ti碳化物纳米析出相[22-23]。

以上研究结果表明,富Cu 纳米析出相提供了更加分散的氢存储位点,在相同氢含量的情况下分散了氢在材料中的储存位置,氢就不容易在原始奥氏体晶界/高角度晶界附近大量聚集,进而氢就不容易形成氢分子膨胀,降低了材料氢脆断裂风险。

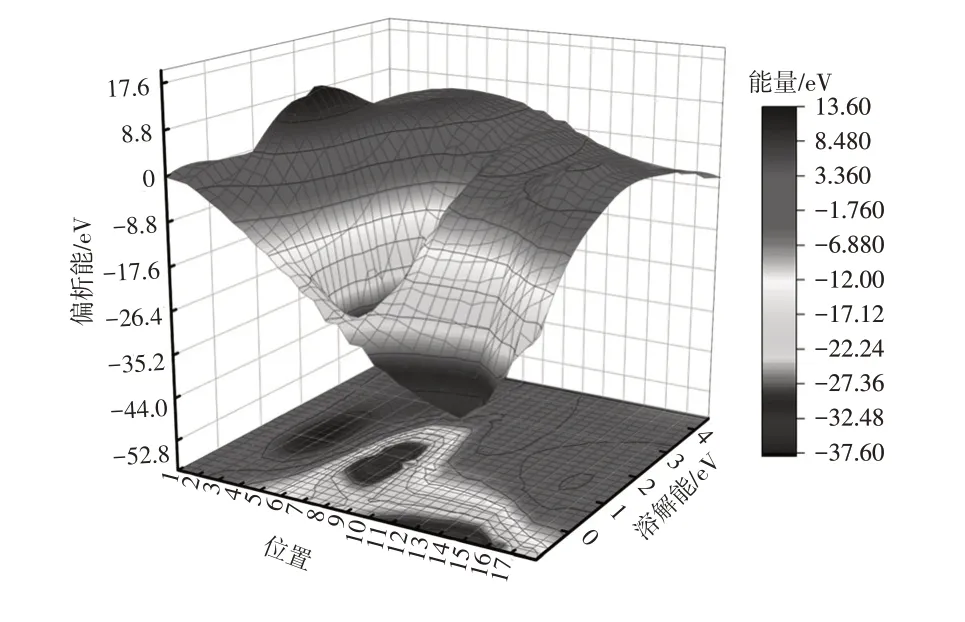

3.4 计算模拟

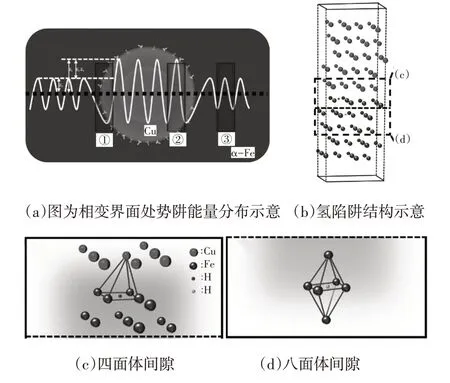

第一性原理软件VASP 分别对α-Fe 和FCC Cu进行静电势能计算,如表2,结果表明,在两相界面处存在着能量较低的势阱,为良好的氢捕捉位点。

图3 氢脱附曲线

表2 Fe和Cu的静电势能 eV

3.4.1 结构示意

氢在晶界处聚集并结合,降低材料基体中的结合能,导致应力集中,材料内部发生沿晶断裂,如图4a 所示。基体内部在晶体缺陷以及第二相周围存在应力,能与氢原子相互作用而将氢吸附在周围,构成捕获氢的陷阱。

图4 两相界面处原子排列结构示意

结果表明,析出相界面处具有较深的势阱,可以达到束缚住氢原子的目的,见图5a。间隙对金属材料有着重要影响,当氢扩散到四面体间隙或者八面体间隙中并结合成氢分子,体积会膨胀18~40 倍,造成晶格畸变,导致应力腐蚀,增加材料脆性,导致材料发生不可预知的突发断裂。图5b 为α-Fe 和FCC Cu 原子排列示意,图5c、图5d 描述了氢原子在材料基体中可能存在的四面体和八面体间隙位置,接下来将从溶解能、偏析能和结合能的角度模拟氢原子的潜在扩散路径和氢陷阱束缚氢原子的能力。

图5 氢陷阱示意

3.4.2 氢在基体中的扩散路径

氢原子在材料中的扩散路径是从一个八面体间隙到最近的八面体间隙(O-E-O),或者从一个八面体间隙到最近的四面体间隙,然后到另外一个八面体间隙(O-T-O),因为扩散到四面体和八面体间隙之间的能垒不同,所以氢原子将选择能量最低的路径进行扩散。由此机理,在材料中的四面体间隙和八面体间隙中,将氢原子放置在四面体间隙或者八面体间隙中,并进行溶解能、偏析能和结合能计算。

图6 中氢原子从6 位置开始扩散,此时溶解能为1.144 eV,并且同上面讨论的四面体间隙某位置能量,该四面体间隙中还存在着能量更低的点,因此,氢原子会从6 位置,扩散到7 位置,最终扩散到8 位置,并且结构达到稳定状态。7#和8#点位具有较低的溶解能和偏析能,基体中的氢会扩散至能量最低的位置,同时对两个位置的结合能进行计算,结果表明,7#点位的结合能为0.43 eV,而8 号点位为0.68 eV,结合能越高,代表氢陷阱束缚氢原子的能力越强,因此,纳米Cu 析出相对氢的捕获具有积极作用。

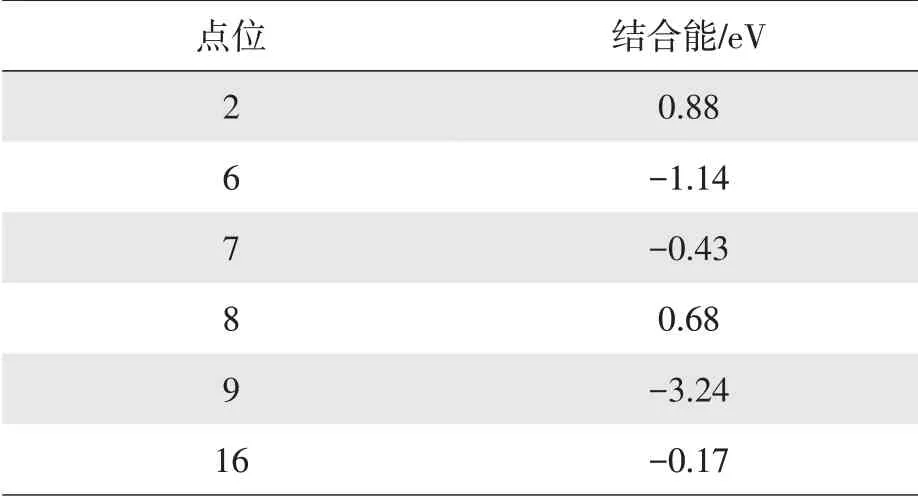

氢原子从9 位置开始扩散,此时溶解能为3.34 eV,并且同上面讨论的氢扩散路径,氢原子会从16位置,扩散到2 位置,最终扩散到8 位置,并且结构达到稳定状态。对以上位点均进行结合能计算,如表3。

表2 结合能

由上表数据表明,虽然部分位点结合能较高,但是溶解能和偏析能也较高,导致结构不稳定,因此这些点位不能作为氢陷阱。

图6 氢原子在材料基体中的位置示意

图7 氢原子在材料基体中的潜在移动方向示意

4 结论

a.高密度的马氏体板条界有助于在材料中形成更加分散的氢陷阱,氢在材料中就不容易在原始奥氏体晶界附近大量聚集,从而提高材料抗氢脆性能,降低材料氢脆断裂风险。

b.利用第一性原理计算,证实在Cu 析出相界面处存在能量较低,能够束缚住氢原子的结构,该位置是由4 个Fe 原子和1 个Cu 原子共同构建的四面体间隙,同时证明四面体间隙的能量比八面体间隙能量低。

c.析出相界面位置容易形成氢陷阱,防止氢通过位错通道和滑移面扩散并结合成氢分子可以有效提升材料的抗氢脆性能。