鲍立 曾忠信 卓长龙

(泛亚汽车技术中心有限公司)

1 前言

随着《科技支撑碳达峰碳中和实施方案(2022—2030)年》政策的发布,汽车轻量化已成必然趋势。车身轻质铝合金和先进高强度钢等材料通过合理的应用和分布,可实现车身结构更安全的同时,又平衡了全铝车身的生产成本以及日后的维修成本,是最有效的汽车轻量化手段。

无钉铆接和自冲铆接(Self-Piercing Riveting,SPR)是可实现钢铝异种金属连接的有效方式,尤其是无钉铆接,无需外加铆钉,连接点质量无增加,连接综合成本比SPR 低,是更精益的轻量化连接工艺,但在国内尚处于工艺与试验研究阶段,还未大量应用在车身结构[1-4]。本研究通过不同料厚的钢铝料片组合对无钉铆接技术进行工艺参数及静力学性能对比研究,为实现车身结构应用无钉铆接技术提供材料选择和连接设计参考。

2 工艺过程

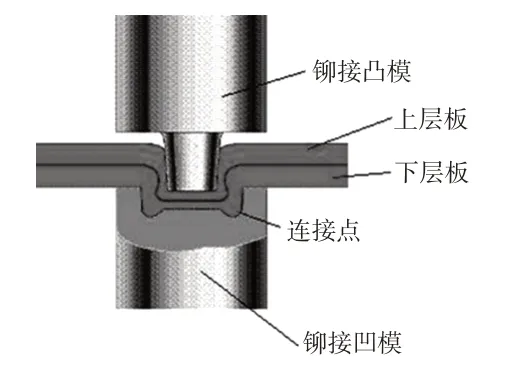

无钉铆接是一种冲压机械连接工艺,利用两层或多层钣金的局部塑形变形,完成拉深、挤压复合加工的工艺过程,在挤压接头处形成一个互锁咬边的圆形或矩形连接点,使其具有一定的抗拉强度和抗剪强度,连接工艺过程见图1,工艺过程主要有预紧、咬合、冲挤、保压和退模。无钉铆接可用于有涂胶、有涂层、粘结剂有密封要求的同种或异种板料间的连接。

图1 无钉铆接技术工艺过程

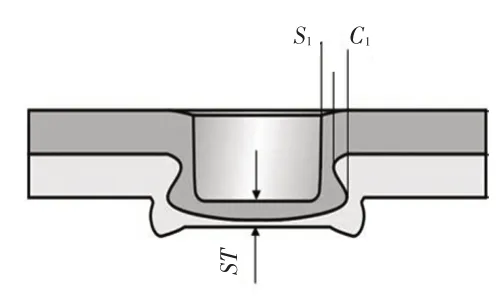

无钉铆接在成形过程中存在加工硬化,提高了材料的屈服强度,提高了铆接接头承载能力,无钉铆接接头剖视图形貌参数见图2,主要参数有上层板料颈部厚度S1,上下板料互锁深度C1,连接点处上下板料底部厚度之和(底厚)ST。

图2 无钉铆接接头剖视图形貌参数

3 工艺参数及静力学性能

无钉铆接连接的工艺参数研究主要采用田口方法和正交试验,评估接头剖视图颈部厚度、互锁深度等形貌参数,确定铆接方向及最优工艺参数组合;静力学性能研究主要通过不同钢铝料片组合的静载荷破坏试验,对比无钉铆接连接与SPR连接的力学性能,同时分析材料等级、铆接方向、材料料厚对无钉铆接连接力学性能的影响。

3.1 试验材料和方法

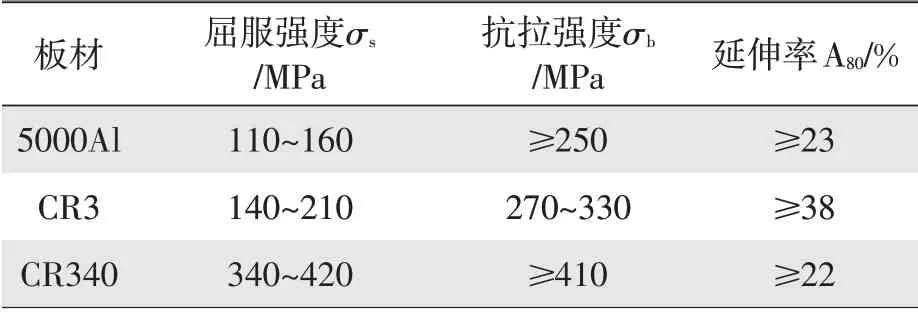

试验材料选取牌号为5000 系铝合金,料厚选用车身结构常用的1.0 mm 和1.4 mm;钢板选用牌号为CR3、CR340,厚度为0.7 mm、0.8 mm、1 mm 和1.3 mm;板材性能见表1。

表1 板材性能

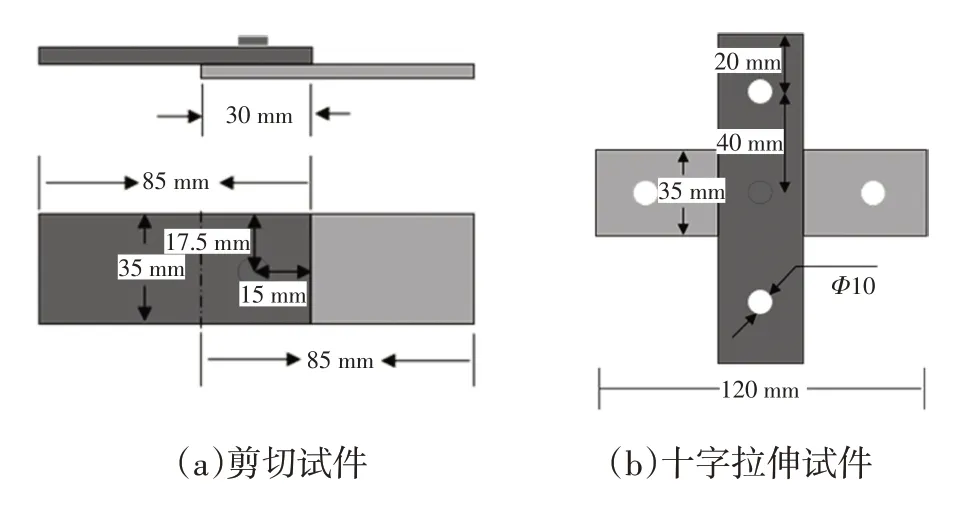

无钉铆接接头通过静载荷破坏试验测定接头抗剪和抗拉强度。因为单搭接头是车身结构中常见的接头形式,试样规格见图3,剪切试样尺寸85 mm×35 mm,搭接量为30 mm;十字拉伸试样尺寸为120 mm×35 mm,定位孔直径10 mm。铆接试样在万能试验机CMT4304 上进行静载荷破坏试验,整个试验过程控制速度为10 mm/min。

图3 试样规格

无钉铆接接头剖视图是试样接头经过线切割加工获得,并对其进行镶嵌、抛光打磨、腐蚀处理,在光学显微镜下观察获取剖视图相应形貌参数数据。

3.2 工艺参数选择

3.2.1 无钉铆接铆接方向确定

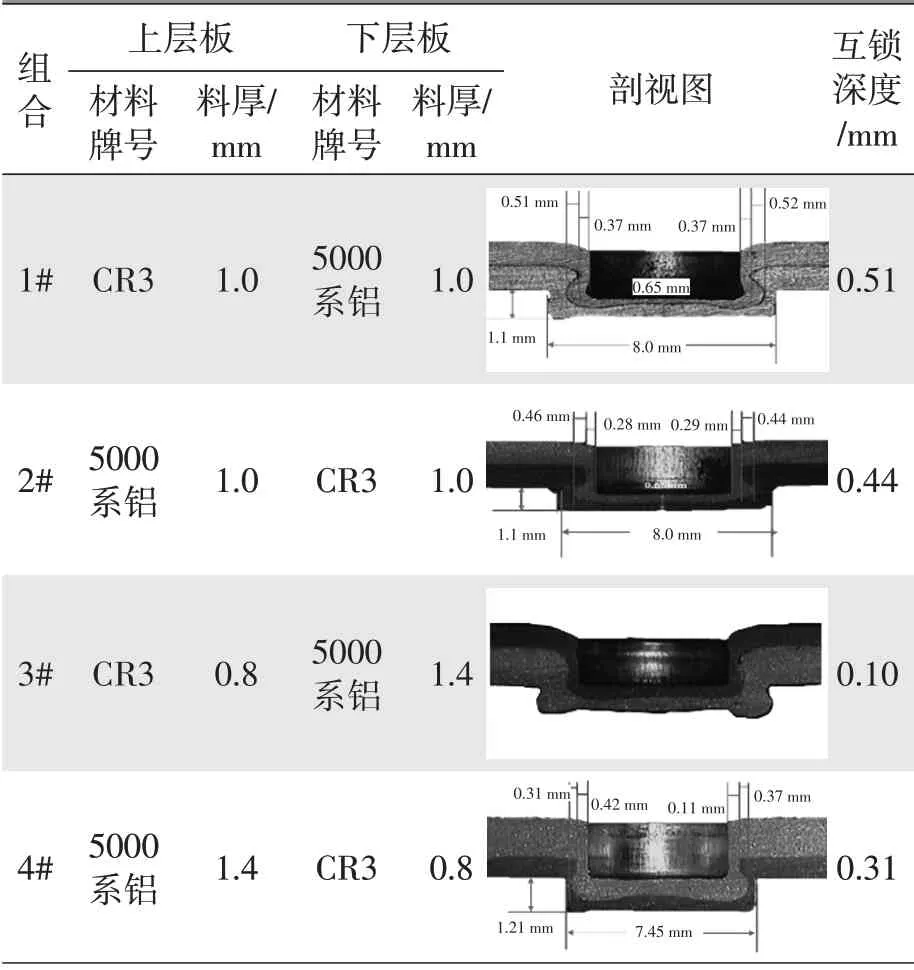

为了确定铆接方向,选取CR3 钢板和5000 系铝合金,分别选取不同料厚和铆接方向,评估无钉铆接接头剖视图形貌参数,其中互锁深度值作为评判铆接质量的重要依据。

从上表2可以得知,针对钢铝无钉铆接连接,同等料厚不同铆接方向均可以形成较好的互锁,互锁状态对于材料敏感度不大;不同料厚,铆接方向从薄到厚时,互锁深度明显下降。因此,料厚是无钉铆接连接互锁的主要影响因素,无钉铆接连接方向首选从厚板到薄板。

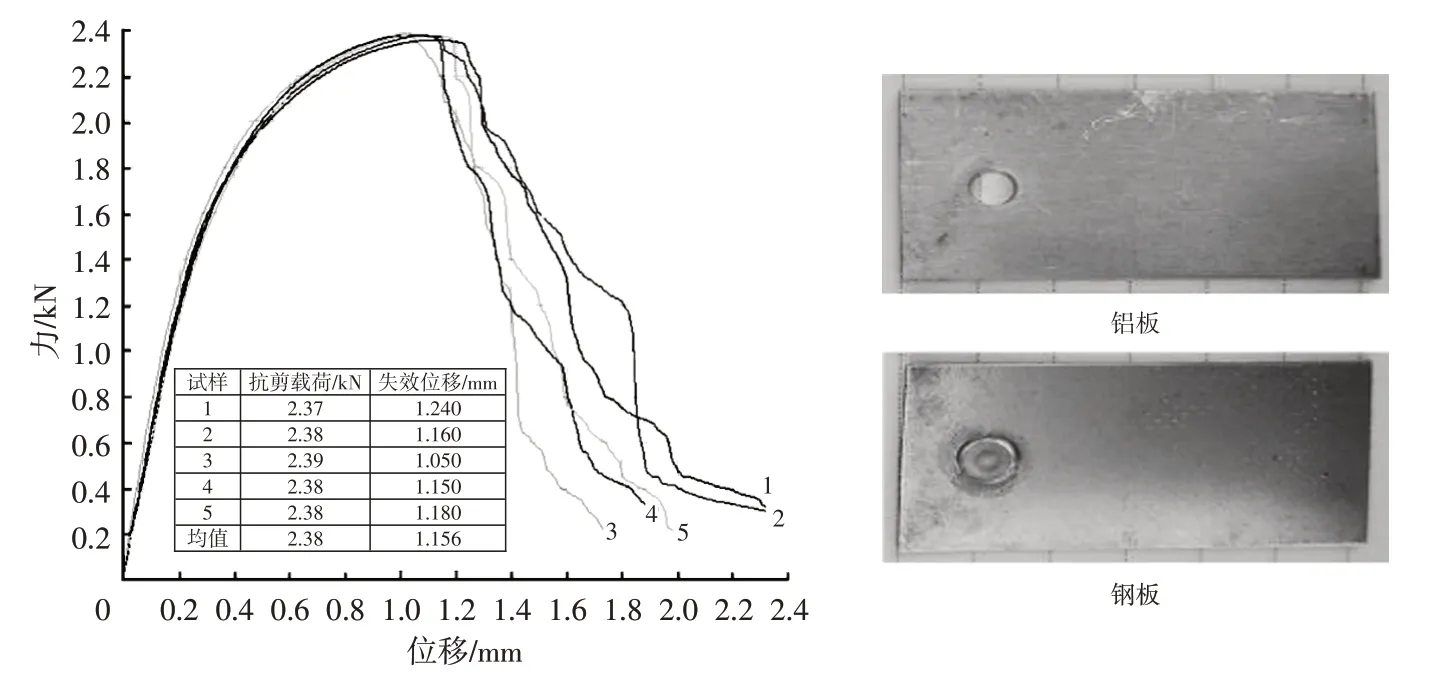

表2 无钉铆接铆接方向组合

3.2.2 无钉铆接铆接工艺参数确定

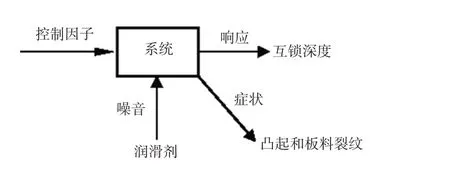

无钉铆接模具工艺参数影响铆接互锁深度和铆接质量,为了获取最优工艺参数,采用田口方法对模具进行选型[5],如图4所示,试样料片组合选取0.8 mm 的CR3 钢板和1.4 mm 的5000 系铝板。

图4 田口响应参数

控制因子分别选取冲头直径,凹模深度和底厚值,每个控制因子3 水平,见表3。

表3 控制因子水平

互锁深度作为响应结果,噪音因子为润滑剂,症状为接头突起或板料出现裂纹。运用正交列表工具进行优化,建立望大特性正交实验L9。

正交试验组合及试验结果见表4。

表4 正交试验组合

从表4可以看出,试验5 的互锁深度最大,从而确定无钉铆接最优工艺参数为冲头直径5.5 mm,凹模深度1.2 mm,底厚值为0.8 mm。

3.3 力学性能对比

由于行业内尚未有判断钢铝连接接头的力学性能的合适标准,鉴于SPR 已经在钢铝混合车身结构中广泛应用,因此以SPR 接头的力学性能为基准来判断无钉铆接接头的力学性能。在相同料厚和材料种类的条件下,设计了试样级别的接头剪切和十字拉伸静载荷破坏试验,测量无钉铆接和SPR 2 种连接方式的抗剪和抗拉失效载荷。

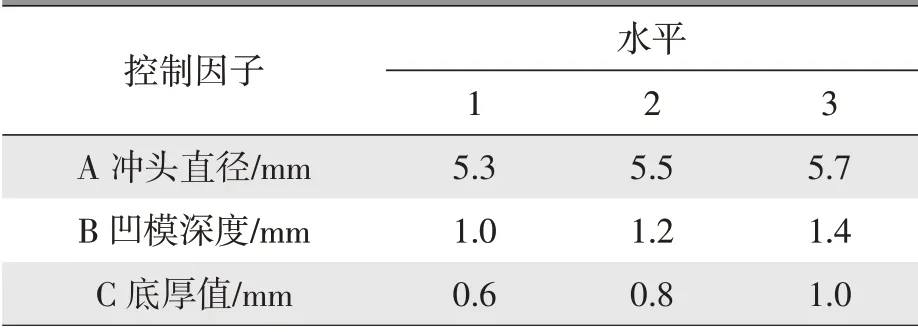

试验试样钢板牌号为CR3,料厚为0.8 mm;铝合金牌号为5000 系,料厚为1.4 mm。2 种连接方式分别选取最优铆接方向,其中无钉铆接为由厚到薄,SPR 为由薄到厚,由硬到软。每组试验有5个样本,每组试样拉伸、剪切载荷破坏的载荷-位移曲线及失效模式如图5~图8所示。

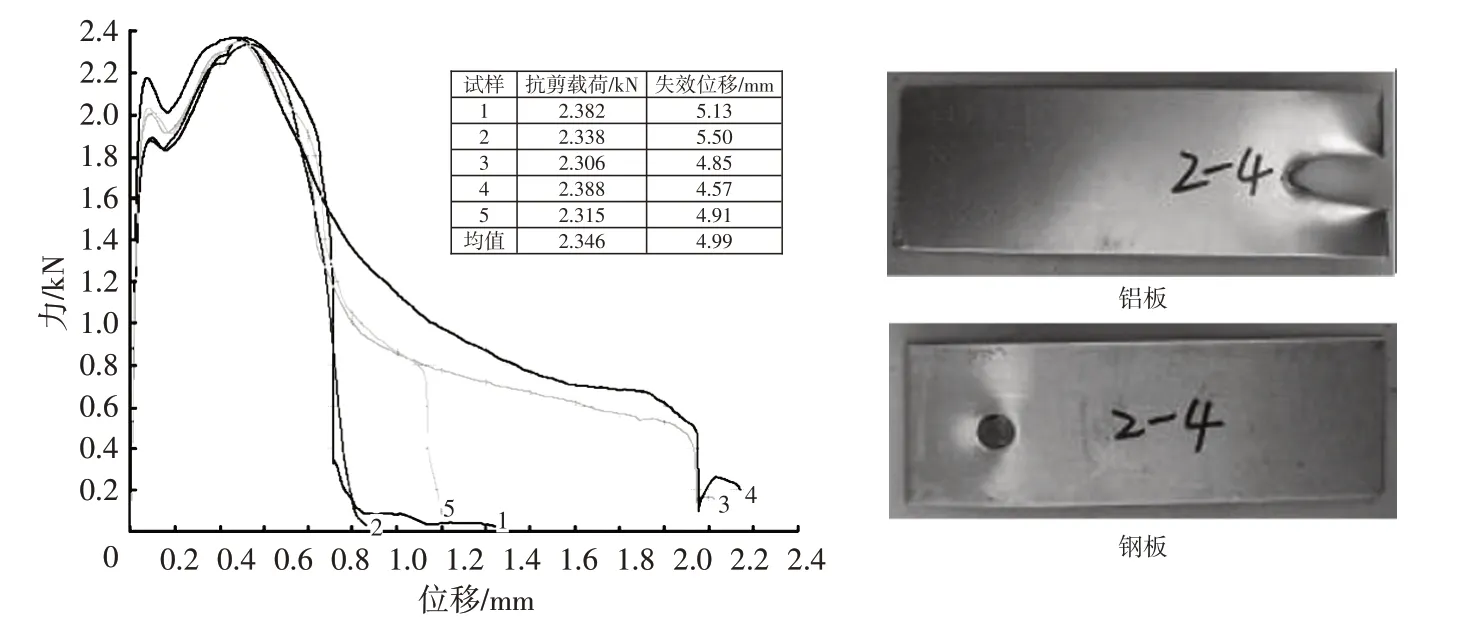

3.3.1 剪切静载荷破坏试验分析

从图5和图6可知,在剪切载荷状态下,无钉铆接连接失效模式为上层板颈部断裂,最大失效载荷为1 620 N,失效平均位移0.46 mm;SPR 连接失效模式为上层板撕裂,最大失效载荷为2 364 N,失效平均位移4.95 mm。

图5 无钉铆接剪切载荷-位移曲线及静载失效模式

图6 SPR剪切载荷-位移曲线及静载失效模式

进一步分析,在剪切载荷状态下,两者均有一定的塑形缓冲吸能,无钉铆接的抗剪强度达到SPR的68.5%,但无钉铆接接头在发生最大失效时的平均位移明显低于SPR,仅为SPR 的9.3%。

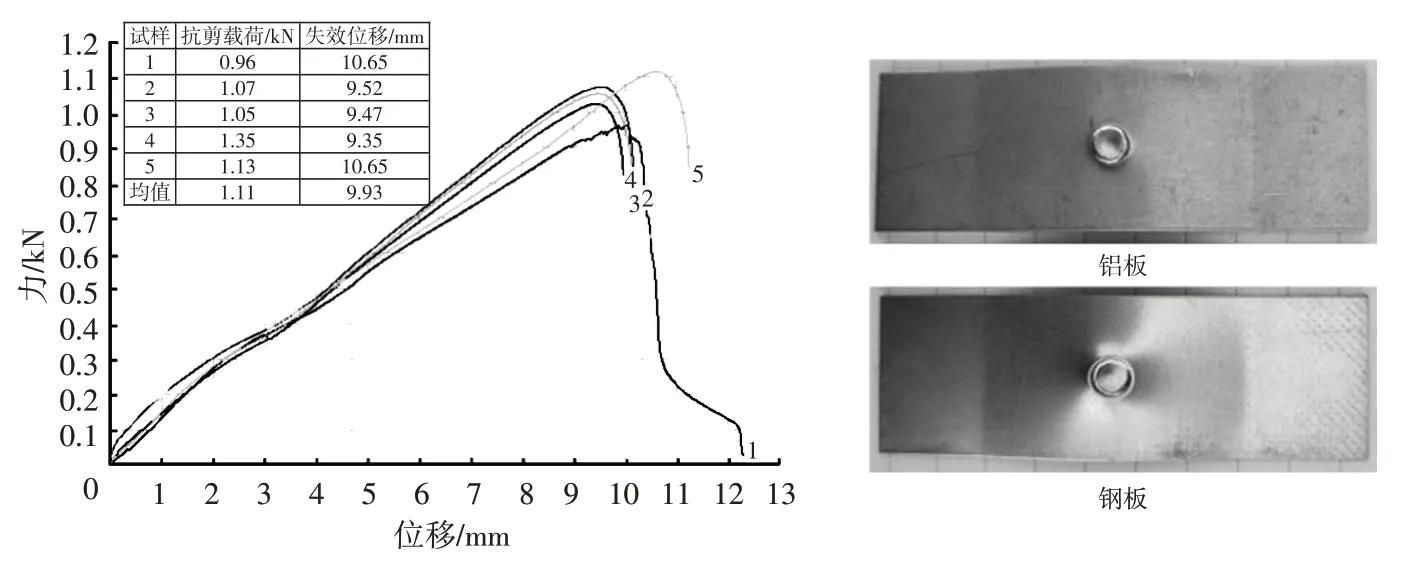

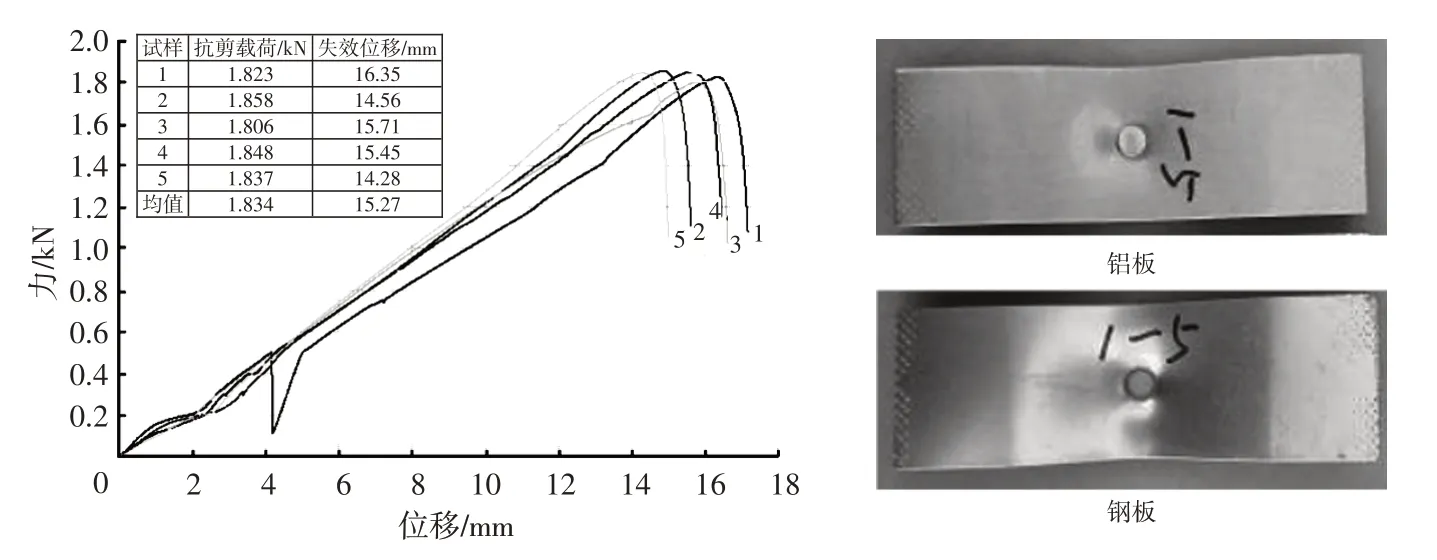

3.3.2 拉伸静载荷破坏试验分析

从图7和图8可知,在拉伸载荷状态下,2 种连接方式的失效形式均为上层板拉脱,其中,无钉铆接接头的最大失效载荷为1 112 N,失效平均位移为9.93 mm;SPR 连接接头最大失效载荷为1 834 N,失效平均位移为15.27 mm。

图7 无钉铆接拉伸载荷-位移曲线及静载失效状态

图8 SPR拉伸载荷-位移曲线及静载失效状态

进一步分析,在拉伸载荷状态下,2 种连接方式接头失效均为脆性断裂,无塑性变形缓冲区,无钉铆接抗拉强度约为SPR 的60.6%,无钉铆接失效平均位移也低于SPR,达到SPR 的65%。

总之,相比SPR 连接,无钉铆接接头力学性能虽有所降低,但可以应用在非主要承载的车身结构区域。

3.4 静力学性能影响因素分析

为了进一步分析无钉铆接接头的静力学性能,对车身结构应用无钉铆接连接形成设计指导,分别从材料等级、铆接方向、材料料厚3 个方面,结合接头剖视图形貌参数和静载荷破坏试验数据,分析其对钢铝无钉连接的静力学性能影响。

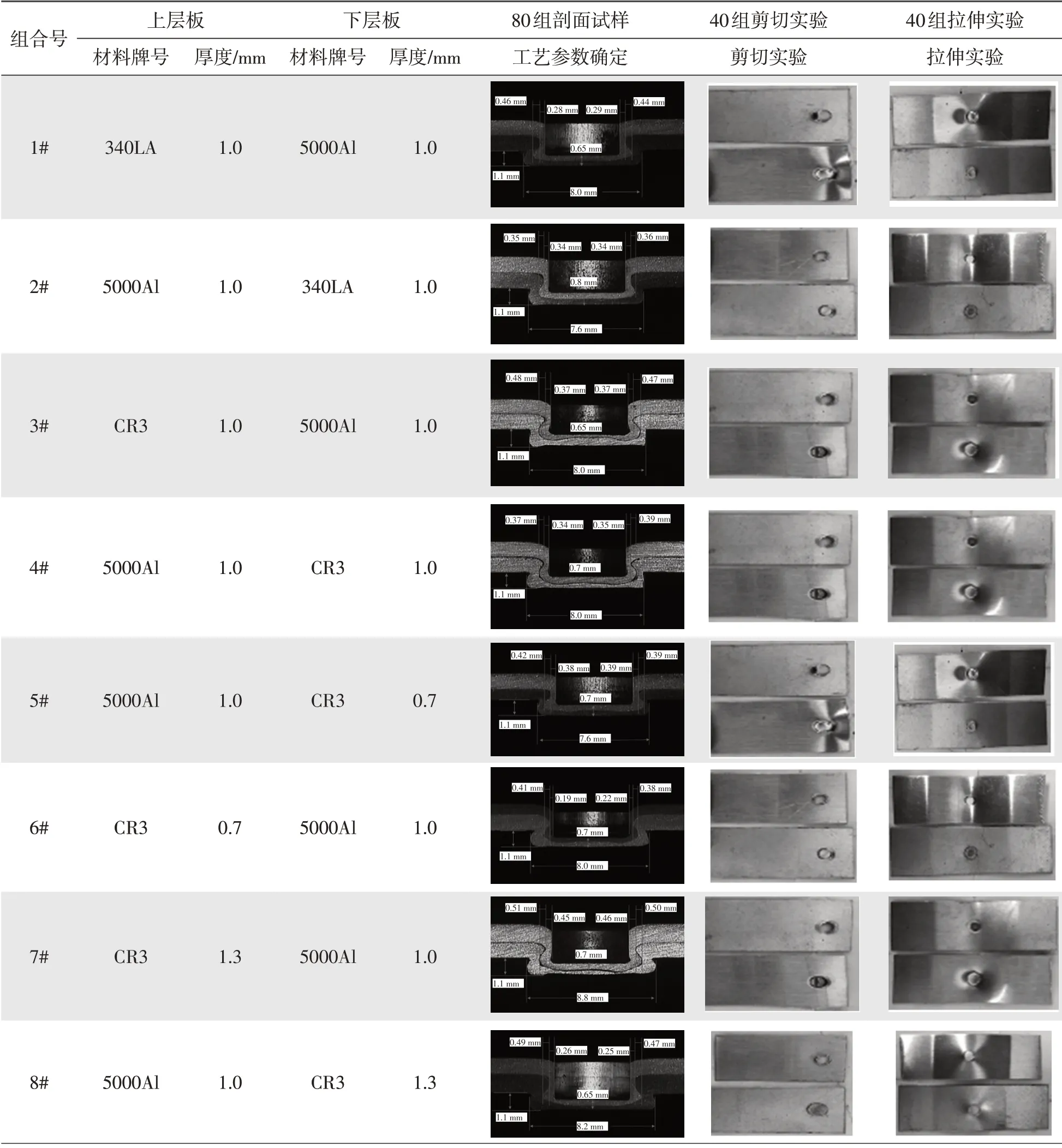

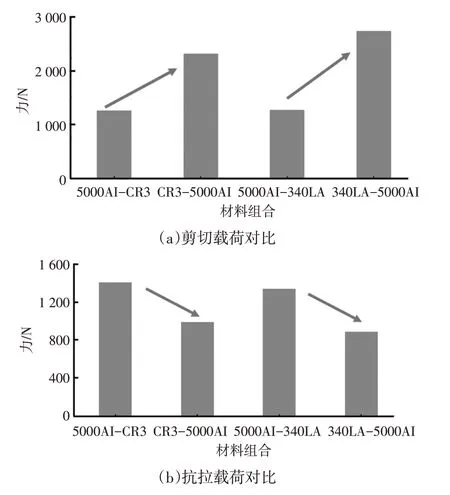

试样尺寸和试验方法如上所述,试验中选取车身结构低载荷区域常见材料牌号及料厚,5000系铝合金厚度为1.0 mm,钢板牌号分别为CR3、340LA,料厚分别选取0.7 mm、1.0 mm、1.3 mm,试验组合及试验结果如表5所示。

表5 无钉铆接力学性能影响因素分析组合

3.4.1 材料等级影响

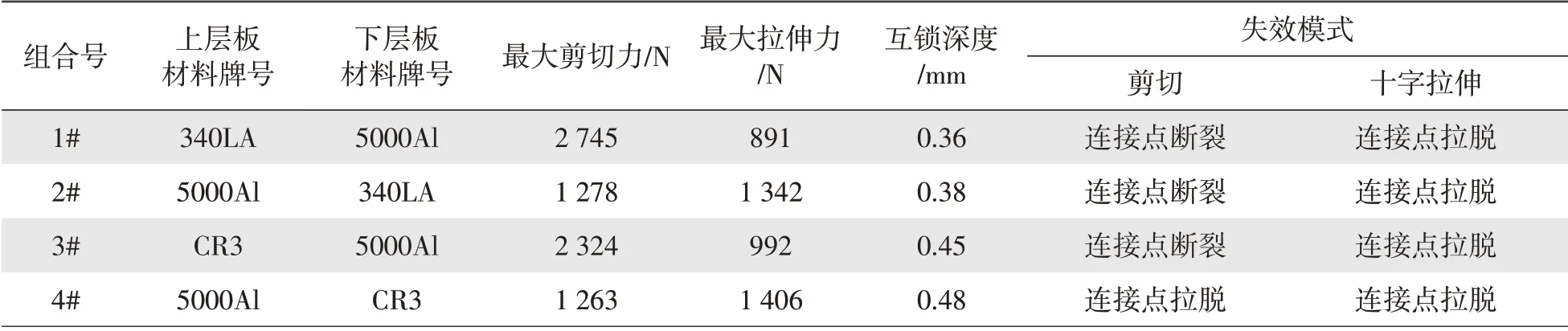

选取料厚均为1.0 mm 的前4 种组合,分析材料等级对无钉铆接连接静力学性能的影响。最大剪切力、最大拉伸力、互锁深度值和失效模式等试验结果如表6所示。

表6 静力学试验组合结果

从图9分析可知,剪切失效模式主要取决于上层板强度,上层板强度高于下层板时,剪切失效模式一般为上层材料的连接点断裂;当上层板强度低于下层板时,随着下层板强度的增加,剪切失效模式由连接点拉脱转为连接点断裂;同样,剪切强度主要取决于上层材料强度,随着上层材料强度的提升而增大。

图9 材料牌号对抗剪载荷、抗拉载荷及互锁深度影响

相同料厚下,十字拉伸的失效模式均为连接点拉脱,与材料等级无关;抗拉载荷随着材料强度提升而下降。

互锁深度随着材料载荷的提升而降低,因为材料强度越高,连接时材料变形越困难,互锁难度越大。

3.4.2 铆接方向影响

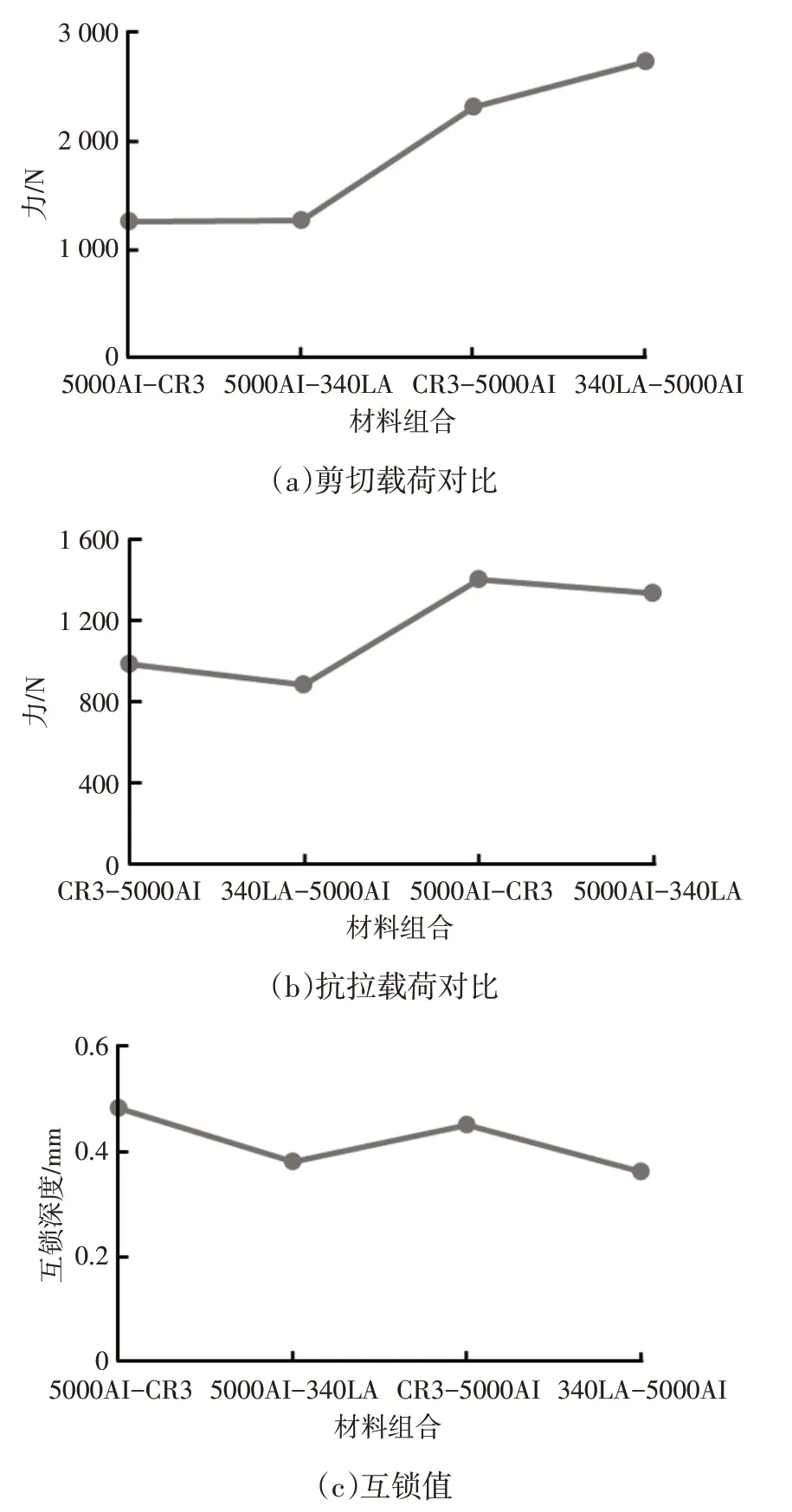

同样,基于前4 种组合数据,可分析铆接方向对无钉铆接连接静力学性能的影响,如图10所示。

图10 铆接方向对抗剪载荷、抗拉载荷影响

无钉铆接连接方向从高载荷到低强度,虽然互锁深度差异不大,但抗剪载荷明显增大,组合1比组合2 提升53.4%,组合3 比组合4 提升45.6%;连接方向为高强度到低强度,虽然互锁深度差异不大,但抗拉强度明显下降,组合1 比组合2 下降33.6%,组合3 比组合4 下降29.4%。

3.4.3 料厚影响

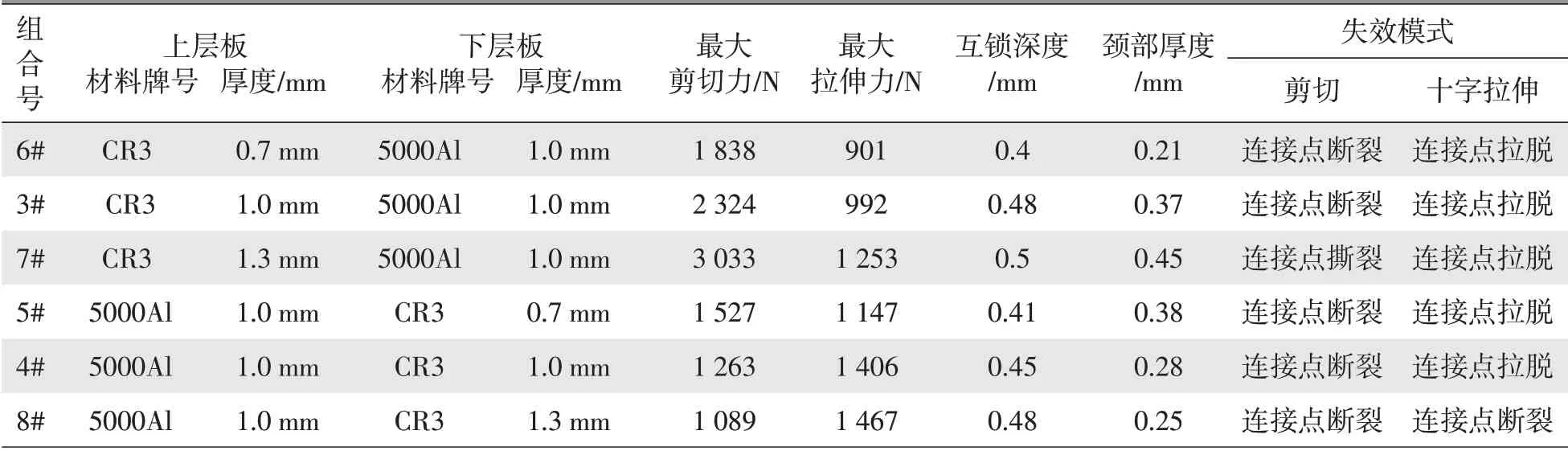

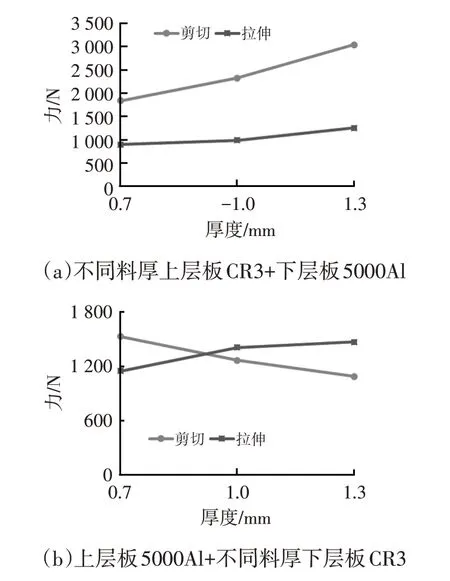

选取组合及试验结果数据如表7所示,对比分析料厚对无钉铆接工艺参数及静载荷破坏强度的影响。

表7 静力学试验组合结果

从表7及图11可知,针对抗剪强度,上层料厚越厚,互锁深度越大,颈部厚度越大,抗剪强度越高;下层料厚越厚,上层材料变形越困难,虽然互锁深度增大,但颈部厚度越薄,抗剪强度越低。针对抗拉强度,上下层料厚越厚,互锁深度越大,拉伸强度也越高。

图11 CR3料厚对抗剪载荷、抗拉载荷的影响

所以,提高抗剪强度,需要较厚的上层料厚或较薄的下层料厚;上下层料厚的增加均可提升抗拉强度。

4 结论

a.无钉铆接连接静力学性能相比SPR 虽有所下降,但可以应用在非主要承载的车身结构区域;

b.抗剪强度与上层材料强度正相关;抗拉强度与连接组合材料强度负相关;

c.铆接方向从高强度板到低强度,抗剪强度更高;铆接方向从低强度板到高强度,抗拉强度更高;

d.较厚的上层料厚和较薄的下层料厚,抗剪强度更高;上下层料厚的增加均可提升抗拉强度。