周文斌 李先珍 孙忠涛 卢旭 李斌 张旭光

摘要:通过对焊装车间关于信息化系统需求分析,探讨了一种智能车型管理系统在焊装车间自动化产线的应用,主要阐述了该系统的网络架构和功能概要。智能车型管理系统与焊装自动线无缝集成,在焊装车间实现信息流从上到下、从下到上贯通,减少了适应性产品生产准备电气程序调试工作量,从根源上避免了由于人工推算造成的物料匹配错误,降低自动线停线率,提高生产效率,实现车间的数字化、透明化、智能化。

关键词:网络架构 功能概要 物料匹配 生产效率 智能化

中图分类号:TP316.8 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220266

Abstract: Based on the analysis of the information system requirements of the welding workshop, this paper discussed the application of an intelligent vehicle type management system in the automatic production line of the welding workshop, mainly expounded the network architecture and function outline of the system. The intelligent vehicle type management system is seamlessly integrated with the automatic welding line, realizing the information flow from top to bottom and from bottom to top in the welding workshop, reducing the workload of electrical program debugging for adaptive product production preparation, avoiding the material matching error caused by manual calculation from the root, reducing the automatic line stop rate, improving production efficiency and realizing the digitalization, transparency and intelligence of the workshop.

Key words: Network architecture, Function outline, Material matching, Production efficiency, Intelligence

1 前言

随着工业机器人的大规模应用,汽车行业生产线的自动化水平逐渐提高,汽车企业焊装车间的自动化生产线数量也越来越多。目前,同一平台车型各条分总成自动生产线之间的电气程序强相关,一旦某条自动线所涉及的分总成有新的适应性产品导入,其他自动线就要进行相应的电气程序调试,工作量较大,并且各条分总成自动生产线与主焊线之间的缓存数量不同,各条自动生产线的上料需要由人工推算来进行物料匹配,无作业指示,容易错误匹配物料进而导致自动线停线。因此,焊装自动化生产线需要通过信息化系统来独立控制各条自动线的电气程序,自动分配各自动线的生产任务并自动匹配物料,进行上料作业指示和获取制造端数据,实现生产过程透明化。

2 系统构成

智能车型管理系统由应用服务器、数据服务器、工控机、网络柜、PLC控制柜和数据模型模块等组成。管理软件做到应用服务器上,应用服务器与数据服务器配置如表1所示。

工控机、网络柜和PLC控制柜选择西门子品牌。数据模型模块包含基础数据管理、生产计划管理、系统集成管理和报表及数据统计分析管理。

动力电源采用3×380 V TN-S三相五线制,交流电源电压为380 V±5%,频率为50 Hz±2 Hz。网络通讯形式为Profinet,环形网络。

车间需要分配下发生产计划的自动化生产线如表2所示。

3 系统网络架构及功能

3.1 网络架构

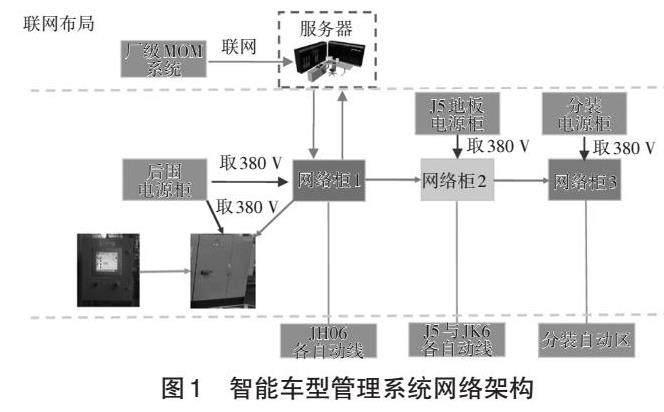

智能车型管理系统网络架构如图1所示。服务器与制造运营管理(Manufacturing Operation Management,MOM)系统通过工业以太网连接,自动接收MOM系统下发的生产计划和车型数据并存储;然后通过内部程序自动分配各自动线生产任务及车型信息,与各条自动线可编辑逻辑控制器(Programmable logic Controller,PLC)通过网络柜利用工业以太网进行通讯,实现车型传递和信息反馈;智能车型管理系统通过人机界面(Human Machine Interface,HMI)直观显示车型数据,便于生产线了解生产计划情况[1];自动生产线的PLC系统接收生产计划车型数据和生产队列指令,并按其执行加工程序,并将生产线实时状态反馈给智能车型管理系统;最后,智能车型管理系统把生产线实时状态反馈给上位MOM系统,由MOM系统统一展示;在智能车型管理系统出现故障时,也可以通过现场HMI直接输入车型数据,便可变更调整车型数据。

3.2 系统功能

智能车型管理系统主要具备生产计划管理、车型自动匹配、现场可视化、数据统计分析及系统集成管理功能。智能车型管理系统打通了研发端、工艺端、制造端数据,满足了商用车市场定制化需求;根据产品物料清单(Bill of Material,BOM)数据自动匹配机器人程序,缩短定制化产品生产准备周期,降低自动线停线率,提高生产效率;实时获取制造端数据,实现车间数字化,实现生产过程透明化。

3.2.1 生产计划的管理

智能车型管理系统自动接收MOM系统生产计划并存储数据,统筹进行生产计划管理[1]。如图2所示,智能车型管理系统包括:车型信息、流水号、状态字等基础数据维护功能;生产计划接收、存储、删除、调整、插入、分解、自动下发、跟踪、查询、生产计划实绩监控与显示功能;增加产品数据管理(Product Data Management,PDM)系统及计算机辅助工艺设计(Computer Aided Process Planning,CAPP)系统与智能车型管理系统信息交互,实现八位码、BOM清单数据交互与调用;实现车辆异常下线及重新上线跟踪处理功能。

智能车型管理系统提供给工艺人员维护车型、流水号、状态字功能,以便系统将计划车型转换为生产线PLC能够识别的代码;确认后的计划通过系统分解传递给焊装各自动线PLC控制系统,不需人工录入生产计划至HMI,避免人为录入产生错误。生产线PLC系统每次读取计划后需将标识位置后的计划为锁定状态,不允许计划员更改;通过生产线PLC控制系统反馈的信息实时监控计划的执行情况,通过数据采集可以跟踪与监控上线、下线、在线、离线车辆信息;当发生临时插单、试验车插单异常情况时,计划人员根据实际情况在系统中修改生产计划,从而实现柔性化生产,可一次选择多条计划,实现批量调整计划功能;相关人员可以在系统中查询生产计划的执行情况,比如查询生产计划已导入和执行情况。

3.2.2 车型自动匹配

智能车型管理系统自动接收MOM系统的焊装生产计划(图3中的队列F)和驾驶室图号(图3中的队列A),根据生产计划中的驾驶室图号获取相应研发端PDM系统中的驾驶室BOM数据;下一步,智能车型管理系统根据各分装自动线站点(图3中的队列B)自动拆分所获取的驾驶室BOM数据,通过内部程序自动计算与主焊线相匹配的各自动区生产任务队列,以完成最终主焊线物料相匹配的目标;再下一步,智能车型管理系统将拆分的BOM零部件图号(图3中的队列C)及生产任务队列自动下发至各分装自动线PLC,各分装自动线(图3中的队列B)根据拆分的BOM零部件图号自动匹配机器人程序,实现自动焊接。

智能车型管理系统根据驾驶室图号获取工艺端CAPP系统中驾驶室八位码数据(图3中的队列H和I),将八位码数据下发至主焊线PLC,主焊线根据驾驶室八位码自动匹配机器人程序,实现自动焊接。

智能车型管理系统将各分装自动线电气程序独立出来,自动实现各分装自动线与主焊线生产计划队列匹配,并在物料口进行物料上料指示,后续各分装自动线有适应性产品导入时,只需调试相应分装自动线即可,无需所有自动线同步调试,减少了适应性产品生产准备电气程序调试工作量,从根源上避免了由于人工推算造成的物料匹配错误,降低自动线停线率,提高生产效率。

3.2.3 现场可视化

智能车型管理系统通过设备集成采集数据和生产计划信息,建立仿真现场画面,相关管理者可以通过网络浏览器(Internet Explorer,IE)实时查看生产现场生产实绩、设备状态、车型位置、存储量等。利用车间现有平板显示器(Light Emitting Diode,LED)屏幕(图4)进行可视化展示,包括生产实绩和设备状态,程序为多线程,在车间中控室门口设置65寸液晶电视,由图4中综合大屏显示智能车型管理系统整体界面;智能车型管理系统在关键工位设置工业一体机(内置扬声器),工位人员可以查看生产计划、作业指导书、BOM数据等信息,进行上料作业指示(图5),同时系统根据基础数据可以对易错车型、不常生产车型、新车型做出声音提示及画面提示。

3.2.4 安东管理

智能车型管理系统的安东管理模块总共包含25个呼叫点,每个呼叫点设置4位按钮盒一套(自锁带灯)、黄色报警灯并蜂鸣器一套,4位按钮的功能分别为设备、质量、物料呼叫及维修签到。无论何种呼叫发生,黄色报警灯亮起并蜂鸣器响起,当维修人员到场按下签到按钮后黄灯继续亮起但蜂鸣器停止蜂鸣,维修结束后将呼叫按钮和签到按钮复位后,所有恢复正常。智能车型管理系统要对安东呼叫的数据进行采集工作,如图5所示,自动记录呼叫工位、呼叫原因、开始时间、签到时间、结束时间,并形成电子报表。

3.2.5 数据统计分析

智能车型管理系统与公司网络连接,服务器作为公司MOM系统资源的一部分进行管理,系统通过各自动线PLC系统实时采集生产制造过程中的信息(图3中的队列P、队列Q、队列R、队列S)并将其反馈给MOM系统,用于生产调度及物流配送。各部分信息汇聚到中心服务器,智能车型管理系统对所有信息进行统计、分类、汇总、储存,生成生产报表(图6)进行生产分析、质量分析、工艺分析、设备运行分析、质量统计、物流及时率统计分析等,可以在局域网上共享,相关管理人员可以使用电脑查询信息,导出信息。

3.2.6 系统集成管理

智能车型管理系统作为公司信息化系统的一部分,已预留好扩展接口,需要与上位监控系统、机器人预防性维护系统、群控系统及能源管理系统等信息化系统连接并进行集成管理。这些信息化系统软件的供应商要允许智能车型管理系统的连接,并提供相应的技术支持(包括但不限于修改控制程序,提供满足用户需求的过程实时数据标签地址清单、数据库表结构等)。如果根据用户确认的系统设计需要对原有自动化控制系统和相关设备功能及流程进行部分改变,公司负责向控制厂家提供系统集成接口相关的数据交互需求和系统设计解释支持,以利于双方开展系统集成工作。

4 系统发展方向

目前,智能车型管理系统未连接焊装车间所有线体,空中白车身缓存区(Welding Body Storge,WBS)输送线也未接入该系统,会导致二层平台存储信息缺失,仅依靠电气程序实现白车身在焊装车间与涂装车间的流转,无信息反馈,造成数据库中数据不完善。智能车型管理系统后续将连接车间所有自动化产线,深入挖掘分析生产运营数据,利用数据提升生产线产能,优化排产方案,提升焊装车间运营效率。智能车型管理系统已实现研发端、工艺端、制造端打通,后续将重点研究工艺过程数据、质量数据与市场端终端数据关联并将其反馈给研发端,实现产品升级循环(PDCA)。

5 结论

智能车型管理系统经历了硬件设计、软件设计、硬件调试及软件调试环节,实现了在焊装车间各自动生产线应用[2]。实现了智能车型管理系统的主要功能:生产计划管理功能、车型自动匹配功能、现场可视化功能、安东管理功能、数据统计分析功能及系统集成管理功能。智能车型管理系统上线完成后,实现以下价值:

a. 以BOM为主线,实现研发端、工艺端、制造端数据打通,缩短定制化产品生产准备周期;根除由于人工干预而造成数据流转错误;

b. 降低适应性产品生产准备电气程序调试工作量70%以上;

c. 满足各分装自动线与主焊线车型匹配需求,从根源上避免由于人工推算而造成的物料匹配错误,车型匹配防错率100%,降低生产线停线率1%;

d. 实现白车身唯一码传递,满足焊装车间物料追溯需求;

e. 车型管理系统实现生产过程透明化,满足物流配送需求及制造过程物料追溯;

f. 智能制造成熟度评价提升,实现车间数字化、透明化、智能化。

参考文献:

[1] 洪铁超, 李志鸿, 汉俊梅, 等. 混流生产车型管理系统的开发[J]. 汽车工艺与材料, 2017(12): 58-62.

[2] 刘晓东. 焊装车间生产管理系统的分析[J]. 汽车工艺与材料, 2019(4): 6-12.