王新宇 谷卫敏 徐中皓 李亦文 宋男 庄蔚敏

摘要:为满足商用车轻量化发展需求,从材料轻量化角度出发,将某款商用车驾驶室的玻璃钢顶导流罩替换为碳纤维环氧树脂基复合材料(CFRP)顶导流罩,实现了降重30%的指标,同时性能指标达成,甚至优于原玻璃钢顶导流罩;基于3D-Hashin复合材料失效准则和Cohesive分层失效准则,建立了CFRP基本力学性能仿真模型,并通过与试验结果进行对比,验证了模型的有效性与材料参数的准确性;通过优化碳纤维复合材料层合板的铺层角度设计,建立顶导流罩有限元模型,将两种材料的约束模态和刚度进行对比分析,结果表明:与原玻璃钢顶导流罩相比,碳纤维复合材料(CFRP)顶导流罩在显着降重的基础上,约束模态和平均刚度均有所提升,且满足强度性能指标。

关键词:碳纤维复合材料 导流罩 模态 刚度 轻量化

中图分类号:U465.6 文献标识码:B DOI: 10.19710/J.cnki.1003–8817.20220256

Study on Lightweight Design technology of Carbon Fiber Reinforces Plastic Deflectors

Wang Xinyu1, Gu Weimin1, Xu Zhonghao1, Li Yiwen1, Song nan1, Zhuang Weimin2

(1. Commercial Vehicle Development Institute of FAW Jiefang Automobile Co., Ltd., Changchun 130022; 2. State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130022)

Abstract: To meet the development needs of commercial vehicle light weight, from the perspective of materials light weight, Replace the original glass fiber composite deflectors to carbon fiber reinforced plastics (CFRP) deflectors, It is achieved that the weight is reduced by 30% and the performance index is consistent, and even better. Based on the composite material failure criterion of 3D-Hashin and Cohesive layered failure criterion, a simulation model of basic mechanical properties of CFRP was established, and the effectiveness of the model was verified by comparing with experimental results. through the design of CFRP layer angle, finite element modeling is founded, the modal performance and stiffness of the two materials deflectors are compared and analyzed, the results show that: compared with the original glass fiber composites deflectors, the theoretical quality of carbon fiber reinforced plastics (CFRP) deflectors model is reduced, at the same time, the modal performance and the average stiffness increased, and meet the fracture strength requirements.

Key words: Carbon Fiber Reinforced Plastics; Deflectors; modal; Stiffness; Light weight

1前言

商用车驾驶室的轻量化设计已成为商用车技术发展的主流趋势,碳纤维复合材料以质轻高强,耐腐抗震,制作设计灵活等诸多优点进入汽车行业,碳纤维复合材料车身零件的设计与性能分析技术已经成为国内各大厂商急需的技术储备。

随着国六排放标准在全国范围内陆续分阶段实施及“双碳”目标的推动下,商用车轻量化是市场的必然选择,国内汽车厂家采用了多种方法进行汽车轻量化的研究,包括:材料轻量化、工艺轻量化、结构轻量化[1]。碳纤维环氧树脂基复合材料以其优异的综合性能和可设计性能在汽车材料轻量化技术领域中脱颖而出,张鑫等[2]采用碳纤维复合材料替换钢材料应用在汽车保险杠防撞梁上,在满足性能约束的前提下,碳纤维复合材料防撞梁的低速碰撞性能优异且轻量化效果显着。刘越[3]等基于等刚度原理设计了碳纤维复合材料控制臂,达成了轻量化目标,而且在满足刚度性能要求的前提下,有效提高了碳纤维环氧树脂基复合材料(Carbon Fiber Reinforced Plastic,CFRP)控制臂的强度和振动特性。严择圆[4]等采用有限元法研究赛车碳纤维轮圈的轻量化设计,最终设计较原铝合金轮圈质量减轻56%,对碳纤维轮圈的结构优化使材料的最大应力和应变减小,整体刚度提高35%,失效因子降低8.1%。但目前碳纤维复合材料应用于商用车导流罩方面的研究尚处于探索阶段,行业中并无成熟应用产品的案例,与此相关的轻量化设计技术有待进一步探索。

本文针对某商用车顶导流罩,研究碳纤维材料零部件设计及性能控制方法,旨在利用碳纤维复合材料替代原玻璃钢材料,在性能一致的前提下,实现降重。首先通过试验获得CFRP的材料参数,再基于3D-Hashin失效准则及Cohesive失效准则,建立相应的有限元模型,对比分析试验与仿真结果,验证模型有效性和材料参数的准确性,然后研究碳纤维复合材料层合板的铺层顺序,建立顶导流罩模型,并进行刚度性能仿真获得最优铺层顺序,最后计算两种材料下(玻璃钢及CFRP)顶导流罩的刚度,约束模态,并验证CFRP顶导流罩的强度,将两种材料的刚度、约束模态结果进行分析对比,最终得到CFRP顶导流罩理论质量降低8.27 kg,平均刚度由玻纤材料的32.89 N/mm提升至碳纤材料的58.36 N/mm,提升了77%;首阶固有频率提升6.56 Hz,NVH性能得到提升;扭转强度工况下最大应力值低于材料的断裂强度,满足CFRP材料的强度要求。

2 板材的选取及性能标定

2.1 碳纤维环氧树脂基复合材料

传统的商用车驾驶室导流罩的材质通常使用玻璃钢,导流罩结构形式简单,占用空间较大,且重点起到导流的作用,但因原玻璃钢材质质量偏大,对顶盖强度要求偏高,不利于轻量化,所以使用CFRP替代玻璃钢材料对于商用车驾驶室轻量化的意义较大。

结合顶导流罩安装在驾驶室顶盖上方,在车辆行驶过程中起到导流作用,且考虑到成本、工艺因素,碳纤维选用T300,基体选用环氧树脂基。

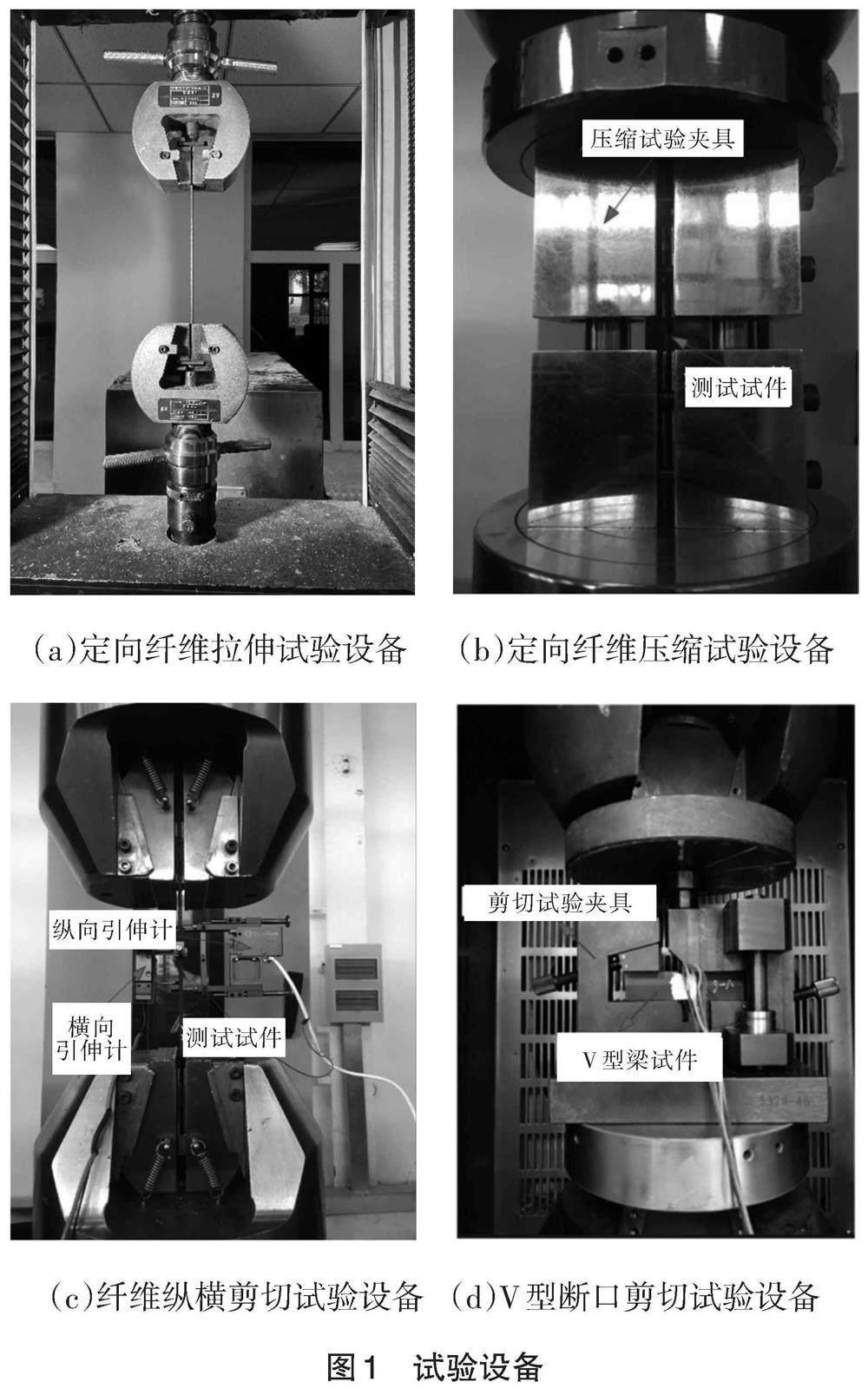

对于T300级碳纤维环氧树脂基复合材料,本文通过4种试验方法确定材料参数:定向纤维拉伸试验,定向纤维压缩实验,纤维纵横剪切试验和V型端口剪切试验,得到3个方向的弹性模量、剪切模量、拉伸强度、压缩强度和剪切强度。

采用的试验设备如下图1所示。

根据碳纤维复合材料片材的试验测得的参数数值汇总如表1所示。其中,1方向表示纤维方向,2方向表示平面内垂直于纤维方向的基体方向,3方向表示厚度方向,其中材料密度为1 360 kg/m3 。

2.2 仿真失效准则的适用

通过0°片材拉伸仿真,90°片材拉伸仿真及±45°片材纵横剪切仿真来确定材料卡及有限元模型的准确性。

本文采用的失效准则是在3D-Hashin失效准则基础上,增加了Cohesive失效准则作为分层失效准则[5-8]。各失效准则独立判断碳纤维片材的各种失效模式。当某种失效准则达到1时,即认为产生了对应模式的失效。失效准则如下:

纤维拉伸破坏:

(1)

纤维压缩模式:

![]() (2)

(2)

纤维-基体剪切模式:

(3)

基体拉伸模式:

![]() (4)

(4)

基体压缩模式:

(5)

法向拉伸分层模式:

![]() (6)

(6)

法向压缩分层模式![]() :

:

![]() (7)

(7)

其中![]() 、

、![]() 、

、![]() 为单向板纤维、基体、厚度方向的正应力分量;

为单向板纤维、基体、厚度方向的正应力分量;![]() 、

、![]() 、

、![]() 为3个平面内的剪切应力分量;

为3个平面内的剪切应力分量;![]() 、

、![]() 为单向板纤维方向拉伸、压缩强度;

为单向板纤维方向拉伸、压缩强度;![]() 、

、![]() 为单向板基体方向拉伸、压缩强度;

为单向板基体方向拉伸、压缩强度;![]() 、

、![]() 为单向板厚度方向的拉伸、压缩强度;

为单向板厚度方向的拉伸、压缩强度;![]() 、

、![]() 、

、![]() 为单向板3个平面内的剪切强度。

为单向板3个平面内的剪切强度。

2.3 仿真结果与试验结果对比验证

采用ABAQUS6.14仿真软件进行仿真分析。通过求解式(1-7),能够获得碳纤维片材的失效损伤模式,图中失效损伤模式属于无量纲参数,即当式(1-7)计算值≥1时,单元则出现损伤失效,对应失效损伤模式发生。0°片材拉伸的仿真结果如图2a、图2b,试验结果如图2c所示,仿真获得的片材的失效形式与试验相近,纤维横向断裂,基体沿着加载方向开裂,使得纤维成束状散落。仿真与试验获得的载荷位移曲线对比如图2d所示,0°片材呈现脆性断裂的形式,位移和载荷误差均在10%以内,仿真预测的拉伸载荷-位移曲线与试验数据得到了较好的吻合。?

90°片材拉伸的仿真结果如图3(a)、 3(b)所示,图中的失效损伤模式属于无量纲参数,试验结果如图3 (c)所示,失效形式与试验类似,纤维基本没有损伤,基体裂纹垂直于加载方向,基体的开裂最终造成片材的失效。仿真与试验获得的载荷位移曲线对比如图3(d)所示,90°片材呈现脆性断裂的形式,位移和载荷误差均在10%以内,仿真预测的拉伸载荷-位移曲线与试验数据得到了较好的吻合。

?

±45°片材纵横剪切的仿真结果如图4a、4b所示,图中的失效损伤模式属于无量纲参数,试验结果如图4d所示,失效形式与试验类似,纤维基本没有损伤,片材边缘的基体在层与层之间的剪切作用下首先产生损伤。在进一步加载后,片材层与层之间发生分层损伤,±45°片材中间段出现颈缩,整体剪切失效如图4c所示,图中的失效损伤模式属于无量纲参数,。由图4d可知,分层损伤分布于片材铺层的层与层之间,而不出现在片材的侧面;分层损伤首先出现在片材的边缘,然后沿着层面向内部扩展。仿真与试验获得的载荷位移曲线对比如图4e所示,仿真预测的拉伸载荷-位移曲线与试验数据能够较好的吻合。

?

基于片材的仿真分析及试验标定,既获得了CFRP关键材料参数,又验证了仿真分析的方法及流程的准确性及可行性,能够支撑后续部件级或总成级的碳纤维复合材料产品开发。

3 顶导流罩结构方案设计

3.1 厚度及层数的设计

目前在复合材料替换的轻量化设计中,在单个零件材料的替换时,零件厚度可依据等刚度材料替换的方法进行预估[2],基于顶导流罩安装在车身顶盖上方,起到导流作用,结合原玻璃钢顶导流罩的厚度预估碳纤维复材顶导流罩的厚度定为2mm左右,进而确定铺层层数为14层,因每层0.132mm,确定铺层厚度则为1.848mm。

3.2 铺层角度的设计

铺层层数确定为14层,根据顶导流罩受载荷情况,重点在碳纤维复合材料顶导流罩的铺层角度设计上。

3.2.1复合材料铺层设计原则

CFRP顶导流罩的力学特性与复合材料的铺层密切相关,在碳纤维复合材料铺层角度设计优化中通常遵循以下原则[2][9]: 从结构稳定性、减少泊松比和热应力及避免树脂直接受载考虑,建议一个构件中应同时包含4种铺层; 主应力原则:在结构的拉伸和压缩方向需要有0°纤维铺层进行承载;且较少使用90°铺层,但是为了使复合材料的基体在各个方向均不承受主要载荷,但90°方向铺层所占的比例至少要大于10%; 铺层均衡对称原则:层合板外部表面宜选用±45°的铺层,并采用对称铺设以降低拉弯耦合等引起的结构翘曲; 连接处按需调整铺层:根据连接方式调整结构中铺层含量的比例。以螺接部分的铺层为例,0°铺层含量应为25%~50%,±45°含量应大于等于40%,90°含量应为10%~25%。

3.2.2确定铺层顺序

复合材料的铺层顺序与其层合板的力学性能有着密切的联系,复合材料铺层顺序的变化对其结构的整体性有着关键性的作用[10]。

为有效合理找到CFRP层合板最优铺层顺序,采用HyperMesh进行前处理和定义,完成建模步骤,定义优化问题、优化目标、设计约束及设计变量,然后提交OptiStruct进行结构分析和优化,最后对优化结果进行后处理。

针对顶导流罩模型的刚度工况进行优化,在顶导流罩上选取2号点进行按压,约束顶导流罩与白车身连接处六方向自由度,对此区域法向施加300 N的载荷,如图5所示;

由于实际生产制造CFRP层合板时,为提高制造便利性,铺层角度一般选取0°/45°/-45°/90°这4个角度。因此在优化中设置这4种设计变量;为了防止结构翘曲,最外层应设计为45°或者-45°,由于导流罩本身是轴对称结构,这两种结构对整体结构来说物理意义一致;最后根据复合材料铺层设计原则进行细微的调整,使优化结果更接近实际工艺可行的结果,最终确定铺层顺序为[45/0/-45/90/45/0/-45]S。

根据以上获得的优化铺层顺序,对其进行相应的验证,对比6种不同铺层方式的刚度性能来验证铺层角度: 单向铺层[0]14; 单向铺层[90]14; 非对称铺层[±45]7; 对称铺层[45/-45/45/-45/45/-45/45]S 复杂非对称铺层45/0/-45/90/45/0/-45]2; 复杂对称铺层[45/0/-45/90/45/0/-45]S。

对6组顶导流罩铺层设置方案,每种9个测点共54个模型进行刚度分析,顶导流罩刚度测点图如图6所示,提取测点处位移,计算得到各铺层刚度结果如图7所示。由结果可知,对称与非对称铺层方式结构刚度差别很小,对称铺层方式可以防止结构翘曲,因此在保证结构刚度的前提下,选用了复杂对称铺层[45/0/-45/90/45/0/-45]S。

基于以上设计验证,最终确定CFRP顶导流罩的厚度为1.848mm,共14层,铺层角度为[45/0/-45/90/45/0/-45]S。

4 顶导流罩性能对比

4.1 有限元模型的建立及分析工况

导流罩是外饰结构功能件,顶导流罩是将车身顶部的风载荷进行导流的作用元件,它通过四个固定螺栓与白车身进行连接,通常将风阻载荷传递给车身,在对其进行结构设计时,需综合考虑刚度,振动特性,强度3项性能指标。采用有限元软件HyperMesh建立模型,设置碳纤维的纤维方向,使用2D模块下的HyperLaminate功能设置铺层角度,分别建立刚度工况、振动特性工况及强度工况。

刚度工况:在顶导流罩上选取九个典型区域按序号由小到大依次进行按压,约束顶导流罩与白车身连接处六方向自由度,对6个区域法向施加300 N的载荷,如图6所示;

振动特性工况:约束顶导流罩与车身的连接位置;

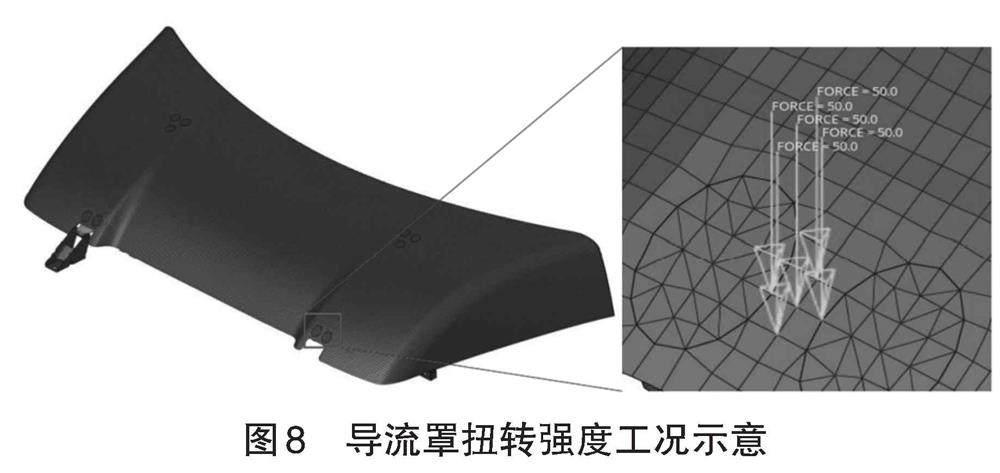

扭转强度工况:根据固定点位置的位置分布,考虑到顶导流罩在使用过程中可能会受到扭转载荷,因此将顶导流罩顶盖右侧固定点及后围固定点全约束,在顶导流罩左前方固定点施加大小为300 N的力,方向竖直向下,如图8所示扭转强度工况示意。

4.2 顶导流罩刚度性能对比

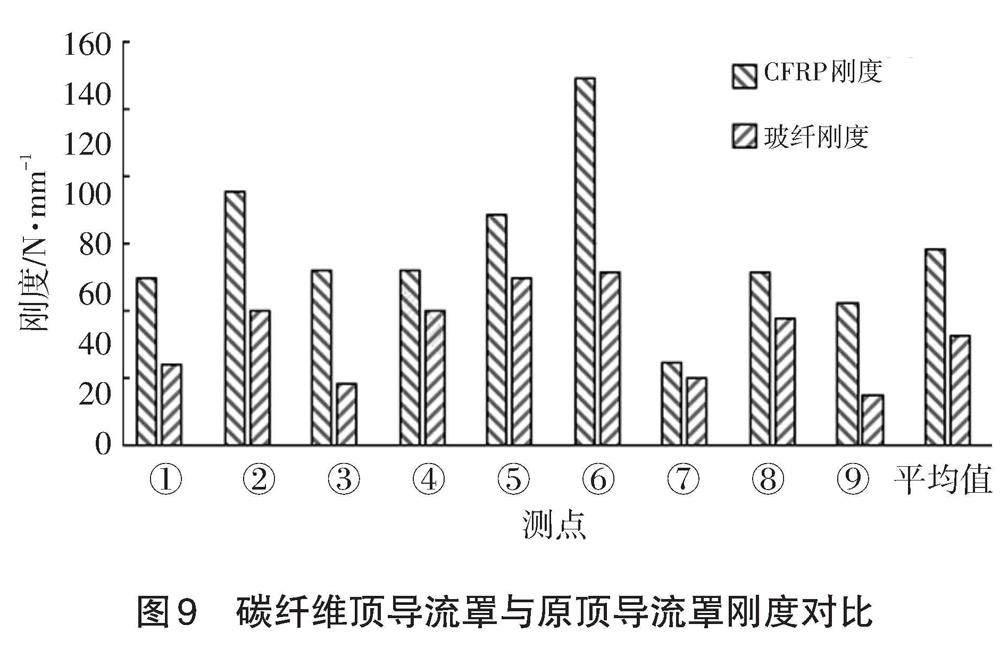

如图9碳纤维顶导流罩与原顶导流罩刚度对比所示,将两种材料的刚度对比综合评价,碳纤维环氧树脂基复合材料的顶导流罩表面平均刚度为58.36 N/mm,原玻璃钢顶导流罩的表面平均刚度为32.89 N/mm,平均刚度提升77%。

4.3 顶导流罩振动性能对比

顶导流罩的振动特性是很重要的考核项,考核其振动特性的目的是获得首阶固有频率数值,由表2可以看出,CFRP顶导流罩的首阶固有频率为18.87Hz,原玻璃钢顶导流罩的首阶固有频率为12.31Hz,提高了6.56Hz,相对变化增长53.3%,使得CFRP顶导流罩较原玻璃钢顶导流罩动刚度有所提升,并且避开了商用车常用路面常用车速下的共振频率。表3显示两种材料下顶导流罩的前6阶模态振型,可以看出相近的振型下,CFRP顶导流罩固有频率均有提升,其振动特性得到了有效的改善。

4.4 顶导流罩强度性能对比

碳纤维顶导流罩表面应力最高点值为305.7 MPa(材料断裂强度为456 MPa),满足材料强度要求,如图10所示。

5 结论

本文对顶导流罩进行轻量化设计,选取碳纤维复合材料代替玻璃钢材料,采用寻优方式利用OptiStruct及复合材料铺层设计原则综合得到CFRP层合板的最优铺层顺序,最终CFRP顶导流罩质量由原玻璃钢的16.7kg降低至8.43kg,质量减轻了8.27kg。三项基本性能结论如下: 碳纤维顶导流罩表面平均刚度较原玻璃钢材料有所提升; 振动性能:碳纤维复合材料顶导流罩首阶固有频率较原玻璃钢材料首阶固有频率得到了提升。 CFRP顶导流罩表面应力最高点值满足断裂强度要求;

本文系统的探讨了CFRP片材的性能测试及仿真方法验证,零部件的设计及性能优化方法,具备较高的工程应用价值,能够为驾驶室轻量化设计提供全新的解决方案。

参考文献: 伊维天, 李亦文, 徐中皓, 等. 某商用车车身多目标协同轻量化设计[C]// 2020中国汽车工程学会年会暨展览会, 2020. 张鑫, 赵晓昱, 兰祥, 等. 汽车用碳纤维复合材料前防撞梁的轻量化与优化设计[J]. 玻璃钢/复合材料, 2019(8): 6-6. 刘越, 蒋荣超, 刘大维, 等. 碳纤维复合材料悬架控制臂轻量化设计研究[J]. 玻璃钢/复合材料, 2019(8): 47-52. 严择圆, 郭巍, 鲁亚妮, 等. 大学生方程式赛车碳纤维轮圈结构设计与优化[J]. 重庆大学学报(自然科学版), 2019, 42(8): 9-9. HASHIN Z. Failure Criteria for Unidirectional Fiber Composite[J]. Journal of Applied Mechanics, 1980(47): 329-334. LESSARD L B, SHOKRIEH M M. Two-Dimensional Modeling of Composite Pinned-Joint Failure[J]. Journal of Composite Materials, 1995, 29(5): 671-697. SHOKRIEH M M, LESSARD L B. Effects of Material Nonlinearity on the Three-Dimensional Stress State of Pin-Loaded Composite Laminates[J]. Journal of Composite Materials, 1996, 30(7): 839-861. 沈观林. 复合材料力学[M]. 清华大学出版社, 2006: 28-40. 中国航空研究院. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001: 84-87. PATTEN S, SPECIALIST O. Targeting Composite Wing Performance-Optimizing the Composite Lay-Up Design[C]// The 6th Altair CAE Technology Conference, 2009.