陈曦

(一汽-大众汽车有限公司,长春 130000)

1 前言

车门密封条粘接是车辆装配过程中的重要工艺,粘接质量直接影响车辆的密封性能和噪声、振动与声振粗糙度(Noise Vibration Harshness,NVH)性能,直接影响客户体验。由于车型产品的多样化,总装混线生产的车型增多,对于车门密封条粘接的柔性要求更高。基于上述的多方面因素,某主机厂计划采用工业机器人自动滚压粘接技术替代传统手工上料,并引入半自动压盘粘接的技术,提高人员效率、生产线柔性和自动化率。

本研究利用PDPS 软件进行车门密封条滚压设备的设计和仿真验证,论证了工艺规划的可行性。

2 产线结构[1]

本项目旨在设计一套全自动车门密封条粘接和滚压系统。在车门分装线,车门总成吊具通过升降机放置在水平输送的输送线体(Elektrohaegebahn,EHB)上,该设备负责完成固定在车门吊具上的左右侧前后4 个车门密封条的粘接及打孔工作,如图1 所示,作业流程为:0010 快进;0020 左侧和右侧各一个车门的粘接;0030 左侧和右侧剩余车门的粘接;0040 打孔;0050 快出。

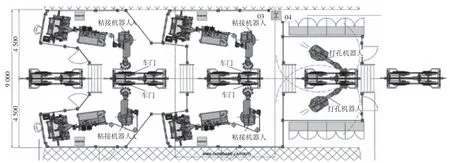

图1 工位布局方案

系统共5 个工位,第1 个工位为快进和车型识别工位,第2 个工位为左右前门的密封条粘接工位,第3 个工位为左右后门的密封条粘接工位,第4 个工位为四门的流水孔钻孔工位,第5 个工位为快出工位,布局如图1 所示。

本系统主要包括工业粘接机器人4 台、工业钻孔机器人2 台、视觉识别系统6 套、电控系统3 套、电气系统1 套(包括机器人控制柜和PLC 柜)、车门定位系统4 套、车门吊具定位系统3 套、车型识别系统1 套、安全系统1 套、吸尘器4 套。

系统的设计要考虑生产现场实际情况,如生产线工位空间和运行节拍,还要考虑车门密封条滚压对于质量的要求,如密封条的轨迹和接口位置需按照零件设计要求执行,最后要考虑工艺的可行性,如工艺运行过程中是否存在机构干涉以及生产节拍中是否存在时间的浪费等。

3 建立仿真工位模型

3.1 创建项目和资源节点

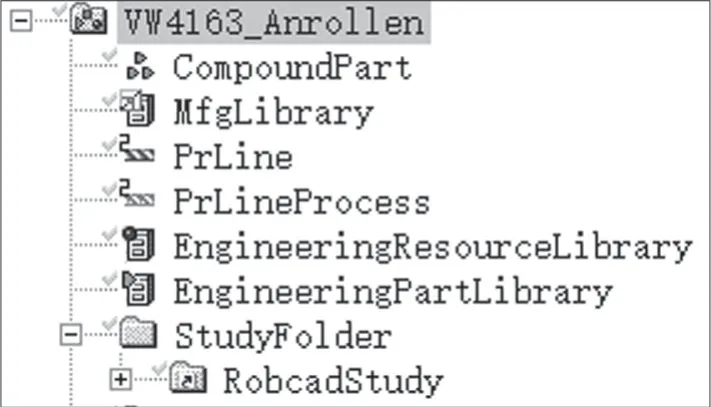

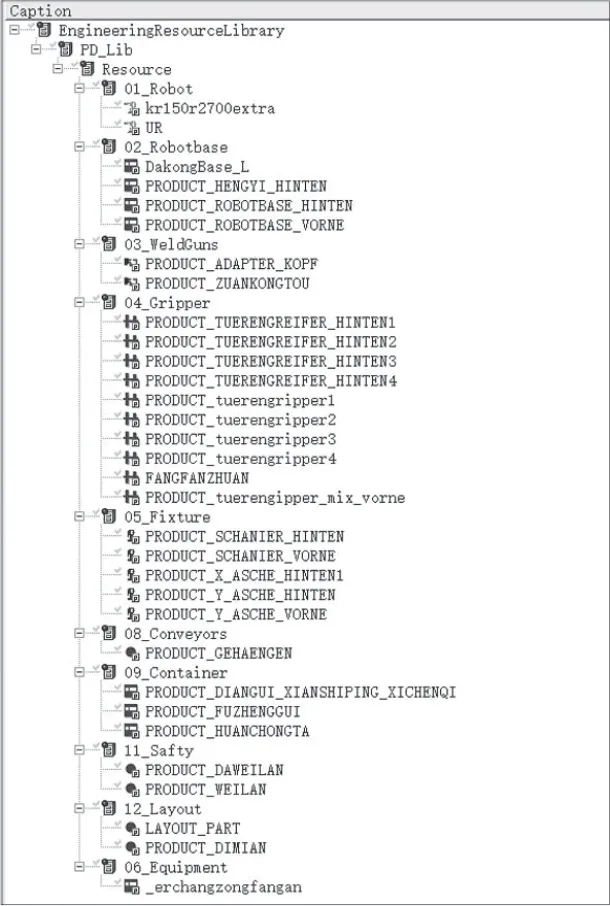

首先在Process Design 中建立新仿真项目,同时在项目资源节点下创建标准的资源格式,包括产品库、焊点库、资源库、工艺库、个人文件夹,如图2 所示。

图2 创建项目资源

3.2 资源库建立

创建仿真模型涉及的所有资源库,包括产品零件、焊点、设备数据等相关信息。此前需要对数据进行处理,将其转化为.jt 格式,同时在外层以.cojt 格式建立文件夹。

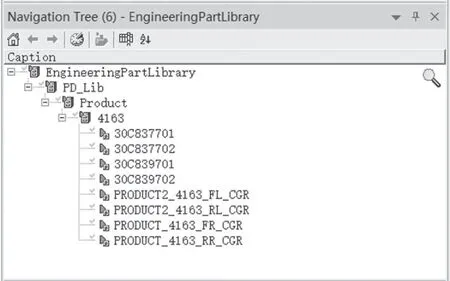

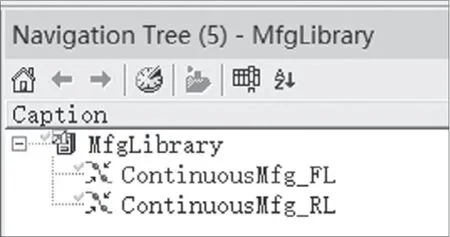

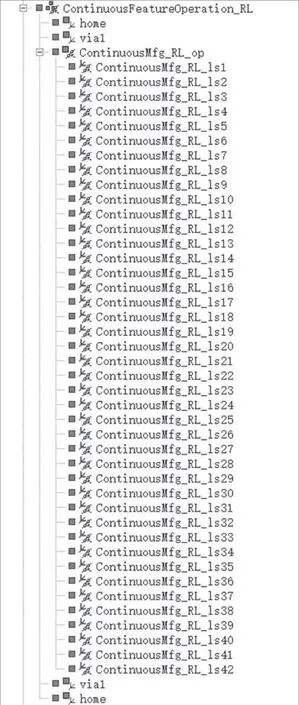

将车型产品的数据导入产品库,包括4 个车门和相应粘接的密封条零件的数据Engineering Part Library,如图3 所示。将密封条粘接轨迹提取成一条连续的线,定义为连续焊点,导入焊点库MfgLibrary,如图4 所示。将其他设备相关的数据导入资源库Engineering Resource Library,如图5 所示,包括工业机器人(KR150R2700)模型、粘接头模型、打孔头模型、车门夹紧机构模型(上方1 处、底部2处、侧面1 处)、车门吊具夹紧机构模型、车门吊具模型、电控柜模型、安全围栏模型、显示屏模型、吸尘器模型、平面图模型及工位布局涉及到的资源模型等。

图3 导入产品

图4 创建连续焊点

图5 设备资源导入

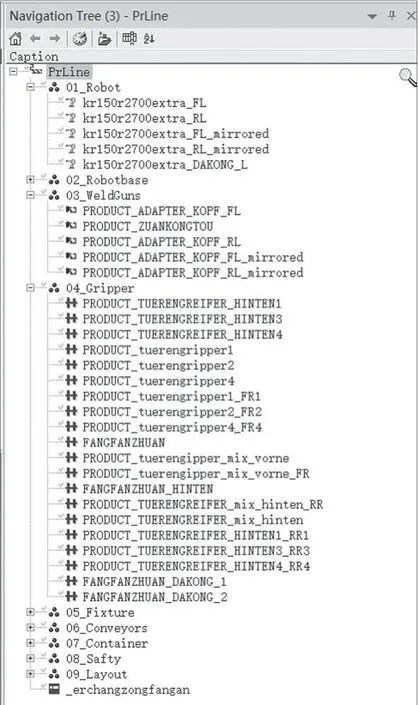

3.3 创建生产线结构

创建生产线结构是仿真最基础的设计,包括确认数据资源以及资源、产品、焊点的关联。将本次工艺仿真需要的产品和资源拖入到工艺库Prline 中,如图6 所示,将仿真需要的滚压机器人分别与滚压头关联、钻孔机器人分别与钻孔头关联。

图6 产品和资源导入

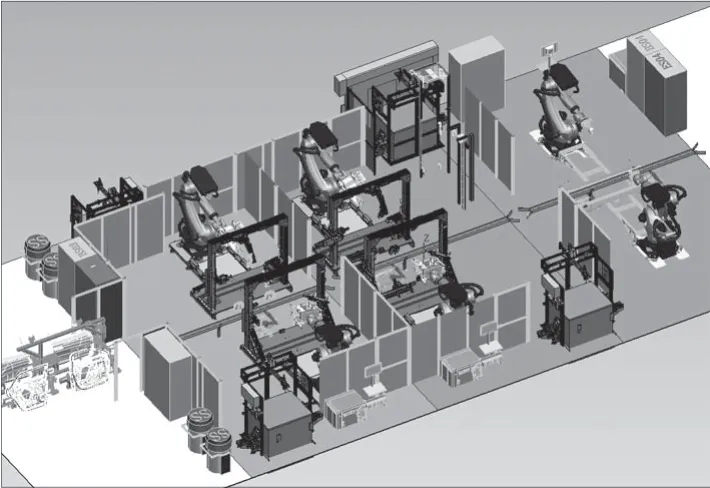

3.4 建立工艺操作

建立工艺操作是将产品、资源、操作按照结构树中资源的工艺流程的顺序关联,需要把零件、焊点、资源等分配到相应工位和具体的工具上,同时根据2D 工位平面图,将各个3D 资源和产品移动到正确的位置上,形成完整的仿真工位和仿真工艺设计,如图7 所示。过程中需要考虑到生产线的基础条件,将所有的机器人、开卷设备、缓存设备、夹具和定位机构以及其他附属设施比如围栏、吸尘器、显示屏、电柜等在有限的平面布局内合理布置,确保整个系统静态布局能够符合生产线的要求。

图7 设备工位设计

4 仿真操作

在Process Design 中完成上述操作后,需要转到Process Simulate 中进行具体的仿真配置。

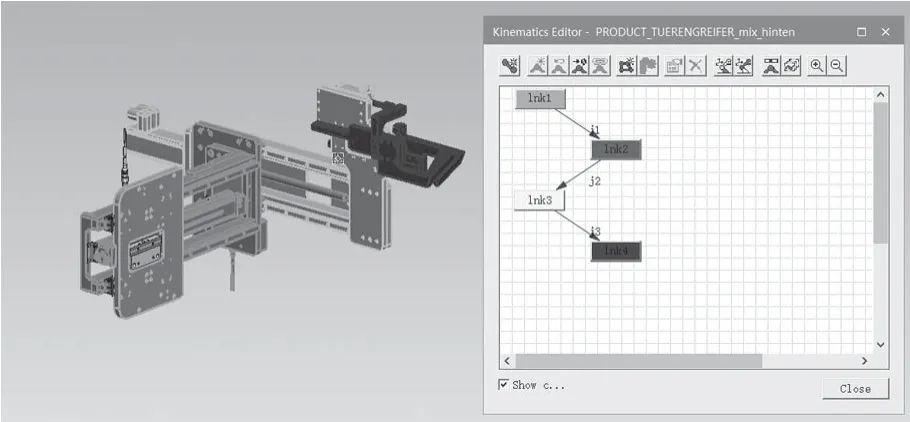

4.1 工具属性和运动定义

机器人与夹具的关联(滚压头和钻孔头)需要定义属性和运动,首先在夹具和机器人匹配的平面创建坐标系,通过Mount Tool 命令将机器人与滚压头关联。然后需要对每一个夹具进行运动机构的定义,具体是指定义夹具中各个运动部件以及运动关系,如图8 所示。

图8 夹具运动机构定义

4.2 设计工艺模拟

按照实际工艺流程对于所有相关设备和零件进行工艺模拟,包括夹具的运动,机器人的轨迹等,这是整个模拟系统设计中最重要的环节,要将整个生产工艺过程在软件中进行完整设计。设计工艺模拟包括工艺顺序流程和各个流程中每个机构的具体运动。

4.2.1 工艺流程设计[2]

本次涉及的工艺过程主要分为机器人的工艺过程和吊具夹具的工艺过程。首先是机器人的工艺过程,以粘接机器人为例,机器人至车门内板一定距离时,使用视觉相机对车门进行拍照,分析出车门的实际位置,粘接机器人根据车门位置的偏移量确定密封条粘接的起始位置,移动滚压头至起始位,并按照粘接轨迹运行一周(密封条起始位置和粘接位置由零件设计部门提出,是机器人轨迹设计的基础),完成密封条的粘接工作,最后控制滚压头在终点和起点相连位置切断密封条零件后,机器人退出并返回原位。

车门吊具和夹具的工艺过程是吊具载体运行到车型识别位置停止,读写头读取吊具载体信息,激光传感器照射车门特征点确定车门信息,比对一致后,吊具放行,运行至滚压工位停止位后停止,5 处夹具分别固定车门和车门吊具,执行滚压操作后,所有固定夹具打开,车门吊具放行至下一工位。

4.2.2 夹具动作和机器人轨迹设计

夹具的运动分为打开、闭合和旋转3 种状态,根据工艺流程对车门固定夹具和车门吊具固定夹具的动作进行设置。

机器人轨迹是指机器人在运动过程中所经过的路径,路径是由轨迹点组成的。滚压机器人的轨迹由初始原位、视觉识别拍照位、滚压位置等组成。在Path Editor 窗口中设计轨迹。通常Home 位对应机器人的初始原位,视觉识别拍照位置根据实际相机拍照位置确定,本项目参考工业摄像机的一般拍摄距离(500 mm)设计。此次机器人轨迹设计中,比较特殊的是滚压位置的轨迹,由于是一条连续的轨迹,轨迹以连续焊点的形式保存,需要先将机器人拖动到在焊点起始位置,选择需要寻找的焊点,然后使用跟随模式,根据每一个拆分的位置,按照实际情况进行机器人姿态的调整。根据零件产品设计的粘接要求,所有轨迹点应保证滚压头的接触面与密封条零件的粘接面法向重合,保证滚压力垂直施加在作用面上。工艺流程如图9 所示。

图9 机器人轨迹设计

4.3 设计仿真时序

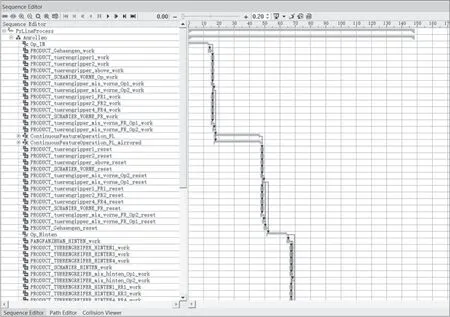

在PDPS 仿真软件中,生产线或工位的规划一般都是基于时序驱动设备的联动仿真,在软件左侧Operation Tree 窗口中有仿真时序节点,仿真时序节点可以是一个独立操作,也可以是机器人整个路径,还可以是一个完整的工位。本仿真时序是一个完整的工艺操作,包括5 个工位。在Sequence Editor 中,可以分别设置每一个独立设备的运行时间,并通过指向箭头表示工艺操作中设备运行的先后顺序,对相关联的设备进行连接和调整。所有设备的运行顺序都需要与实际工艺操作流程和逻辑保持完全一致,如图10 所示。

图10 仿真时序设计

5 工位模型仿真分析

5.1 碰撞干涉检测[3]

对于虚拟仿真,碰撞检测设置是必不可少的步骤,通过设备或机器人在动态运行过程中自动检测是否发生干涉可以提前规避方案设计阶段发生的缺陷,提前预知设计方案的风险,提升设计效率。

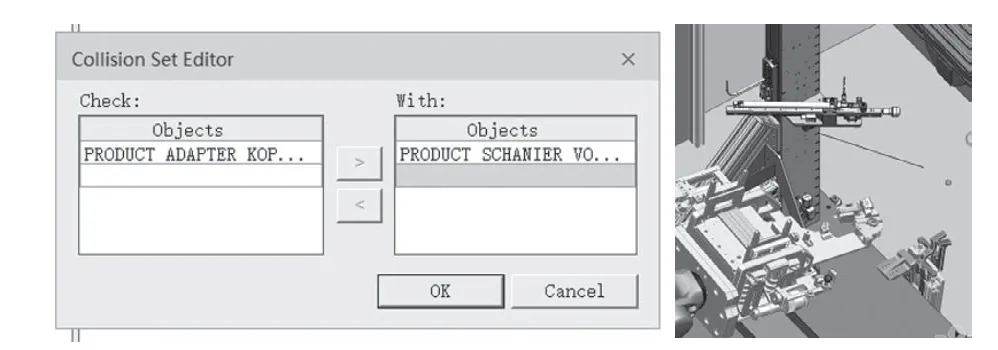

碰撞检测功能在软件窗口“Collision Viewer”中进行设置,添加检测主对象和可能发生碰撞的对象,例如检测机器人滚压头和车门固定夹具是否存在空间干涉,如图11 所示。

图11 碰撞检测设计

5.2 工位模型仿真

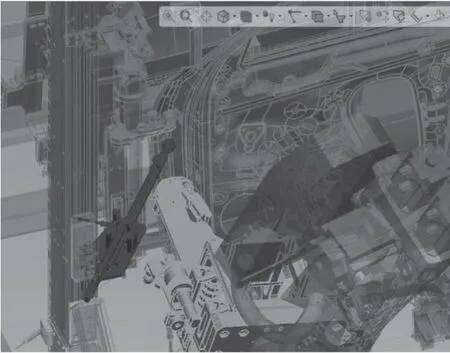

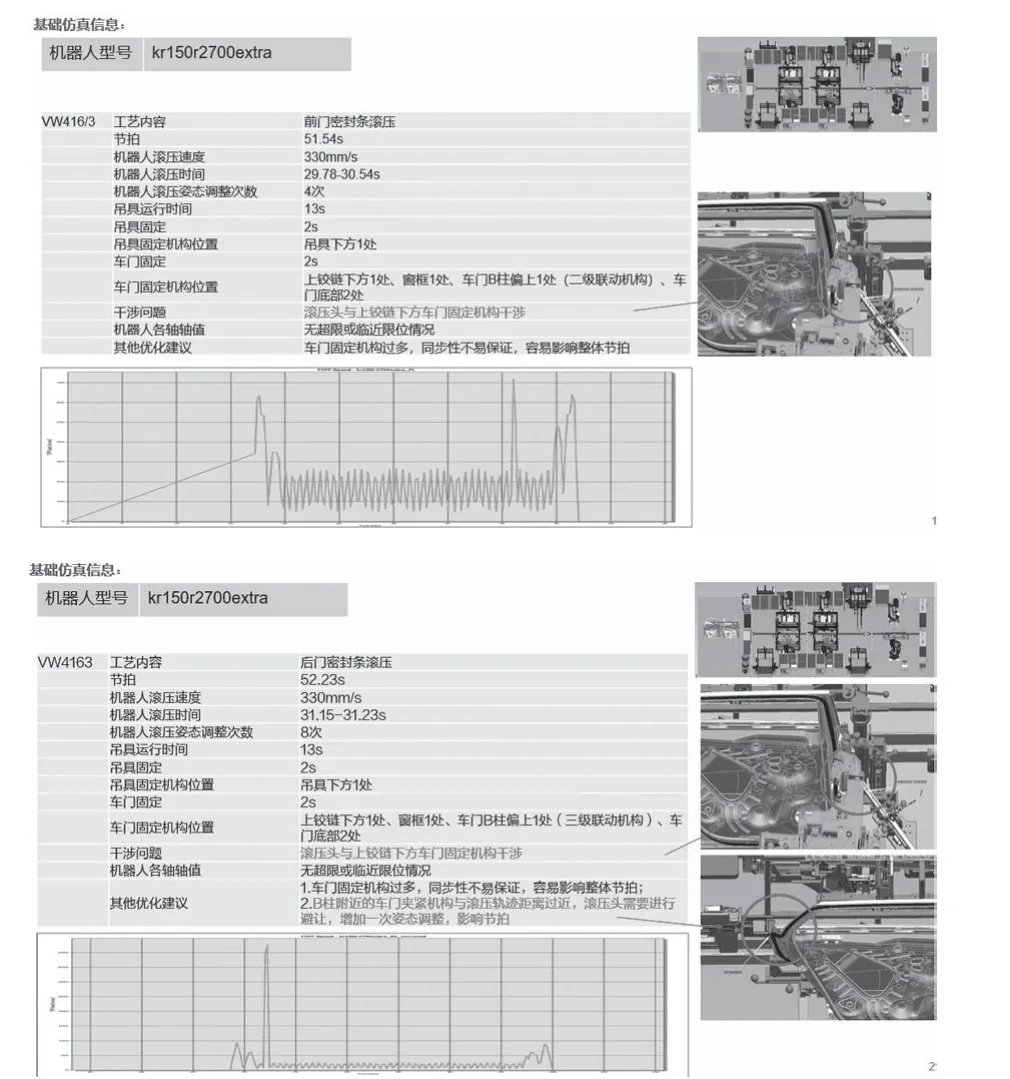

碰撞干涉检查设置完成后运行工艺操作路径,工艺仿真按照所创建完的时序路径进行模拟,设备运行期间所发生的干涉现象在碰撞界面上以红色显示,同时也可以设置检测到干涉区停止仿真,更加方便直观看到方案设计的风险点,如图12所示。例如本工位通过仿真验证发现主要存在机器人滚压头与车门铰链处的固定气缸干涉,需要对车门固定机构位置进行调整。

图12 滚压头运动干涉检查

系统的整体仿真运行情况记录在表格中,如图13 所示,主要包括运行时间、运行速度、运动空间等,是评价整个系统运行的重要数据。

图13 仿真结果记录

5.3 机器人仿真路径优化

机器人路径仿真对于设备现场安装、调试起到非常重要的作用,优化机器人轨迹能够减少机器人轨迹的运行时间,优化机器人节拍,机器人路径在规划阶段需要考虑机器人运行过程中避开障碍物,从而能够获得在空间中最优的路径。从仿真过程中机器人姿态观察到,在后门C 柱区域机器人滚压头与后侧车门夹紧机构距离过小,机器人多次调整姿态避让,浪费工时,因此对夹紧机构位置进行了调整。

6 结束语

基于PDPS 的系统设计,能够在虚拟环境下确认设备系统设计合理性,具体如下。

a.确定系统功能,能够完成滚压和打孔的工艺操作;

b.确定平面布局,能够满足实际生产线的基础结构要求;

c.确定生产节拍,在标准滚压速度不超过330 mm/s 条件下,系统工位节拍满足实际生产线节拍要求。

通过PDPS 仿真,不仅可以提前对设备静态布局合理性进行检查,同时还能够识别在系统运行过程中的干涉问题,做到提前识别风险,从而找到设计的优化点。

系统地阐述了车门密封条滚压设备的工位设计、工艺设计和工艺仿真,首先确认了使用机器人完成密封条滚压粘接的可行性,同时通过PDPS 软件虚拟仿真验证过程,使工艺流程和机器人路径规划更加清晰、明确,提前解决了设计阶段的问题,提高了设计准确度,降低了在实际现场出现调试问题的风险。作者借助数字化手段使得虚拟环境与现场更贴近,对实体行业缩短设计周期、提高生产质量及创造无限设计可能提供了参考,该方法在生产制造企业中的推广,有利于依据智能化生产车间的自动化系统推动生产力的提高,从而提升工作效能及方便处理传统式工厂运营效率的短板。