吴 坤 徐 林 杨文彬 张 寅 张大海

(航天材料及工艺研究所,北京 100076)

引入TaSi2对ZrB2-20%SiC抗氧化性能的影响

吴 坤 徐 林 杨文彬 张 寅 张大海

(航天材料及工艺研究所,北京 100076)

文 摘 将TaSi2引入到ZrB2-20%SiC中得到ZrB2-10%SiC-10%TaSi2,并在1 000、1 200、1 500和1 650℃有氧条件下分别氧化5、15和30 min。复合材料通过热压烧结法制备(1 950℃/30 MPa/30 min),并通过XRD及SEM等方法对氧化后的质量变化及微观结构进行了分析。结果表明,TaSi2的引入提高了ZrB2-20%SiC的致密度和力学性能,但是在1 200℃以上温度氧化时,ZrB2-10%SiC-10%TaSi2的抗氧化性有所降低。

TaSi2,ZrB2-20%SiC,力学性能,抗氧化性能

0 引言

近些年,随着航空航天技术的迅猛发展以及未来空天一体化的实际需求,许多国家将高超声速飞行器等新型飞行器作为重点发展方向,我国也在该领域投入了大量人力和科研资源。但是在高超声速以及大气层再入等各种复杂的极端环境下,飞行器的前缘和鼻锥等部位会由于和大气发生的剧烈摩擦,从而导致飞行器表面材料产生极高的温度[1-3],这就对飞行器关键部件的热防护材料系统提出了更高的要求。超高温陶瓷复合材料具有较高的熔点和优越的抗氧化性能,在高温环境下依然能保持良好的化学稳定性,因此它是目前能够适用于高温极端环境下的优选材料之一。超高温陶瓷主要包括一些过渡族金属的难熔硼化物、碳化物和氮化物,如ZrB2、HfB2、TiB2、TaN、HfN、TaC、HfC、ZrC等,它们的熔点均在3 000℃以上,并在极端环境中可以保持稳定的物理和化学性质[4-6]。

ZrB2基陶瓷被广泛用于制备超高温陶瓷及其复合材料[5]。但是其熔点高(约3 050℃),烧结困难,在高温下非常容易氧化,其氧化产物强度不高,影响了其在含氧环境下的使用[7]。一般情况下,ZrB2在1 100℃以下生成的氧化层具在有良好的抗氧化性能,但温度高于1 200℃时,其抗氧化性能减弱[8]。SiC的添加对ZrB2基陶瓷的抗氧化性能和综合性能是最优的,氧化生成的SiO2可覆盖在材料表面或填充形成骨架结构ZrO2的孔隙,起到比较好的抗氧化保护作用[9]。此外,不同的添加剂对超高温陶瓷材料抗氧化性能影响很大,其中Ta元素的引入对复合材料中、低温抗氧化性能非常有利,然而在1 800℃以上可能对材料的抗氧化性能不利[10]。

本文通过将TaSi2引入到ZrB2-20%SiC超高温陶瓷复合材料中,着重研究了Ta元素对复合材料显微结构及抗氧化性能的影响,尤其是在不同温度氧化条件下的氧化增重率变化,为后续研究ZrB2基陶瓷复合材料的改性与优化积累了相关数据。

1 实验

1.1 原料

TaSi2(1~3 μm,99.5%)和ZrB2(1~2 μm,99.5%)均为华威锐科公司。

1.2 仪器设备

ZT-70-23Y真空热压烧结炉,上海晨鑫电炉有限公司;TSX-7.5-12高温马弗炉,西尼特电炉有限公司;D8 Avanced X射线衍射仪,德国布鲁克公司;Apollo 300扫描电子显微镜,英国Camscan/Oxford/Quorum公司。

1.3 测试与分析

试样的密度采用阿基米德法测量,相对密度为实际密度与理论密度的比值;弯曲强度按DqES 483—2016测试;断裂韧性采用单边切口梁法(SENB)测定;硬度采用数显小负荷维氏硬度计测试,试样表面经抛光处理,选用的载荷为1 kg,保持时间为20 s。

采用高温马弗炉对试样进行氧化实验,温度设计为1 000、1 200、1 500和1 650℃,保温时间分别为5、15和30 min。通过XRD对得到的试样成分进行表征分析;通过SEM对于材料的弯曲实验断口和氧化后微观结构形貌变化进行观察。

1.4 试样制备

采用质量比分别为80∶20(ZrB2∶SiC)和80∶10∶10(ZrB2∶SiC∶TaSi2)的比例对粉体进行配料、混料,混料采用湿混球磨工艺完成,记两种材料名ZrB2-20%SiC和ZrB2-10%SiC-10%TaSi2(简记为ZS和ZST)。球磨的介质为无水乙醇,球为不同直径(3~10 mm)的ZrO2球,球磨罐为装有四氯乙烯内衬的不锈钢罐。充分混匀后,进行干燥,干燥过程中注意低温、分阶段,防止粉体发生二次团聚。干燥后需要对混合粉体进行研磨处理,消除干燥过程中的软团聚,提高粉体的均匀性。

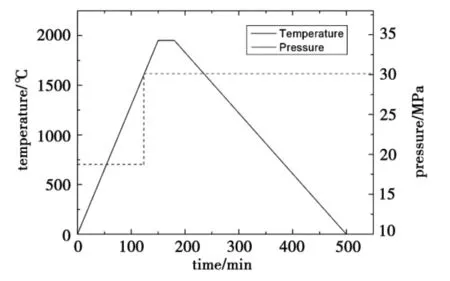

采用真空热压炉对得到的混合粉体进行热压。升温速率10~15℃/min,温度通过热电偶和比色测温计来测量,热压炉的最高使用温度可达2 300℃;机械泵与扩散泵联抽真空,工作室真空度可达到10-2Pa。将混合好的的粉末放入石墨模具(内径为Φ50 mm)中。在装料前用BN涂料涂在模具内侧,之后将装有混好粉末的模具放入热压炉内进行烧结。具体的烧结工艺参数为,1 950℃/30 MPa/30 min,保证最高温加压,降温保压,随炉降温,烧结工艺曲线见图1。

图1 热压烧结工艺曲线

2 结果与讨论

2.1 材料表征与力学性能

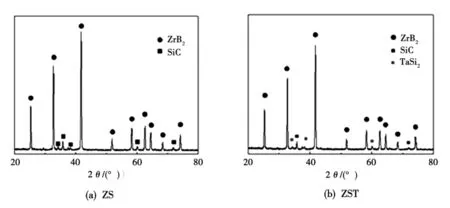

对热压制备的两种陶瓷材料进行XRD分析,图谱如图2所示。材料的物相较为单一,均检测到主相和添加相,没有发现明显的衍生相产生,尽管引入10%的TaSi2,但是在XRD图谱中并不明显。

图2 陶瓷试样的XRD图谱

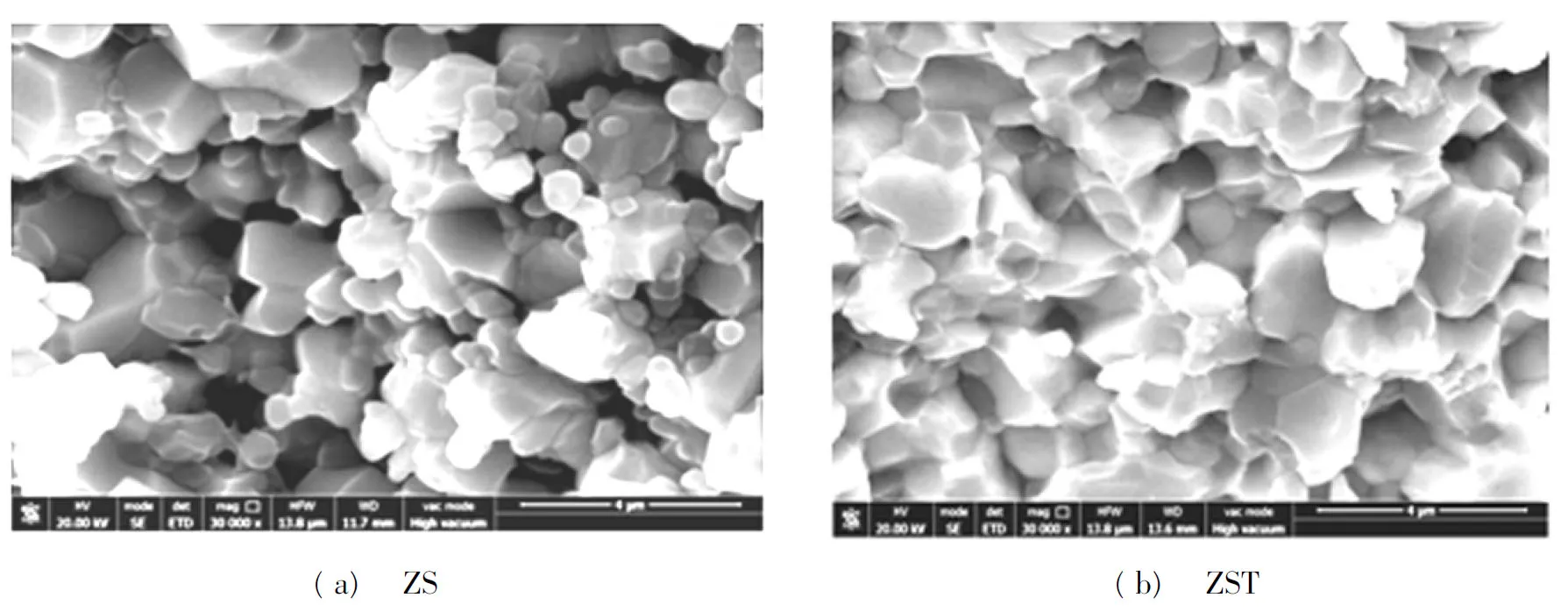

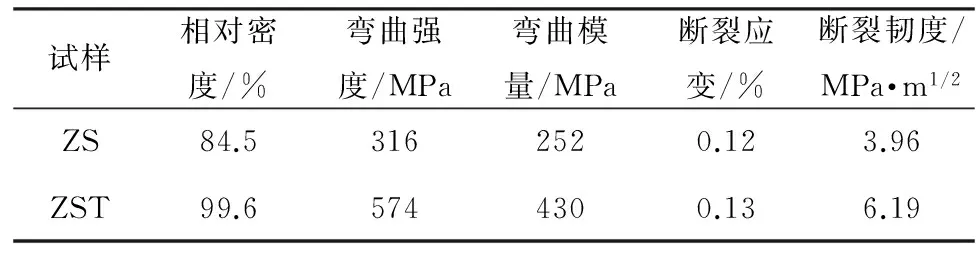

对制备的两种材料的微观结构进行观察,如图3所示。材料的晶粒度与原始粉末相当(~2 μm),引入TaSi2之后,材料的相对密度有了明显的提高,从84.5%提高到了99.6%,其力学性能如表1所示。理论研究表明TaSi2的引入,会在烧结温度条件下与ZrB2表面的氧化膜层发生化学反应,从而促进了物质的扩散与迁移[11],进而提高材料的致密度。从表1中可以看出,TaSi2的引入确实提高了材料的致密度,同时还提高了材料的弯曲强度和模量,并具有更高的断裂韧性。由图3可以看出,材料的断裂形式均表现为沿晶和穿晶混合断裂模式。

图3 ZS和ZST微观形貌

表1 复合材料的相对密度及力学性能

2.2 抗氧化性能

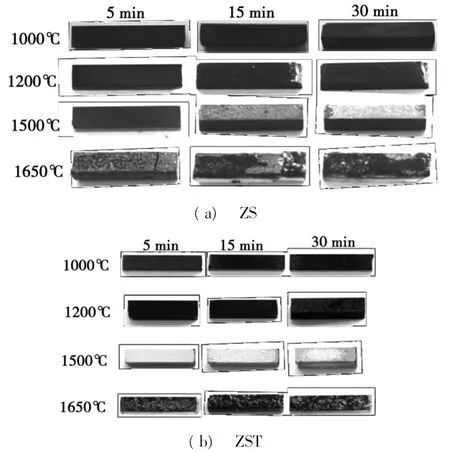

在1 000、1 200、1 500和1 650℃有氧条件下,对制备的两种材料氧化5、15和30 min,图4为氧化后宏观形貌变化的照片。

图4 ZS和ZST氧化后宏观形貌

可以看出随着氧化温度的升高,材料表面氧化程度加剧,在1 500℃以上时,两种材料的表层都很快析出了白色的ZrO2层;此外,ZST在5 min后就可以观察到明显的氧化现象,说明在1 500℃及以上温度下ZST的抗氧化性能有所降低,材料更容易被氧化。

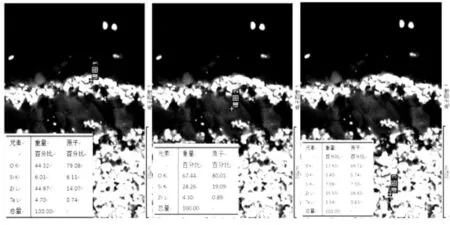

为了验证材料氧化后表层组织成分,对ZST在1 500℃氧化30 min后的横截面进行能谱分析,如图5所示。可以看出,氧化膜的最外层白色物质主要为ZrO2,氧化层中间部分的黑色物质主要为SiO2,而最底层中的主要成分为未氧化的ZrB2和少量的TaSi2,表明在ZST中确实成功的引入了TaSi2。

图5 ZST(1 500℃)氧化层能谱分析

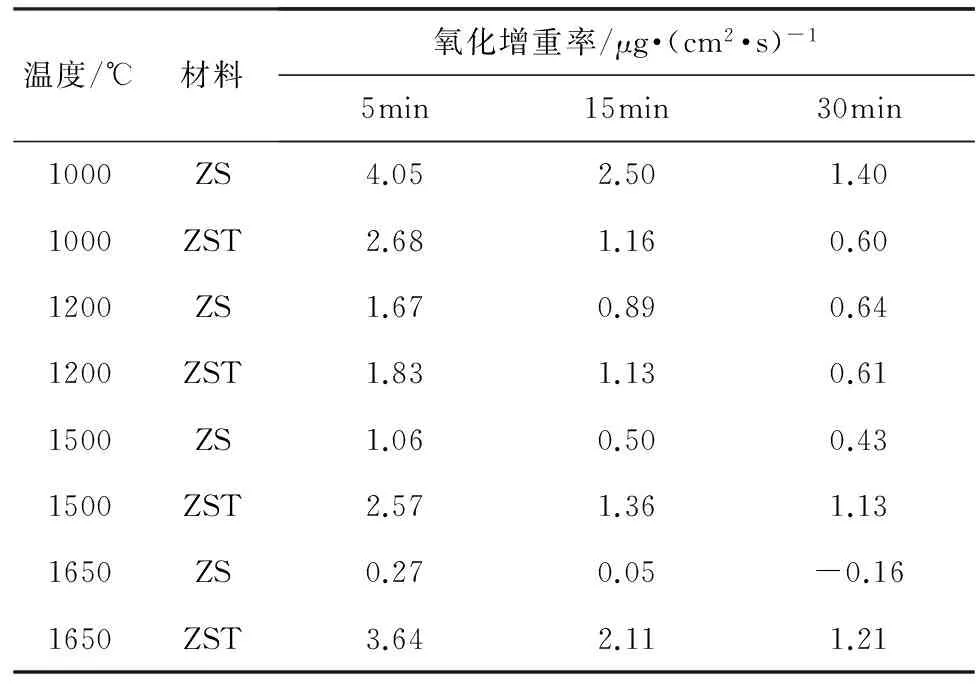

对不同温度下,不同时间氧化过后的试样进行称重,得到氧化后的质量变化情况,如表2所示。所有试样基本都表现为氧化后的质量增重,增重速率均在10-6g/cm2·s量级,证明在实验过程中复合材料发生了氧化反应,且总的氧化增重大于氧化失重。从表2中还可以看出,随着氧化时间的延长,氧化增重速率逐渐降低。这是由于在氧化初期,材料表层的基体成分被迅速氧化成氧化物,吸收了很多氧原子,从而增重效果明显;而氧化后期,材料表层中与氧气直接接触的ZrB2和SiC等物质都已经被氧化消耗殆尽,同时材料表面形成了一层厚实的氧化膜,阻碍了氧气进一步在基体内扩散,从而起到了抗氧化作用,氧化增重率降低。

表2 材料的氧化增重率

对比表2中的ZS和ZST氧化增重率(以同样氧化5 min后为例)可以得知,在1 000℃时氧化,ZST的氧化增重率更低,TaSi2的引入提高了抗氧化性能(ZS为4.05,ZST为2.68);然而随着氧化温度的升高(1 200、1 500和1 650℃),加入TaSi2对材料的抗氧化性能并没有益处,反而材料的氧化增重率有所提高(1 200℃下:ZS为1.67,ZST为1.83、1 500℃下:ZS为1.06,ZST为2.57、1 650℃下:ZS为0.27,ZST为3.64),氧化程度加剧,且随着温度的升高,抗氧化性能减弱的更为明显。

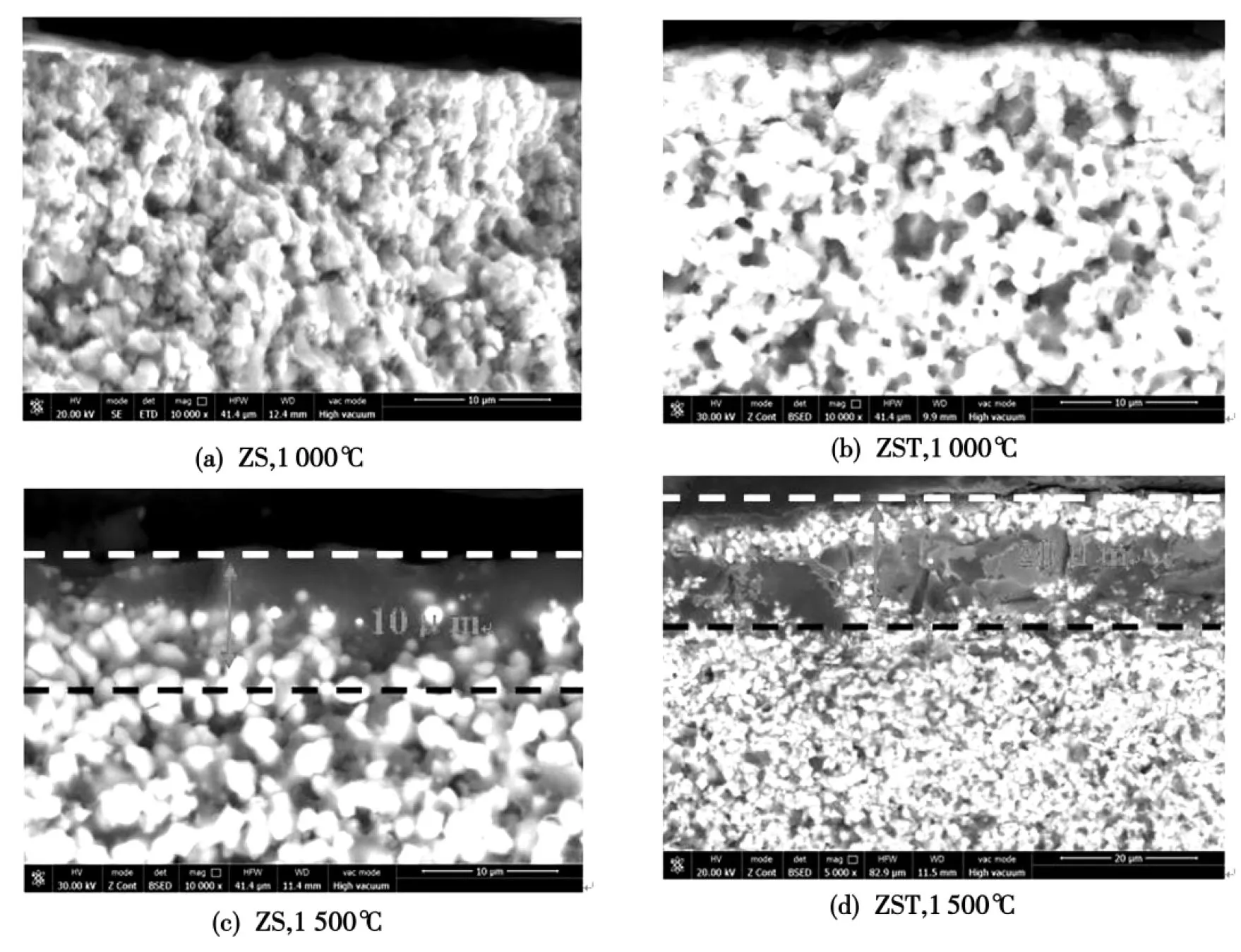

图6为在1 000和1 500℃下氧化30 min后两种材料的氧化层微观结构。在1 000℃时找不到外部玻璃相(Si、B、O)氧化层,只能观察到白色的ZrO2层,说明氧化程度较低;1 500℃氧化温度下,则可以看到不同厚度的玻璃相和ZrO2氧化层。因此,随着氧化温度的升高,两种材料的氧化程度越来越高,氧化层逐渐增厚。对比两种材料在1 500℃下氧化后截面微观照片(图6中的c和d)可知,引入TaSi2后材料的抗氧化性能没有提升,反而材料的氧化层厚度增加了约10 μm,这与表2所示的两种材料的氧化增重率结果相符。

图6 ZS和ZST 在1 000、1 500℃下的氧化层

3 结论

通过热压烧结法,得到了ZS(ZrB2-20%SiC)和ZST(ZrB2-10%SiC-10%TaSi2)两种复合材料,并利用XRD和SEM对材料组分及微观形貌进行了分析和观察。10%的TaSi2的引入提高了ZrB2-20%SiC的致密度和力学性能,弯曲强度提高了约80%。在1 000℃时氧化,ZST的氧化增重率更低,TaSi2的引入提高了抗氧化性能(氧化增重率:ZS为4.05,ZST为2.68);随着氧化温度的升高(1 200、1 500和1 650℃),加入TaSi2对材料的抗氧化性能并没有益处,反而材料的氧化增重率有所提高(1 200℃下:ZS为1.67,ZST为1.83、1 500℃下:ZS为1.06,ZST为2.57、1 650℃下:ZS为0.27,ZST为3.64),氧化程度加剧,材料的抗氧化性能减弱。并且随着温度的升高,抗氧化性能减弱得更为明显。因此,引入TaSi2只在一定温度范围内(<1 200℃)对ZrB2-20%SiC的抗氧化性能有所提高,在1 200℃以上温度氧化时,材料的抗氧化性有所降低。

[1] CUTLER R A.Engineering Properties of Borides[M].OH:ASM International,Materials Park,1991:787-793.

[2] MONTEVERDE F,GUICCIARDI S,BELLOSI A.Advances inmicrostructure and mechanical properties of zirconium diboridebased ceramics[J].Mater.Sci.Eng.A,2003,A346(1/2):310-319.

[3] 郭强强,冯志海,周延春.超高温陶瓷的研究进展[J].宇航材料工艺,2015,45(5):1-13.

[4] UPADHYA K Y.Materials for ultrahigh temperature structural applications[J].American Ceramic Society Bulletin,1997,76(12):51-56.

[5] FAHRENHOLTZ W G,HILMAS G E,TALMY I G,et al.Refractory di-borides of zirconium and hafnium[J].Journal of the American Ceramic Society,2007,90(5):1347-1364.

[6] LEVINE S R,OPILA E J,HALBIG M C,et al.Evaluation of ultra-high temperature ceramics for aeropropulsion use[J].Journal of the European Ceramic Society,2002,22(14/15):2 757-2 767.

[7] 张幸红,胡平,韩杰才,等.超高温陶瓷材料抗热冲击性能及抗氧化性能研究[J].稀有金属快报,2011(1):27-31,25,26.

[8] HU P,GUOLIN W,WANG Z.Oxidation mechanism and resistance of ZrB2-SiC composites[J].Corrosion Sci,2009,51:2724-2732.

[9] ZHANG X H,HU P,HAN J C,et al.Research progress on ultra-high temperature ceramic composites(in Chinese).Chin. Sci. Bull,2015,60:257-266.

[10] HU P,ZHANG X H,HAN J C,et al.Effect of various additives on the oxidation behavior of ZrB2-based ultra-high-temperature ceramics at 1800℃[J].J Am. Ceram. Soc.,2010,93:345-349.

[11] TALMY I G,ZAYKOSKI J A,Opeka M M,et al.Properties of ceramics in the system ZrB2-Ta5Si3[J].Journal of Materials Research,2006,21(10):2593-2599.

Effects of Ta-Additions on the Oxidation of ZrB2-20%SiC

WU Kun XU Lin YANG Wenbin ZHANG Yin ZHANG Dahai

(Aerospace Research Institute of Materials & Processing Technology,Beijing 100076)

TaSi2was added into ZrB2-20%SiC to get ZrB2-10%SiC-10%TaSi2. Then composites were oxidized in stagnant air at 1000℃,1200℃,1500℃ and 1650℃ for 5 min,15 min,30 min.The composites were prepared by hot pressed sintering (1950℃/30 MPa/30 min) and analyzed by X-ray diffraction and SEM.The weight change due to oxidation and microstructure were recorded. The results show the density and mechanical properties are increased by adding TaSi2into ZrB2-20%SiC,but the oxidation resistance of ZrB2-10%SiC-10%TaSi2is decreased above 1200℃.

TaSi2,ZrB2-20%SiC,Mechanical property,Oxidation resistance

2016-12-15;

2017-03-10

国家重点基础研究发展计划(973计划),2015CB655200

吴坤,1987年出生,硕士,工程师,主要从事热防护复合材料的制备和工艺的研究。E-mail:179180878@qq.com

TB3

10.12044/j.issn.1007-2330.2017.03.009